一种用于高温管道三向大位移的支吊架的制作方法

1.本发明涉及一种管道技术,尤其是一种广泛适用于石油化工装置管道大管径、温度高、位移大的支吊架技术,具体地说是一种用于高温管道三向大位移的支吊架。

背景技术:

2.随着国内外日益增长的化工原料需求,石油化工装置也随之向大型化发展, 相应配套的容器、管道设计也大型化。随着管道设计的大型化,载荷也相应增大,在同样的温度条件下,管线的三向位移(垂直位移、水平轴向位移、水平径向位移)比以往小管径管线位移要大很多。相应的,石化领域管道支吊架承受的载荷也日益增大,传统的焊接吊耳结构无法满足承载要求。尤其是丙烷脱氢装置、苯乙烯装置、裂解炉、加热炉的集合管、炉管装置等超高温运行工况的管道(温度超过550℃)时,材料的许用应力很低,管道直径方向热膨胀量很大。因此,此类管道支吊架的设计需要同时满足管道的一次应力、二次应力、垂直位移、水平轴向位移、水平径向位移、耐高低温交变和吸收管道热膨胀等要求,这是此类支吊架的设计难点。

技术实现要素:

3.本发明的目的是针对现有的支吊架难以满足大位移和高温变形要求的问题,设计一种用于高温管道三向大位移管道支吊架。

4.本发明的技术方案是:一种用于高温管道三向大位移的支吊架,其特征在于,至少包含一套管支架单元,所述一套单元包括以下部分:限位耳板1、吊式承载件2、横式承载梁3、吊杆4、球锥摆动组件5、弹性支吊架6、吊式水平万向位移补偿器7、基础横梁10、保温单元11;吊式承载件2与横式承载梁3相连,横式承载梁3与吊杆4相连,吊杆4通过球锥摆动组件5吊装在弹性支吊架6上,弹性支吊架6与吊式水平万向位移补偿器7相连,以实现吊杆4和弹性支吊架6水平方向的前后、左右移动,进而补偿管道在水平面的位移;弹性支吊架6安装在基础横梁10上;u形结构的吊式承载件2半包裹在管道上并卡接在限位耳板1中,限位耳板1与管道焊接相连以达到限位作用,避免管线冷热态变化过程中水平位移时,管道与吊式承载件2出现相对窜动的情况;保温单元11将吊式承载件2的大部包裹在内的同时对管道表面实现环形全覆盖包裹。

5.所述的吊式承载件2为单条结构或双条结构,当吊式承载件2为双条结构时,在两条吊式承载件之间加装有异形弹簧补偿器8,异形弹簧补偿器8的下端弧形面紧贴管道表面,异形弹簧补偿器8的上端与横式承载梁3相连,两条吊式承载件2的上端通过碟形弹簧组件9固定在横式承载梁3上以补偿吊式承载件2、横式承载梁3自身的热膨胀位移差。

6.通过设计吊式承载件2的结构,保证其弧度与管道完全贴合,补偿管道的椭圆度误差;并且在相同温度工况下与管道热膨胀一致,避免了管道因热涨产生的二次热应力超标;吊式承载件2的结构型式采用一定宽度的钢板折弯成型,或者对应安装空间受限的情况采用圆钢热弯成型,一组或者多组组合使用,降低吊式承载件2与管道接触的局部应力和二次

应力。

7.通过设计上部的横式承载梁3将吊式承载件2左右两端连接,横式承载梁3安装过程中调整至水平状态,将力通过吊杆4传递至上部弹性支吊架6,补偿高温管道在垂直方向的位移;并且通过横式承载梁3保证在热胀位移过程中使管线保持平衡,避免出现失稳的情况。

8.通过上部的弹性支吊架6补偿管线在冷热态变化过程中产生的垂直位移,同时弹性支吊架6能够输出恒定的力,平衡支架点的力,保证管系在热胀位移过程中安全运行;同时吸收部分管线震动,改善管道的应力分布,确保管道系统安全运行,延长其使用寿命;弹性支吊架6底部设置球锥摆动组件5,与吊杆4连接,保证吊杆4沿圆周方向能自由转动。

9.管道热态产生水平位移,能通过吊式承载件2、横式承载梁3、吊杆4、弹性支吊架6传递至顶部的吊式水平万向位移补偿器7,来带动吊式水平万向位移补偿器7沿轴向、径向水平位移,补偿管线在冷热态变化过程中产生的水平位移,避免出现吊杆4摆角超过4

°

的情况。

10.所述的吊式水平万向位移补偿器7包括内滚轮框架12、滚轮组件13、减摩组件14、防掉落限位组件15、限位锁定组件16和外滚轮框架17,内滚轮框架12安装在外滚轮框架17中并能在其中作水平面内的x方向或y方向的移动,滚轮组件13安装在内滚轮框架12中并能作水平面内的y方向或x方向的移动;滚轮组件13上安装有减摩组件14并通过限位锁定组件16与弹性支吊架6相连,内滚轮框架12和外滚轮框架17中均安装有防止滚轮组件13掉落的防掉落限位组件15(可采用挡块)。

11.通过在管道与横式承载梁3之间设计异形弹簧补偿器8结构,保证在多组圆钢吊式承载件2使用时的整体结构稳定性,同时通过对异形弹簧补偿器8的性能设计,以补偿管道自身的热膨胀位移。

12.本发明的有益效果是:本发明解决了传统管支架结构无法满足高温工况、各个方向大位移负荷的问题。同时针对一些安装空间受限的场合,提供了两种吊式承载件的设计,满足安装空间的同时,保证管道支吊架的承载且满足规范的相关要求。这类管支架除了承受管道重量,还要平衡管道系统的作用力,吸收震动,改善管道的应力分布,确保管道系统安全运行,延长其使用寿命。

附图说明

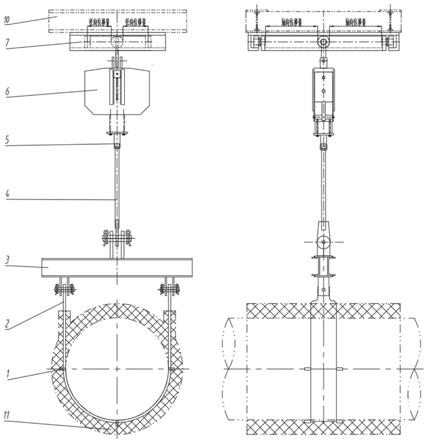

13.图1为本发明的结构示意图之一。

14.图2为本发明的结构示意图之二。

15.图3为本发明的吊式水平万向位移补偿器的结构示意图。

16.图中:1-限位耳板、2-吊式承载件、3-横式承载梁、4-吊杆、5-球锥摆动组件、6-弹性支吊架、7-吊式水平万向位移补偿器、8-异形弹簧补偿器、9-碟形弹簧组件、10-基础横梁、11-保温单元、12-内滚轮框架、13-滚轮组件、14-减摩组件、15-防掉落限位组件、16-限位锁定组件、17-外滚轮框架。

具体实施方式

17.下面结合附图和实施例对本发明作进一步的说明。

18.实施例一。

19.如图1、3所示。

20.一种用于高温管道三向大位移的支吊架,包括限位耳板1、单板式吊式承载件2、横式承载梁3、吊杆4、球锥摆动组件5、弹性支吊架6、吊式水平万向位移补偿器7、基础横梁10、保温单元11。

21.吊式承载件2通过销轴或螺栓与横式承载梁3连接,限位耳板1安装在吊式承载件2两端,与管道焊接固定,将单板式吊式承载件2被卡在限位耳板1之间,见图1右侧。横式承载梁3通过销轴或螺栓与吊杆4、球锥摆动组件5、弹性支吊架6连接,弹性支吊架6通过销轴或螺栓与吊式水平万向位移补偿器7连接,将各组件连接为一整体。通过调整吊杆4长度使弹性支吊架6受力,与安装态下弹性支吊架6的力保持平衡。从而保证管道在热态工况下的力、位移能有效的传递给弹性支吊架6、吊式水平万向位移补偿器7,达到补偿垂直位移、水平轴向位移、水平径向位移的效果。

22.吊式承载件2的结构设计:吊式承载件2把管道的垂直荷载通过分解均匀的作用到横式承载梁3,吊式承载件2的设计需综合考虑管道壁厚、与管道接触面的局部应力以及管道的二次应力、承受的管道垂直荷载等,同时还需要结合管道提供的安装空间大小。吊式承载件2折弯所有与管道接触面直角均需倒圆角,避免尖角锐角对高温管线造成应力集中的情况。

23.横式承载梁3的结构设计:根据吊式承载件2的结构型式,横式承载梁3可采用双槽钢背对背结构或者钢板组焊结构,以保证管道支吊架承载力的同时,满足整体安装空间。

24.弹性支吊架6的设计:根据所提供的安装空间选择满足安装空间要求的弹性支吊架6,可采用主辅式结构、力矩平衡式结构、双辅簧结构等。同时弹性支吊架6的选型垂直位移需放有20mm或1.2倍(两者取最大值)的选型余量,以满足该支吊架的垂直位移量要求。

25.吊式水平万向位移补偿器7的设计:根据本发明支吊架所需要的水平位移量轴向位移量、径向位移量以及该支架点管道的垂直荷载,设计出满足要求的吊式水平万向位移补偿器7。吊式水平万向位移补偿器7内部设有滚轮、滚轮槽、防掉落限位块、滚轮与轴之间设有减摩组件,减小摩擦力。同时设有临时锁定结构,出厂前锁定位置,避免现场安装过程出现错位的情况,保证特殊架的位移量。如图3所示,吊式水平万向位移补偿器7包括内滚轮框架12、滚轮组件13、减摩组件14、防掉落限位组件15、限位锁定组件16和外滚轮框架17,内滚轮框架12安装在外滚轮框架17中并能在其中作水平面内的x方向或y方向的移动,滚轮组件13安装在内滚轮框架12中并能作水平面内的y方向或x方向的移动;滚轮组件13上安装有减摩组件14并通过限位锁定组件16与弹性支吊架6相连,内滚轮框架12和外滚轮框架17中均安装有防止滚轮组件13掉落的防掉落限位组件15(可采用挡块)。

26.实施例二。

27.如图2、3所示。

28.一种用于高温管道三向大位移的支吊架,包括吊式承载件2、横式承载梁3、吊杆4、球锥摆动组件5、弹性支吊架6、吊式水平万向位移补偿器7、异形弹簧补偿器8、碟形弹簧组件9、基础横梁10、保温单元11,如图2所示。吊式承载件2通过销轴或螺栓与横式承载梁3连

接,限位耳板1安装在吊式承载件2两端,与管道焊接固定。横式承载梁3通过销轴或螺栓与吊杆4、球锥摆动组件5、弹性支吊架6连接,弹性支吊架6通过销轴或螺栓与吊式水平万向位移补偿器7连接,将各组件连接为一整体。通过调整吊杆4长度使弹性支吊架6受力,与安装态下弹性支吊架6的力保持平衡。从而保证管道在热态工况下的力、位移能有效的传递给弹性支吊架6、吊式水平万向位移补偿器7,达到补偿垂直位移、水平轴向位移、水平径向位移的效果。

29.吊式承载件2的结构设计:吊式承载件2把管道的垂直荷载通过分解均匀的作用到横式承载梁3,吊式承载件2的设计需综合考虑管道壁厚、与管道接触面的局部应力以及管道的二次应力、承受的管道垂直荷载等,同时还需要结合管道提供的安装空间大小。本实施例的吊式承载件2可采用多组圆钢组合设计即如图2右侧所示的双条结构,在两条吊式承载件之间加装有异形弹簧补偿器8,异形弹簧补偿器8的下端弧形面紧贴管道表面,异形弹簧补偿器8的上端与横式承载梁3相连,两条吊式承载件2的上端通过碟形弹簧组件9固定在横式承载梁3上以补偿吊式承载件2、横式承载梁3自身的热膨胀位移差。

30.横式承载梁3的结构设计:根据吊式承载件2的结构型式,横式承载梁3可采用双槽钢背对背结构或者钢板组焊结构,以保证管道支吊架承载力的同时,满足整体安装空间。同时与吊式承载件2的连接孔为长圆孔设计,允许管道热膨胀时能自由膨胀,避免造成对管线局部应力集中的情况,避免造成对吊式承载件2产生剪切应力。

31.弹性支吊架6的设计:根据所提供的安装空间选择满足安装空间要求的弹性支吊架6,可采用主辅式结构、力矩平衡式结构、双辅簧结构等。同时弹性支吊架6的选型垂直位移需放有20mm或1.2倍(两者取最大值)的选型余量,以满足该支吊架的垂直位移量要求。

32.吊式水平万向位移补偿器7的设计:根据本发明支吊架所需要的水平位移量轴向位移量、径向位移量以及该支架点管道的垂直荷载,设计出满足要求的吊式水平万向位移补偿器7。吊式水平万向位移补偿器7内部设有滚轮、内外滚轮框架、防掉落限位块、滚轮与轴之间设有减摩组件,减小摩擦力。同时设有临时锁定结构,出厂前锁定位置,避免现场安装过程出现错位的情况,保证特殊架的位移量。

33.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1