一种双重反冲弹簧式安全阀的制作方法

1.本发明涉及一种安全阀,尤其是涉及一种弹簧式安全阀。

背景技术:

2.传统的弹簧式安全阀是利用预压弹簧对阀瓣的压力来平衡介质作用在阀瓣上的推力,预压弹簧的压缩量可以通过转动它上面的调节螺套来调节,从而设定整定压力值。其缺点在于:预压弹簧加载在阀瓣上的力会随着阀瓣的开启而发生变化,即随着阀瓣的升高,预压弹簧的压缩量增大,作用在阀瓣上的力也跟着增加,影响阀瓣迅速达到全开启的状态。而且,在阀瓣关闭过程中,预压弹簧力逐渐减小,阀瓣回座较慢,启闭压差较大。

技术实现要素:

3.针对现有技术中存在的技术缺陷,本发明提供一种在阀瓣开启时,能迅速达到全开启状态,关闭时,阀瓣回座快,启闭压差小的双重反冲弹簧式安全阀。

4.本发明通过如下技术方案来实现:一种双重反冲弹簧式安全阀,包括:阀体、阀座、阀瓣、导向套、反冲盘、阀盖、阀杆和弹簧压力整定装置,阀体具有进口通道和排放通道,阀座安装在阀体进口通道内,弹簧压力整定装置包括预压弹簧、上弹簧座、下弹簧座和调节螺套,导向套上端固定安装在阀体与阀盖之间,其下端导向孔与阀瓣背面的导向柱动配合,阀瓣下端面具有与阀座相互配合的密封面,阀杆下端顶压在阀瓣背面导向柱的中心孔内,上端向上依次穿过下弹簧座、预压弹簧、上弹簧座和调节螺套,调节螺套通过外螺纹连接在阀盖上端螺孔内,其下端顶压在上弹簧座的上端面;其特征是:反冲盘上端通过导向装置和限位装置安装在阀瓣外侧,其上端面与导向套之间设置回位弹簧,反冲盘下端面设有与阀瓣同心的通孔,该通孔的直径大于阀瓣的外径,在阀瓣与反冲盘通孔之间设置助升装置;所述助升装置采用在阀瓣内径向对称设置活塞装置组成,所述活塞装置由活塞腔、活塞、顶杆、弹簧组成,活塞外圆面与活塞腔内壁动密封配合,顶杆一端与活塞一侧端面中心固定连接,另一端穿过活塞腔的端盖与反冲盘的通孔内壁顶触,弹簧安装在顶杆外的活塞与端盖之间,反冲盘通孔内壁具有圆锥形斜面,活塞另一侧的活塞腔通过引压孔与阀体进口通道连通。

5.最好是,所述导向装置采用在反冲盘上端设置导向盘组成,导向盘中心设有导向孔,反冲盘上端外圆面与所述导向孔动配合,导向盘外圆面固定连接在阀体内腔。

6.最好是,所述限位装置采用在反冲盘上端设置限位盘组成,限位盘下端外圆面与反冲盘上端内孔壁通过螺纹相互固定连接,限位盘上端设置径向限位凸肩,该径向限位凸肩下环面压装在导向盘上平面内。

7.最好是,在限位盘的径向限位凸肩上环面内设置弹簧安装槽,在弹簧安装槽与导向套之间安装回位弹簧。

8.最好是,所述限位装置采用在反冲盘上端外圆面设置径向外凸肩与导向盘相互配合组成,反冲盘的径向外凸肩压装在导向盘上平面内。

9.最好是,在反冲盘的径向外凸肩上环面内设置弹簧安装槽,在弹簧安装槽与导向套之间安装回位弹簧。

10.最好是,顶杆端部采用球面。

11.本发明与现有技术相比的有益效果是:在阀瓣与反冲盘通孔之间设置助升装置,当进口通道介质压力达到整定压力值时,阀瓣微开启,顶杆在引压孔内的介质推动下,径向推出,沿着斜导面移动,辅助阀瓣开启,介质通过密封副后推动反冲盘带动顶杆、阀瓣上移,抵消了阀瓣受预压弹簧增加力的影响,使阀瓣能迅速达到全开启状态;当进口通道介质压力下降时,顶杆在弹簧作用下向阀瓣内部移动,脱离与反冲盘接触,减小了阀瓣关闭时的介质阻力,提高关闭速度。具有开启速度和回座速度快,开启高度高,启闭压差小大等优点。

12.附图说明

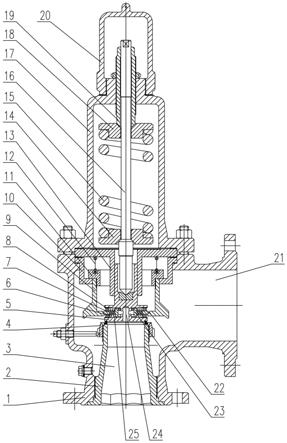

13.图1为本发明的结构示意图。

14.图中:1阀体、2阀座、3进口通道、4调节圈、5阀瓣、6弹簧、7顶杆、8端盖、9反冲盘、10导向盘、11限位盘、12回位弹簧、13导向套、14下弹簧座、15预压弹簧、16阀杆、17阀盖、18上弹簧座、19调节螺套、20阀帽、21排放通道、22圆锥形斜面、23活塞、24引压孔、25活塞腔。

15.具体实施方式:根据图1可知,一种双重反冲弹簧式安全阀,包括:阀体1、阀座2、阀瓣5、导向套13、反冲盘9、阀盖17、阀杆16和弹簧压力整定装置,阀体1具有进口通道3和排放通道21,阀座2安装在阀体1进口通道内,弹簧压力整定装置包括预压弹簧15、上弹簧座18、下弹簧座14和调节螺套19,导向套13上端固定安装在阀体1与阀盖17之间,其下端导向孔与阀瓣5背面的导向柱动配合,阀瓣5下端面具有与阀座2相互配合的密封面,在阀座2密封面外侧设置调节圈4,通过手动旋转调节圈4,调节反冲盘7与调节圈4之间的竖向距离,在排放时,改变介质流向,快速推动反冲盘7向上移动,提高开启高度,阀杆16下端顶压在阀瓣5背面导向柱的中心孔内,上端向上依次穿过下弹簧座14、预压弹簧15、上弹簧座18和调节螺套19,伸入到阀帽20内,调节螺套19通过外螺纹连接在阀盖17上端螺孔内,其下端顶压在上弹簧座18的上端面,通过调整调节螺套19,调节预压弹簧15的弹力,设定整定压力值;其特征是:反冲盘9上端通过导向装置和限位装置安装在阀瓣5外侧,所述导向装置对反冲盘9进行轴向导向,保持反冲盘9上下自由移动,所述限位装置对反冲盘9进行上下限位,限制反冲盘9的移动距离,反冲盘9下端面设有与阀瓣5同心的通孔,该通孔的直径大于阀瓣5的外径,使阀瓣5回座时减小介质受力面积,降低阀瓣5回座阻力,提高回座速度,在阀瓣5与反冲盘9通孔之间设置助升装置;所述助升装置采用在阀瓣5内径向对称设置活塞装置组成,所述活塞装置由活塞腔25、活塞23、顶杆7、弹簧6组成,活塞23外圆面与活塞腔25内壁动密封配合,顶杆7一端与活塞23一侧端面中心固定连接,两者可以采用一体加工成型,另一端穿过活塞腔25的端盖8与反冲盘9的通孔内壁顶触,弹簧6安装在活塞23与端盖8之间,反冲盘9通孔内壁具有圆锥形斜面22,活塞23另一侧的活塞腔25通过引压孔24与阀体1的进口通道3连通,当进口通道3介质压力达到整定压力时,介质压力推动阀瓣5开启的同时通过引压孔24推动活塞23将顶杆7径向推出,顶杆7沿圆锥形斜面22上升,辅助阀瓣5开启,抵消随着阀瓣5开启预压弹簧15压缩力的增加,当进口通道介质压力下降时,顶杆7在弹簧6作用下向阀瓣5内部缩进,脱

离与反冲盘9接触。所述活塞装置可以在阀瓣5直径方向上对称设置两个,也可以沿阀瓣5圆周方向均匀设置两个以上。

16.所述导向装置采用在反冲盘9上端设置导向盘10组成,导向盘10中心设有导向孔,反冲盘9上端外圆面与所述导向孔动配合,使反冲盘9可以在导向盘10的导向孔内上下移动,导向盘10外圆面固定连接在阀体1内腔。

17.所述限位装置采用在反冲盘9上端设置限位盘11组成,限位盘11下端外圆面与反冲盘9上端内孔壁通过螺纹相互固定连接,限位盘11上端设置径向限位凸肩,该径向限位凸肩下环面压装在导向盘10上平面内,对反冲盘9进行下移限位。

18.在限位盘11的径向限位凸肩上环面内设置弹簧安装槽,在弹簧安装槽与导向套13之间安装回位弹簧12。

19.所述限位装置采用在反冲盘9上端外圆面设置径向外凸肩与导向盘10相互配合组成,反冲盘9的径向外凸肩压装在导向盘10上平面内。

20.在反冲盘9的径向外凸肩上环面内设置弹簧安装槽,在弹簧安装槽与导向套13之间安装回位弹簧12。

21.顶杆7端部采用球面,提高顶杆7在圆锥形斜面22上的移动性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1