一种流体控制器的制作方法

1.本发明涉及一种流体控制器。

背景技术:

2.如图3所示,配备有隔膜(c)的传统流体控制器被用来截断酸等化学品的流动。传统的流体控制器包括:阀箱(a)、阀杆(b)、隔膜(c)、空腔(d)、弹簧(e)、隔膜压件(f)、进气口(未示出)、和压力室(t)。在阀箱(a)中配置了用于流体流动的流道(g)和堰(h)。隔膜(c)的一个表面(以下简称流路侧)与阀箱(a)内的流体接触,另一个表面(以下简称非流道侧)暴露在阀箱(a)外面。

3.隔膜压件(f)与隔膜(c)的非流道侧相连,阀杆(b)的下端与所述隔膜压件(f)的上部相连。阀杆(b)的上端与活塞(p)相连。

4.当高压空气由进气口引入至压力室(t)时,活塞(p)向上滑动,当高压空气被排出时,活塞向下移动;当高压空气被排出时,活塞(p)向下移动。与此同时,阀杆(b)和隔膜压件(f)也向上下方向滑动。当阀杆(b)向下移动时,所述隔膜压件(f)下压隔膜(c),使其变形。隔膜(c)流动侧的中央部分与堰(h)的顶部接触,并关闭流道(g)。

5.如上所述,在具有用隔膜(c)关闭流道(g)的结构的流体控制器中,由于隔膜(c)和阀箱(a)之间需要粘合,所以一般使用橡胶弹性体作为隔膜(c)。

6.通过使用橡胶弹性体制成的隔膜(c),提高了与堰(h)的粘合度,但也存在以下三个问题。

7.第一个问题是,由于隔膜(c)是橡胶弹性体,如果在恒定载荷下长期使用,这个弹性体就会发生塑性变形,导致老化和断裂等现象。

8.第二个问题是,如果有高腐蚀性的液体流经流道时,橡胶弹性体被腐蚀,甚至发生液体泄漏。

9.第三个问题是,隔膜(c)被隔膜压件(f)损坏。橡胶弹性体制成的隔膜(c)的非流道侧在每次操作流体控制器时都会反复接触、脱离隔膜压件(f)。关于详细的机理将在后面描述,但在这种接触及脱离时,由于隔膜(c)的表面不仅被隔膜压件(f)简单地压住,还在隔膜压件(f)的表面上进行如滑动一样的动作,因此剪切应力作用在隔膜(c)的表面上,导致隔膜(c)被损坏。通过重复数千或数万次这样的动作,导致隔膜(c)损坏。已知,这种现象在流体高温时特别明显。

10.现有技术

11.为了解决第一个问题,专利文献1、专利文献2和专利文献3公开了一种流体控制器,其使用了在流道侧层压了耐腐蚀硬质树脂材料的隔膜。如图4的截面所示,在由橡胶弹性体(m)制成的隔膜(l)的流道侧层压了耐腐蚀的硬质树脂材料(o),例如聚四氟乙烯树脂薄膜等。当流体控制器关闭时,硬质树脂材料(o)被夹在橡胶弹性体(m)和堰之间,因此,橡胶弹性体(m)不再直接压在堰上。由此,可以避免由于长时间的负载而导致的隔膜(l)的塑性变形。

12.上述结构同时解决了第二个问题。由于流经阀箱的流体与硬质树脂材料(o)接触,而不是与橡胶弹性体(m)接触,所以避免了流体与橡胶弹性体(m)的直接接触。因此,可抑制隔膜(l)的橡胶弹性体(m)在高腐蚀性的液体流经时被腐蚀。

13.专利文献1、专利文献2和专利文献3公开了一种同时解决第三个问题的方法。为了解决第三个问题,除在橡胶弹性体(m)的流道侧之外,在非流道侧也层压了耐腐蚀的硬质树脂材料(n)。由于硬质树脂材料(n)的摩擦系数与橡胶的摩擦系数相比非常小,当隔膜压件与隔膜(l)接触时,能够减弱进行如滑动动作时产生的对橡胶弹性体(m)表面的剪切力,从而减少对橡胶弹性体(m)的损害。

14.如上所述,专利文献1、专利文献2和专利文献3中公开的方法解决了第一、第二和第三问题。然而,要在流道侧的橡胶弹性体(m)的表面上层压硬质树脂材料(o)并不容易。硬质树脂材料(o)层压面的表面形状必须与橡胶弹性体(m)的原始表面形状高度吻合,以便无缝隙地密封阀箱的流道,并完全截断流体。因此,硬质树脂材料(o)必须高度均匀地覆盖在弹性橡胶体(m)的表面。在流道侧的硬质树脂材料(o)的层压需要高度的精度和特殊的工艺。此外,硬质树脂材料(l)必须同时在非流道侧进行层压,这使工艺更加复杂。即,专利文献1、专利文献2和专利文献3中公开的方法确实可以解决问题,但如果要在实际实施这些发明,则需要进一步简化发明的制造过程。

15.此外,使用其他手段解决第三个问题的方法也是已知的。通常使用的方法是在橡胶弹性体中插入增强织物,如尼龙。增强织物具有机械地防止橡胶被拉伸到破裂的程度,并且具有在橡胶出现裂缝的情况下,防止裂缝扩散到整个表面并破裂成碎片的效果。然而,这种强化织物的效果并不完全。虽然增强织物能够增加橡胶内部的强度,但它并没有降低橡胶表面摩擦系数本身,因此,橡胶表面仍会受到摩擦损害。实验发现,采用这种措施的橡胶并不能带来良好的效果,特别是对于小直径的流体控制器。

16.此外,作为解决第三个问题的方法,专利文献4公开了一种将隔膜压件的隔膜与隔膜抵接的部分进行表面粗糙化处理,并在该表面上层压硬质树脂材料的方法。通过这种方法,即使隔膜由传统的橡胶弹性体组成,也可以降低与隔膜压件抵接部分的摩擦系数,并减少隔膜压件与隔膜接触时的损坏。然而,即使在这种方法中,为了使隔膜压件和硬质树脂材料紧贴,隔膜压件必须经过表面粗糙化处理,增加工序是不可避免的。此外,铝、不锈钢、黄铜和铁等各种金属用于隔膜压件。当使用的金属改变时,表面粗糙化处理的方法也必须改变以适应材料。此外,硬质树脂材料并不总是以稳定的方式粘附在所有材料上。

17.现有技术文献

18.专利文献

19.专利文献1日本第3144853号公报

20.专利文献2日本第3027450号公报

21.专利文献3日本第3476940号公报

22.专利文献4日本特开平7-167314号公报

技术实现要素:

23.本发明的目的在于提供一种流体控制器,其是一种使用隔膜截断流道的流体控制器,可以通过简化的工艺制造,即使隔膜在恒定的负载下长期使用也不会发生塑性变形,即

使流过高腐蚀性的液体隔膜也不会被破坏,即使有高温液体流入流道,在流体控制器开启和关闭时,以及隔膜压件接触和脱离隔膜时,隔膜压件不会对隔膜的橡胶弹性体产生强烈的剪切力,从而抑制了橡胶弹性体的损坏。

24.权利要求1的发明是一种流体控制器,其特征在于,其是由阀箱,其具有流体流道以及顶面为阀座的堰;隔膜,其与所述阀座抵接和分离,并关闭和打开流道;空腔,将所述隔膜的外围夹持在其与所述阀箱之间;操作机构,其安装于所述空腔中,并与所述隔膜的非流道侧相连;组成的流体控制器,所述隔膜由两层组成:第一层配置在流道侧,由耐腐蚀的硬质树脂材料制成,第二层是不与第一层粘合的独立的主体,是由软质树脂材料和硬质树脂材料组成的层压板,所述软质树脂材料置于第一层的非流道侧,支撑第一层,所述硬质树脂材料与该软质树脂材料层粘合,置于非流道侧。

25.权利要求2所述的发明,是根据权利要求1所述的流体控制器,其特征在于,所述操作机构配备有隔膜压件,其尖端与所述隔膜的非流道侧的表面相抵;所述隔膜压件的尖端的形状为与关闭所述流道时的所述隔膜的非流道侧的凹凸形状相匹配并贴合的形状。

26.权利要求3的发明,是根据权利要求1所述的流体控制器,其特征在于,所述隔膜的第一层,由选自聚四氟乙烯(泰氟隆,ptfe)、全氟化烷基乙烯基醚共聚物(pfa)、聚全氟化乙丙烯(fep)、乙烯与四氟乙烯共聚物(etfe)、聚偏二氟乙烯(pvdf)、聚三氟乙烯(pctfe)、乙烯与三氟氯乙烯共聚物(ectfe)组成的组中的一种以上硬质树脂制成。

27.权利要求4的发明,是根据权利要求1所述的流体控制器,其特征在于,在所述隔膜第二层中与软质树脂材料层粘合为一体并层压在非流道侧的硬质树脂材料由选自聚四氟乙烯(泰氟隆,ptfe)、全氟化烷基乙烯基醚共聚物(pfa)、聚全氟化乙丙烯(fep)、乙烯与四氟乙烯共聚物(etfe)、聚偏二氟乙烯(pvdf)、聚三氟乙烯(pctfe)、乙烯与三氟氯乙烯共聚物(ectfe)组成的组中的一种以上硬质树脂制成。

28.发明的效果

29.根据本发明的权利要求1,隔膜由两层组成,第一层配置在流道侧,由具有耐腐蚀性的硬质树脂材料制成,因此,达到以下有益效果:隔膜在恒定负荷下长期使用,也不会发生塑性变形,即使有高腐蚀性的液体流过,隔膜也不会损坏,即使有高腐蚀性的液体流过,隔膜也不会被损坏。此外,第二层由软质树脂材料制成,置于第一层的非流道侧,并支撑着第一层,是不与第一层粘合的独立的主体。因此,硬质树脂材料没有必要以高度均匀地进行层压,以高度精确地与第二层流道侧的隔膜的表面形状吻合。即,无需使用复杂和先进的工艺,就可以达到与专利文献1~3相同的效果。

30.在隔膜的第二层中,在非流体侧,有一种硬质树脂材料与该软质树脂材料粘合并层压为一体,因此,即使高温液体在流道中流动,在流体控制器打开和关闭时,以及隔膜压件接触和脱离隔膜时,隔膜压件也不会对隔膜的橡胶弹性体产生强大的剪切力,从而达到抑制橡胶弹性体损坏的有益效果。

31.根据本发明的权利要求2,操作机构配备有隔膜压件,其尖端与所述隔膜的非流道侧的表面相抵;所述隔膜压件的尖端的形状为与关闭所述流道时的所述隔膜的非流道侧的凹凸形状相匹配并贴合的形状,因此,该流体控制器可以可靠地截断流体。

32.根据本发明的权利要求3,其特征在于,所述隔膜的第一层,由选自聚四氟乙烯(泰氟隆,ptfe)、全氟化烷基乙烯基醚共聚物(pfa)、聚全氟化乙丙烯(fep)、乙烯与四氟乙烯共

聚物(etfe)、聚偏二氟乙烯(pvdf)、聚三氟乙烯(pctfe)、乙烯与三氟氯乙烯共聚物(ectfe)组成的组中的一种以上硬质树脂制成;因此,即使隔膜在恒定的负载下长期使用,也不会发生塑性变形,并且即使流淌着高腐蚀性的液体,隔膜也不会被损坏。

33.根据本发明的权利要求4,其特征在于,在所述隔膜的第二层中,与软质树脂材料层粘合为一体并层压在非流道侧的硬质树脂材料由选自聚四氟乙烯(泰氟隆,ptfe)、全氟化烷基乙烯基醚共聚物(pfa)、聚全氟化乙丙烯(fep)、乙烯与四氟乙烯共聚物(etfe)、聚偏二氟乙烯(pvdf)、聚三氟乙烯(pctfe)、乙烯与三氟氯乙烯共聚物(ectfe)组成的组中的一种以上硬质树脂制成;因此,当流体控制器打开和关闭时,以及隔膜压件接触、脱离隔膜时,隔膜压件不会对隔膜的橡胶弹性体产生强大的剪切力,从而对橡胶弹性体的损坏也会减少。

附图说明

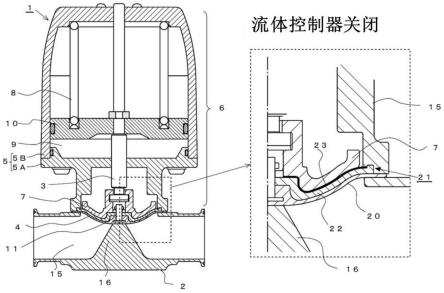

34.图1是本发明的流体控制器在开放状态下的截面图。

35.图2是本发明的流体控制器在关闭状态下的截面图。

36.图3是传统流体控制器在关闭状态下的截面图。

37.图4是示出传统流体控制器的隔膜的图。

具体实施方式

38.下面将参照附图,进一步地详细描述本发明的流体控制器的实施方式。

39.图1至2描述了本发明的流体控制器。本发明的流体控制器(1)包括:具有流体流道(15)的阀箱(2)、设置在阀箱(2)中并打开和关闭流道(15)的隔膜(4)、与阀箱(2)之间夹持有隔膜(4)的外围部分的空腔(5)、以及操作机构(6)。空腔(5)包括:第一空腔(5a),其与阀箱(2)之间夹持有隔膜(4);第二空腔(5b),活塞(10)在其内表面滑动;两者通过螺钉或其他紧固手段结合在一起。

40.在阀箱(2)中,为流体的流动设置了流道(15)和堰(16)。隔膜(4)的流路侧在阀箱(2)内与流体接触,非流路侧暴露在阀箱(2)外面。堰(16)的顶面构成了阀座,隔膜(4)构成了阀体。

41.操作机构(6)安装在所述空腔(5)内,包括隔膜压件(7)、阀杆(3)、弹簧(8)、进气口(未示出)、压力室(9)和活塞(10)。

42.隔膜压件(7)的中心通过连接销(11)与隔膜(4)的非流道侧的中心相连接。阀杆(3)的下端与该隔膜压件(7)的上部相连。此外,阀杆(3)的上端与活塞(10)的下部连接。因此,隔膜(4)的中心部与隔膜压件(7)、阀杆(3)和活塞(10)是一体的,并且可以相对于空腔(5)上下滑动。

43.压力室(9)被第二空腔(5b)的侧壁包围,第二空腔(5b)的侧壁与活塞(10)可滑动接触。高压空气从进气口被引入压力室(9)。

44.图1~图2的插图中,隔膜(4)周围的区域被放大并显示其中。隔膜压件(7)的设置是为了使隔膜(4)在上下方向上移位。隔膜压件(7)具有面向隔膜(4)的非流道侧的表面的尖端部。如图2所示,当流道(15)关闭时,该尖端部的形状能够匹配并贴合隔膜(4)的非流道侧的凹凸形状,但当流道(15)打开时,如图1所示,不与隔膜(4)的非流道侧的凹凸形状相匹

配并贴合,且呈现出与凹凸形状不同的形状。

45.隔膜(4)由两层组成:第一层(20)配置在流道侧,由耐腐蚀的硬质树脂材料制成,是不与第二层粘合的独立的主体。第二层(21)被称为备用橡胶,是用于防止由硬质树脂材料制成的第一层(20)直接抵接金属制成的隔膜压件(7)而损坏,它是由配置在第一层(20)的非流道侧的软质树脂材料(22)和与该软质树脂材料层粘合在一起并层压在非流道侧的硬质树脂材料(23)组成的层压板。

46.第一层(20)和第二层(21)是分开的,这在流体控制器的制造过程中很重要。在引用文献1~3中公开的发明中,硬质树脂材料(o)层压在由橡胶弹性体(m)制成的隔膜的流动侧。由此获得了以下有益效果:即使隔膜(l)在恒定负荷下长期使用,也不会发生塑性变形,即使有高腐蚀性的液体流入流道,隔膜(l)也不会被损坏。

47.然而,如上所述,硬质树脂材料(o)必须高度均匀地进行层压,以使其与隔膜(l)的表面形状高度吻合,因此,为了制造这样的隔膜(l),必须有高的精度和特殊工艺。在本发明,通过将分别制造的硬质树脂材料制成的第一层(20)和由软质树脂材料(如橡胶弹性体)制成的第二层(21)层压在一起,作为一个隔膜(4)使用,可以提供一种无需高精度和特殊工艺,发挥与引用文献1~3相同的效果的流体控制器。

48.此外,本发明中的第二层(21)主体为软质树脂材料(22),硬质树脂材料(23)层压在其非流道侧。硬质树脂材料(23)与该软质树脂材料(22)层压,以粘合为一体。然而,这种硬质树脂材料(23)的层压不需要任何特殊的高精度或特殊工艺。这是因为硬质树脂材料(23)的作用只是为了减少与隔膜压件(7)接触时的摩擦,而不是为了截断流体在流道(15)中的流动。正如专利文献1~3的描述中所提到的,如果是用于截断流体的流动,硬质树脂材料必须牢固且高精度地层压于隔膜(4)的外部形状,因为在堰(16)和隔膜(4)的交界处不允许有哪怕一点间隙。然而,如果是仅以减少与隔膜压件(7)接触区域的摩擦为目的,硬质树脂材料(2

49.3)的层压则不需要很高的精度。

50.下面是硬质树脂材料(23)层压的一个例子。例如,可以使用以下方法,隔膜的第二层(21)是橡胶弹性体,而硬塑料材料是聚四氟乙烯(ptfe)时,当橡胶弹性体在模具中形成时,可以把已经形成的聚四氟乙烯(ptfe)片放在一起粘贴。本步骤与专利文献1~3中的硬塑料材料层压工艺相比,工艺非常简单。

51.为了提高两者之间的粘合力,可以在两者之间插入粘合剂,或者事先对硬质树脂材料的表面进行表面粗糙化加工。

52.下面列举流体控制器的流道从开放状态(图1)变为关闭状态(图2)的情况。

53.当高压空气通过进气口(未显示)被引入压力室(9)时,活塞处于上止点,如图1所示。同时,阀杆(3)和隔膜压件(7)处于上部位置。由于隔膜压件(7)不压迫隔膜(4),它们只在中心接触,而外围并未接触。由于隔膜(4)没有接触到堰(16)的顶面,因此流体控制器的流道(15)是保持开放的状态。

54.当高压空气从压力室(9)排出时,活塞(10)在弹簧(8)的拉伸力作用下下降,并到达下止点,如图2所示。同时,阀杆(3)和隔膜压件(7)也移动到较低位置。隔膜压件(7)按压在隔膜(4)上,两者整个表面接触。隔膜(4)与堰(16)的表面接触,流体控制器的流道(15)则被关闭。

55.接下来,我们将详细描述隔膜(4)与隔膜压件(7)接触过程中对隔膜(4)的损害。

56.当隔膜压件(7)处于上部位置时,隔膜压件(7)不会压在隔膜(4)上,所以两者只在中心位置接触,外围部分并未接触。然而,当隔膜压件(7)下降时,隔膜(4)逐渐开始以同心圆的形状从中心向外围接触隔膜压件(7),使其沿隔膜压件(7)的表面形状开始接触,并最终在整个表面上接触。

57.即,当流体控制器的流道打开时,隔膜(4)的非流道侧的形状和隔膜压件(7)的尖端形状是不同的。另一方面,当隔膜压件(7)下降到流体控制器的流道(15)被关闭时,隔膜(4)的形状与隔膜压件(7)的尖端形状相匹配。

58.换言之,流体控制器的流道(15)从开放状态变为关闭状态的过程,可以说是两个原本形状不相同的表面变成相同形状的过程,在这种情况下,从微观上可看到,隔膜(4)一边在隔膜压件(7)的表面上滑动,一边延展隔膜(4)本身。当隔膜(4)在隔膜压件(7)的表面上滑动时,会产生摩擦,这种摩擦会使橡胶弹性表面受到剪切力。在常温下,摩擦力很小,但当高温的流体流经流体控制器,隔膜(4)变成高温时,该区域的摩擦系数就会变大,自然施加在橡胶弹性表面的剪切力也会变大。当这样的操作重复数千或数万次的过程中,橡胶中会出现裂缝。

59.在本发明中,如上所述,在隔膜(4)的第二层中,在软质树脂材料(22)的非流道侧的表面上层压了一种具有低摩擦系数的硬质树脂材料(23),从而避免了上述问题。

60.工业的可利用性

61.本发明是一种流体控制器,它利用隔膜关闭流道,可以通过简化的工艺制造,即使隔膜在恒定的负载下长期使用也不会引起塑性变形,即使高腐蚀性的液体流入流道也不会损坏隔膜,即使有高温液体流入流道,在流体控制器打开和关闭时,以及隔膜压件接触和脱离隔膜时,也不会给隔膜的橡胶弹性体带来强烈的剪切力,因此,适合对橡胶弹性体损伤较小的流体控制器的提供。

62.附图标记

63.1流体控制器

64.2阀箱

65.4隔膜

66.5空腔

67.6操作机构

68.7隔膜压件

69.15流道

70.20第一层

71.21第二层

72.22软质树脂材料

73.23硬质树脂材料

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1