齿轮装置及机器人的制作方法

1.本发明涉及齿轮装置、具备齿轮装置的机器人。

背景技术:

2.在专利文献1中公开了:在波动减速器(齿轮装置)中,在帽型的隔膜的外周端侧具有环状的凸台,凸台突出一侧的相反侧的面随着从外周端附近朝向中央部而朝向凸台侧地板厚递减。

3.专利文献1:国际公开第2018/100701号

4.在隔膜的外周端附近,在凸台突出一侧的相反侧的面随着从外周端附近朝向中央部地板厚递减的情况下,当凸台的端部位于开始递减的部位的背面时,存在应力集中、隔膜容易破损的问题。

技术实现要素:

5.齿轮装置具备:内齿轮;外齿轮,与所述内齿轮局部地啮合且相对于所述内齿轮绕旋转轴进行相对旋转,所述外齿轮具有可挠性;波动发生器,与所述外齿轮的内周面接触,使所述内齿轮与所述外齿轮的啮合位置在绕所述旋转轴的周向上移动,其中,所述外齿轮具有:具备外齿的圆筒部;在所述外齿的相反侧向所述圆筒部的半径方向外侧延伸的隔膜;以及与所述隔膜的外周端一侧连接的环状的凸台部,所述隔膜的厚度随着从所述外周端朝向所述隔膜的所述半径方向的中央部而递减,在自然状态下,所述隔膜的所述外齿一侧的第一面相对于与所述旋转轴垂直的面开始倾斜的部位与所述凸台部的内周面相比在所述半径方向上位于所述圆筒部一侧。

6.机器人具备:第一部件;第二部件,相对于所述第一部件进行转动;齿轮装置,传递使所述第二部件相对于所述第一部件进行相对转动的驱动力;以及驱动源,向所述齿轮装置输出所述驱动力。

附图说明

7.图1是示出实施方式所涉及的机器人的概略构成的侧视图。

8.图2是示出实施方式所涉及的齿轮装置的分解立体图。

9.图3是齿轮装置的纵剖视图。

10.图4是示出齿轮装置的齿的啮合状态的图。

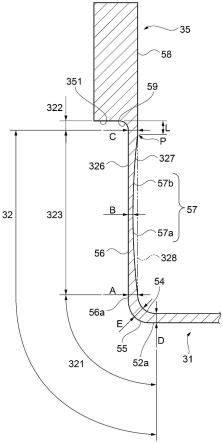

11.图5是在包括旋转轴的平面上剖切外齿轮时的半剖视图。

12.图6是示出隔膜的外周端附近的放大剖视图。

13.图7是示出倾斜开始部位与施加于隔膜的应力的关系的图。

14.附图标记说明

[0015]1…

齿轮装置,2

…

内齿轮,3

…

外齿轮,4

…

波动发生器,31

…

圆筒部,32

…

隔膜,33

…

外齿,35

…

凸台部,100

…

机器人,110

…

作为第一部件的基台,120

…

作为第二部件的第

一臂,171

…

作为驱动源的电机,313

…

外齿轮的内周面,326

…

第二面,327

…

第一面,328

…

作为垂直于旋转轴的面的虚拟面,351

…

凸台部的内周面,b

…

隔膜的中央部,c

…

隔膜的外周端,ja

…

旋转轴,l

…

距离,p

…

倾斜开始部位,t

…

最小厚度。

具体实施方式

[0016]

图1是示出本实施方式所涉及的机器人100的概略构成的侧视图。需要指出,下面,为了便于说明,在图1的图面中将上侧称为“上”、将下侧称为“下”。此外,将图1中的基台110侧称为“基端侧”、将其相反侧、即末端执行器150侧称为“前端侧”。此外,在图1的图面中,将上下方向设为“铅垂方向”、将左右方向设为“水平方向”。而且,将后述的旋转轴ja延伸的方向设为“轴向”。需要指出,本说明书中的“方向”包括沿着轴的一侧的方向及其相反方向的双方。

[0017]

对机器人100进行简单说明。

[0018]

图1所示的机器人100例如是用于精密设备、或构成精密设备的部件的供料、除料、搬运及组装等作业的机器人。如图1所示,机器人100具有基台110、第一臂120、第二臂130、作业头140、末端执行器150、以及配管160。需要指出,“转动”包括相对于某中心点向一个方向或向包括其相反方向的双向移动、以及相对于某中心点旋转。

[0019]

对机器人100的各部进行简单说明。

[0020]

基台110例如通过螺栓等固定于未图示的地面上。在基台110的内部设置有统一控制机器人100的控制装置190。此外,基台110连结有第一臂120,该第一臂120相对于基台110能够绕沿着铅垂方向的第一轴j1转动。即、第一臂120相对于基台110进行相对转动。

[0021]

在基台110内设置有第一驱动部170。第一驱动部170具有:电机171(驱动源),作为产生使第一臂120转动的驱动力的伺服电机等的第一电机;以及齿轮装置1,作为使电机171的旋转减速的第一减速器。齿轮装置1的输入轴与电机171的旋转轴连结,齿轮装置1的输出轴7(图3)与第一臂120连结。因此,电机171进行驱动,当其驱动力经由齿轮装置1传递至第一臂120时,第一臂120绕第一轴j1在水平面内转动。

[0022]

在第一臂120的前端部连结有能够相对于第一臂120绕第二轴j2转动的第二臂130。虽然没有图示,但是,在第二臂130内设置有第二驱动部,该第二驱动部具有产生使第二臂130转动的驱动力的第二电机、以及使第二电机的旋转减速的第二减速器。另外,通过第二电机的驱动力经由第二减速器而传递至第二臂130,从而第二臂130相对于第一臂120绕第二轴j2在水平面内转动。

[0023]

在第二臂130的前端部配置有作业头140。作业头140具有花键轴141,该花键轴141插通在同轴地配置于第二臂130的前端部的未图示的花键螺母以及滚珠丝杠螺母中。花键轴141能够相对于第二臂130绕图1所示的第三轴j3旋转,并且,能够在上下方向上移动。

[0024]

虽然没有图示,但是,在第二臂130内配置有旋转电机及升降电机。旋转电机的驱动力通过未图示的驱动力传递机构传递至花键螺母,当花键螺母正反旋转时,花键轴141绕沿着铅垂方向的第三轴j3正反旋转。

[0025]

另一方面,升降电机的驱动力通过未图示的驱动力传递机构传递至滚珠丝杠螺母,当滚珠丝杠螺母正反旋转时,花键轴141进行上下移动。

[0026]

在花键轴141的前端部连结有末端执行器150。作为末端执行器150,并没有特别的

限定,例如,可以列举出把持被搬运物的末端执行器、对被加工物进行加工的末端执行器等。

[0027]

与第二臂130内配置的各电子部件、例如第二电机、旋转电机、升降电机等连接的多条布线通过连结第二臂130与基台110的配管160内而被引绕至基台110内。而且,多条布线通过被集中于基台110内,从而和电机171及未图示的编码器所连接的布线一起被引绕至设置于基台110内的控制装置190。

[0028]

如上所述,机器人100具备:作为第一部件的基台110;第一臂120,作为设置为能够相对于基台110进行转动的第二部件;齿轮装置1,从基台110及第一臂120的一侧向另一侧传递驱动力;以及电机171,作为向齿轮装置1输出驱动力的驱动源。

[0029]

需要指出,也可以将第一臂120及第二臂130共同作为“第二部件”。此外,“第二部件”除了第一臂120及第二臂130之外,还可以包括作业头140及末端执行器150。

[0030]

此外,在本实施方式中,第一减速器由齿轮装置1构成,但是,第二减速器也可以由齿轮装置1构成,此外,还可以是第一减速器及第二减速器的双方由齿轮装置1构成。在第二减速器由齿轮装置1构成的情况下,也可以将第一臂120作为“第一部件”、将第二臂130作为“第二部件”。

[0031]

此外,在本实施方式中,电机171及齿轮装置1设置于基台110,但是,也可以将电机171及齿轮装置1设置于第一臂120。在这种情况下,也可以使齿轮装置1的输出轴7(图3)与基台110连结。

[0032]

需要指出,本实施方式的机器人100举例示出了水平多关节机器人,但是,本发明的机器人并不限定于此,例如,机器人的关节数是任意的,此外,也可以应用于垂直多关节机器人。

[0033]

图2是示出本实施方式所涉及的齿轮装置1的分解立体图。图3是齿轮装置1的纵剖视图。图4是示出齿轮装置1的齿的啮合状态的图。需要指出,在之后的各图中,为了便于说明,根据需要对各部的尺寸适当地进行了夸大图示,各部的尺寸也不一定与实际的尺寸一致。此外,在图2中,为了便于图示,省略了外齿轮3的一部分,具体而言,省略了隔膜32。

[0034]

对齿轮装置1进行说明。

[0035]

图2所示的齿轮装置1是波动齿轮装置,例如用作减速器。该齿轮装置1具有内齿轮2、设置于内齿轮2的内侧的呈礼帽形状且具有可挠性的外齿轮3、以及设置于外齿轮3的内侧且具备轴承42的波动发生器4。此外,虽然没有图示,但是,在齿轮装置1的各部,具体而言,在内齿轮2与外齿轮3的啮合部、外齿轮3与波动发生器4的嵌合部等处适当地配置有润滑油等润滑剂。

[0036]

内齿轮2、外齿轮3及波动发生器4中的一个与前述的机器人100的基台110连接,另一个与前述的机器人100的第一臂120连接。在本实施方式中,内齿轮2固定于基台110,外齿轮3与第一臂120连接,波动发生器4与电机171的旋转轴(省略图示)连接。需要指出,详细而言,外齿轮3与第一臂120的连接经由中继部件6、输出轴7。

[0037]

通过这样的构成,因此,当电机171的旋转轴旋转时,波动发生器4以与电机171的旋转轴相同的旋转速度进行旋转。另外,内齿轮2及外齿轮3彼此齿数不同,因此,在彼此的啮合位置在周向上移动的同时,由于它们的齿数差引起绕旋转轴ja进行相对旋转。在本实施方式中,内齿轮2的齿数比外齿轮3的齿数多,因此,可以通过比电机171的旋转轴的旋转

速度低的旋转速度使外齿轮3旋转。即、可以实现将波动发生器4作为输入轴侧、将外齿轮3作为输出轴侧的减速器。

[0038]

需要指出,内齿轮2、外齿轮3及波动发生器4的连接方式并不限定于前述的方式,例如,即便是使外齿轮3固定于基台110、使内齿轮2与第一臂120连接,也可以将齿轮装置1用作减速器。此外,即便是使外齿轮3与电机171的旋转轴连接,也可以将齿轮装置1用作减速器,在这种情况下,也可以使波动发生器4固定于基台110,使内齿轮2与第一臂120连接。

[0039]

对齿轮装置1的构成进行简单说明。

[0040]

如图2~图4所示,内齿轮2是由实质上不会在径向上挠曲的刚体构成的齿轮,是具有内齿23的环状的齿轮。在本实施方式中,内齿轮2为正齿轮。因此,内齿23具有平行于旋转轴ja的齿线。需要指出,内齿23的齿线也可以相对于旋转轴ja倾斜。即、内齿轮2也可以是斜齿轮、或者人字齿轮。

[0041]

外齿轮3插通于内齿轮2的内侧。外齿轮3是具有能够在径向上挠曲变形的可挠性的齿轮,是具有与内齿轮2的内齿23啮合的外齿33的齿轮。此外,外齿轮3的齿数比内齿轮2的齿数少。这样,可以通过外齿轮3及内齿轮2的齿数彼此不同来实现减速器。

[0042]

在本实施方式中,外齿轮3呈所谓的礼帽型,在图3的轴向右端具有开口端34。这里,外齿轮3具有呈绕旋转轴ja的圆筒状的圆筒部31。该圆筒部31具备作为开口端34侧的部位的外齿形成部311、以及作为开口端34的相反侧的部位且具有固定的厚度的圆筒状的主体部312。需要指出,在外齿形成部311的外周面侧的部分形成有外齿33。

[0043]

此外,外齿轮3除了圆筒部31之外,还具有与圆筒部31连接且向圆筒部31的半径方向外侧延伸的隔膜32。此外,外齿轮3具有与隔膜32连接的环状的凸台部35。

[0044]

外齿轮3的凸台部35通过例如螺栓b1等固定件经由中继部件6而固定于第一臂120所连接的输出轴7。由此,第一臂120与外齿轮3连接。需要指出,输出轴7与外齿轮3的连接方法并不限定于此。

[0045]

如图3、图4所示,波动发生器4配置于外齿轮3的内侧,能够绕旋转轴ja旋转。如图4所示,波动发生器4通过使外齿轮3的横剖面变形为设为长轴la及短轴lb的椭圆形或长圆形,从而使外齿33与内齿轮2的内齿23啮合。外齿轮3及内齿轮2能够彼此绕相同的旋转轴ja进行旋转,彼此内外啮合。

[0046]

如前所述,外齿轮3的圆筒部31具有外齿形成部311及主体部312。外齿形成部311为图3所示的开口端34侧的端部且为设置有外齿33的部分。此外,主体部312是圆筒部31中的位于隔膜32侧的部分。其中,外齿形成部311是产生锥旋(corning)导致的大的变形的部分。锥旋意指如下所述的三维变形:在图4所示的长轴la的位置,圆筒部31相对于旋转轴ja向外侧扩展,在短轴lb的位置,圆筒部31相对于旋转轴ja向内侧收窄。在波动发生器4嵌合于外齿轮3时,外齿形成部311比主体部312变形更大。

[0047]

波动发生器4嵌入外齿轮3的与外齿形成部311相对的部位。波动发生器4具有凸轮41、以及安装于凸轮41的外周的轴承42。凸轮41具有绕旋转轴ja旋转的轴部411、以及从轴部411的一端部向外侧突出的凸轮部412。当从沿着旋转轴ja的方向观察时,在图4的图面中,凸轮部412的外周面呈将上下方向设为长轴la、将左右方向设为短轴lb的椭圆形或长圆形。轴承42嵌入凸轮41,包括具有可挠性的内圈421及外圈423;以及配置于它们之间的多个滚珠422。

[0048]

内圈421嵌入凸轮部412的外周面,沿着凸轮部412的外周面弹性变形为椭圆形或长圆形。随之,外圈423也弹性变形为椭圆形或长圆形。如图3所示,外圈423的外周面与圆筒部31的内周面313抵接。此外,多个滚珠422被未图示的保持器保持,以使在内圈421的周向上的彼此的间隔保持为恒定。

[0049]

这样的波动发生器4随着凸轮41绕旋转轴ja旋转而改变凸轮部412的朝向,并随之使外圈423变形。由此,使内齿轮2及外齿轮3的彼此的啮合位置在周向上移动。此时,内圈421固定地设置于凸轮部412的外周面,因此,变形方式不会改变。

[0050]

如图3所示,中继部件6构成为环状,设置在内齿轮2与外齿轮3的隔膜32之间。中继部件6由固定于输出轴7的外圈61、固定于内齿轮2的内圈62、以及使外圈61相对于内圈62进行转动的轴承63构成。需要指出,轴承63是所谓的交叉滚子轴承,是相对于旋转轴以+45

°

和-45

°

的角度交替地配置有滚子且承受径向和轴向的双方的负载的轴承。凸台部35通过螺栓b1隔着外圈61固定于输出轴7。

[0051]

在本实施方式中,当电机171的旋转轴旋转时,波动发生器4以与电机171的旋转轴相同的旋转速度旋转。另外,啮合于内齿轮2的外齿轮3、以及固定于外齿轮3的输出轴7以低于电机171的旋转轴的旋转速度的旋转速度而旋转。

[0052]

图5是以包括旋转轴ja的平面剖切外齿轮3时的半剖视图。需要指出,在图5中,省略了旋转轴ja的图示。此外,图6是示出隔膜32的外周端c附近的放大剖视图。

[0053]

对外齿轮3进行详细说明。

[0054]

如前所述,外齿轮3的圆筒部31具备一端为开口端34的外齿形成部311、以及外齿形成部311到隔膜32之间的厚度恒定的主体部312。在外齿形成部311的外周面侧的部分形成有外齿33。

[0055]

在本实施方式中,将主体部312的厚度设为恒定,但是,例如,也可以将主体部312的剖面形状设定从隔膜32侧朝向外齿形成部311壁厚递减。

[0056]

隔膜32具有与圆筒部31的端部d连接且弯曲的第一连接部321、与凸台部35的内周面351连接的第二连接部322、以及与第一连接部321及第二连接部322连接的隔膜主体323。

[0057]

换言之,第一连接部321与隔膜主体323的内周端a连续,从朝向半径方向的内方的方向开始沿着旋转轴ja向朝向圆筒部31的方向弯曲。需要指出,圆筒部31的端部d与第一连接部321相连。第二连接部322从隔膜主体323的外周端c向半径方向的外方延伸且与凸台部35的内周面351相连。隔膜主体323在作为与旋转轴ja正交的方向的半径方向上延伸。

[0058]

这里,圆筒部31的端部d是第一连接部321的圆筒部31侧的开始弯曲的部位。详细而言,圆筒部31的端部d是第一连接部321的凹圆弧54的圆筒部31侧的开始弯曲的部位。隔膜32的外周端c是第二连接部322的隔膜主体323侧的开始弯曲的部位。隔膜32的内周端a是第一连接部321的隔膜主体323侧的开始弯曲的部位。详细而言,隔膜32的内周端a是第一连接部321的凹圆弧54的隔膜主体323侧的开始弯曲的部位。

[0059]

对外齿轮3进行更加详细的说明。

[0060]

当在剖面上进行观察时,如图5所示,由与旋转轴ja平行地延伸的外侧直线53来规定外齿轮3的主体部312的外周面314从与外齿形成部311相连的部位51到主体部312的端部d,当在剖面上进行观察时,主体部312的内周面313也是由与旋转轴ja平行地延伸的内侧直线52所规定。因此,通过外侧直线53及内侧直线52规定了厚度恒定的主体部312。

[0061]

当在剖面上进行观察时,与主体部312相连的隔膜32的第一连接部321的外周面由凹圆弧54所规定。凹圆弧54的一端在主体部312的端部d的位置与外侧直线53平滑地相连。当在剖面上进行观察时,第一连接部321的内周面被超过端部d而延伸的内侧直线52的直线部52a、与该直线部52a平滑地相连的凸圆弧55、以及与凸圆弧55的另一端平滑地相连且向半径方向的外方延伸的直线部56a所规定。

[0062]

这里,在第一连接部321中,将内周端a至端部d之间的连接部中央位置设为e。在第一连接部321中,使外侧的凸圆弧55的曲率半径小于内侧的凹圆弧54的曲率半径。第一连接部321的厚度在连接部中央位置e处为最大,从内周端a到连接部中央位置e递增,从连接部中央位置e到端部d递减。

[0063]

如图5、图6所示,第一面327由弯曲并倾斜的弯曲面形成,该第一面327是作为与第一连接部321相连的隔膜主体323的圆筒部31侧(外齿33侧)的面。当在剖面上观察时,第一面327由凹弯曲线57所规定。需要指出,在本实施方式中,弯曲面是不限于弓形的曲面。这样,通过第一面327弯曲并倾斜,可以使应力分散。

[0064]

这里,将隔膜主体323中的从内周端a到外周端c之间的大致的中央部设为b。换言之,将隔膜32(隔膜主体323)的半径方向的大致的中央部设为b。凹弯曲线57例如由规定从内周端a到中央部b的凹弯曲57a、以及规定从中央部b到外周端c的凹弯曲57b构成。

[0065]

凹弯曲57a的一端在内周端a的位置处与凹圆弧54平滑地相连,另一端与凹弯曲57b平滑地相连。当在剖面上观察时,后述的倾斜开始部位p(图6)与规定凸台部35的圆筒部31侧的面的直线部58相连,该倾斜开始部位p为一端与凹弯曲57a平滑地相连的凹弯曲57b的另一端。此外,在本实施方式中,倾斜开始部位p(图6)位于比隔膜主体323的外周端c更靠旋转轴ja侧。

[0066]

当在剖面上观察时,如图5、图6所示,第二面326由从直线部56a的端部开始超过内周端a而延伸的直线部56规定,该第二面326作为与第一连接部321相连的隔膜主体323的第一面327的相反侧的面。直线部56沿着与旋转轴ja正交的半径方向延伸至外周端c的位置。换言之,如图6所示,第二面326沿着垂直于旋转轴ja的面。需要指出,由于第二面326沿着垂直于旋转轴ja的面,从而隔膜32在第二面326侧难以挠曲,可以确保第二面326侧的与对方的部件的间隙。

[0067]

凸台部35向作为隔膜32的第一面327的相反侧的隔膜32的第二面326侧突出。在这种情况下,当组装齿轮装置1与对方的部件时可以将向隔膜32的第二面326侧突出的凸台部35的内周面351用作基准。

[0068]

由凹弯曲线57和直线部56所规定的隔膜主体323的厚度在中央部b处为最薄,随着从内周端a朝向中央部b而递减,随着从外周端c朝向中央部b而递减。

[0069]

当在剖面上观察时,第二连接部322的圆筒部31侧的面的相反侧的面由在外周端c的位置处与直线部56的端平滑地相连的凹圆弧59所规定。凹圆弧59的另一端与凸台部35的内周面351平滑地相连。凹圆弧59以预定的曲率半径而形成。

[0070]

如图6所示,在隔膜主体323的外周端c的附近,在凸台部35突出的一侧的相反侧的面(第一面327)上,在随着从外周端c的附近朝向中央部b而凸台部35突出的一侧,凹弯曲57b的厚度递减。这里,在外齿轮3的自然状态的形状中,将凹弯曲57b开始递减的部位,换言之,将第一面327相对于作为与旋转轴ja垂直的面的虚拟面328开始倾斜的部位设为倾斜开

始部位p。需要指出,自然状态是指将外齿轮3从齿轮装置1拆除的状态。

[0071]

图7是示出倾斜开始部位p与施加于隔膜32的应力的关系的图。详细而言,图7示出了从凸台部35的内周面351到倾斜开始部位p的半径方向的距离、以及施加于隔膜32的应力的关系。需要指出,将从凸台部35的内周面351到倾斜开始部位p的半径方向的距离设为l。

[0072]

如图7所示,发明人将倾斜开始部位p设定于外周端c的附近,并对施加于隔膜32的应力进行了调查。

[0073]

如图7所示,no.1是距离l为-0.03mm,倾斜开始部位p与内周面351相比陷入凸台部35侧的情况。在这种情况下,应力为446mpa。no.2是距离l为0.11mm,倾斜开始部位p与内周面351相比在半径方向上位于圆筒部31侧的情况。在这种情况下,应力为536mpa。另外,no.3是距离l为0.83mm的情况,应力为414mpa。此外,no.4是距离l为0.88mm的情况,应力为518mpa。

[0074]

这里,当倾斜开始部位p与作为凸台部35的端部的内周面351对齐时,应力集中于倾斜开始部位p从而隔膜32容易破损,因此,需要避开这样的部位。需要指出,如no.1所示,当倾斜开始部位p陷入凸台部35侧时,使隔膜32的外周端c的厚度变薄,因此,为了对应施加于外周端c的应力,虽然也取决于外周端c的实际的厚度,但是至少优选与凸台部35的内周面351相比在半径方向上位于圆筒部31侧。此外,如图7所示,在no.3、no.4所示的情况下,与no.1、no.2相比,应力降低。

[0075]

根据以上的结果、另外进行的实验结果以及模拟结果等,判断出从凸台部35的内周面351到倾斜开始部位p的半径方向的距离l优选为0.15mm以上且5.00mm以下,更优选为0.45mm以上且2.00mm以下。

[0076]

此外,当将隔膜32的最小厚度设为t时,最小厚度t为0.14mm以上且0.24mm以下。由此,作为距离l与最小厚度t的比(l/t),优选为0.625以上且35.7以下,更优选为1.88以上且14.3以下。

[0077]

根据本实施方式,可以获得以下的效果。

[0078]

本实施方式的齿轮装置1具有内齿轮2、外齿轮3、波动发生器4。另外,外齿轮3具有圆筒部31、隔膜32、凸台部35。此外,隔膜32(隔膜主体323)的厚度随着从外周端c朝向隔膜主体323的半径方向的中央部b而递减。另外,在自然状态下,隔膜主体323的外齿33侧的第一面327相对于与旋转轴ja垂直的面(虚拟面328)开始倾斜的倾斜开始部位p与凸台部35的内周面351相比在半径方向上位于圆筒部31侧。

[0079]

当隔膜主体323的第一面327向第二面326侧弯曲,隔膜主体323的厚度随着从外周端c朝向隔膜主体323的半径方向的中央部b而递减时,例如,凸台部35的内周面351与倾斜开始部位p对齐时,应力集中于倾斜开始部位p,隔膜32容易破损。但是,根据本构成,第一面327的倾斜开始部位p与凸台部35的内周面351相比在半径方向上位于圆筒部31侧,从而可以缓和倾斜开始部位p上的应力集中,因此,可以抑制隔膜32的破损。

[0080]

在本实施方式的齿轮装置1中,从凸台部35的内周面351到倾斜开始部位p的半径方向的距离l与隔膜32的最小厚度t的比为0.625以上且35.7以下。

[0081]

根据该构成,可以缓和隔膜32的外周端c附近的应力集中,因此,可以抑制隔膜32的破损。

[0082]

在本实施方式的齿轮装置1中,距离l与隔膜32的最小厚度t的比更优选为1.88以

上且14.3以下。

[0083]

根据该构成,可以进一步缓和隔膜32的外周端c附近的应力集中,因此,可以进一步抑制隔膜32的破损。

[0084]

在本实施方式的齿轮装置1中,凸台部35向作为隔膜32的第一面327的相反侧的隔膜32的第二面326侧突出。

[0085]

当凸台部35向隔膜32的第一面327侧突出时,在本实施方式中,例如,与中继部件6抵接,与此对应,需要使圆筒部31变长,会导致齿轮装置1大型化。因此,通过使凸台部35向隔膜32的第二面326侧突出,在实现小型化的同时,在与对方的部件组装时,可以利用凸台部35的内周面351,从而可以提高组装的便利性。

[0086]

在本实施方式的齿轮装置1中,第一面327弯曲并倾斜。

[0087]

根据该构成,由于第一面327弯曲并倾斜,从而可以使应力分散。

[0088]

在本实施方式的齿轮装置1中,第二面326沿着垂直于旋转轴ja的面。

[0089]

根据该构成,由于第二面326沿着垂直于旋转轴ja的面,从而隔膜32(隔膜主体323)在第二面326侧难以挠曲,从而可以确保第二面326侧的与对方的部件的间隙。

[0090]

本实施方式的机器人100具备:第一部件(基台110);相对于第一部件(基台110)进行转动的第二部件(第一臂120);齿轮装置1,传递使第二部件(第一臂120)相对于第一部件(基台110)进行相对转动的驱动力;以及驱动源(电机171),向齿轮装置1输出驱动力。需要指出,也可以将第一臂120及第二臂130共同作为“第二部件”。此外,“第二部件”除了第一臂120及第二臂130之外,还可以包括作业头140及末端执行器150。另外,齿轮装置1可以抑制倾斜开始部位p上的应力集中,因此,可以抑制隔膜32的破损的。因此,可以提供提高了齿轮装置1的可靠性的机器人100。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1