一种双排阀轴双向往复抗冲击波阀及加工工艺的制作方法

1.本发明属于抗冲击波阀技术领域,尤其是涉及一种双排阀轴双向往复抗冲击波阀及加工工艺。

背景技术:

2.在进行建筑安全设计时,必须要考虑相应的暖通设施设计。为了避免爆炸冲击波产生的正压、台风或者龙卷风等产生的负压对建筑物中的通风设备造成损坏,对人员造成损伤,需要在暖通设备的末端安装一些能够在正压、负压下瞬间关闭的抗冲击波阀。一旦上述正压或负压情况发生时,抗冲击波阀能够瞬间关闭,隔断建筑物内外的连接,避免建筑物内压力骤升或骤降而造成不必要的损失,并且在正常状况下,该抗冲击波阀还负责室内的通风功能,满足室内的通风要求。浙江上风高科专风实业股份有限公司针对这个情况进行了调研,采用全新拉簧及旋臂往复自驱结构设计,产品使用寿命及免维护周期均得到明显提升。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种双排阀轴双向往复抗冲击波阀及加工工艺。

4.为了实现上述目的,本发明采用以下技术方案:一种双排阀轴双向往复抗冲击波阀,包括阀座、设于所述阀座上的滑轨、滑动设于滑轨内的阀芯阀轴、连接两根阀芯阀轴的悬臂、连接阀座和悬臂的拉簧。

5.在正常通风状态下,由于拉簧的双向作用力,使得阀芯阀轴处于两侧位置,保证正常通风;在具有抗冲击波和防龙卷风时,通过旋臂的滑轨,阀芯阀轴可以同时实现双向的关闭动作;阀芯内部阀座采用成型圆形钢管,在具有抗冲击波和防龙卷风时,可以很好的保护内部活动零部件免受破坏,保证设备能正常动作;阀芯拉簧位于阀芯两侧,在具有抗冲击波和防龙卷风时可以免受破坏,保证设备能正常动作;芯阀轴选用圆形钢管直接成形,强度高,确保在抗冲击波和防龙卷风时免受破坏。

6.一种双排阀轴双向往复抗冲击波阀的加工工艺,包括以下步骤:

7.a、通过成型圆形钢管直接成型阀座

8.b、将拉簧放入回火炉中进行热处理;首先将拉簧放进进料口内,然后拉簧进入到回火腔内;然后热进行回火处理;当回火完成后,启动电动推杆将拉簧推到第二进料口内;然后拉簧进入到冷却桶内,启动冷却装置,对拉簧进行降温;所述冷却装置包括设于所述冷却桶内的旋转辊、设于所述旋转辊上的螺旋叶片、设于所述冷却桶外壁上的多个水管、设于所述螺旋叶片内的空腔、设于所述螺旋叶片上的冷却机构、设于所述冷却桶一侧的第一出料口;当拉簧从第二进料口进入到冷却桶内后,启动旋转辊开始旋转,然后带动螺旋叶片开始旋转,将落在冷却桶内的拉簧朝第一出料口处传送;在传送的过程中,冷却机构开始启动,对拉簧进行快速冷却,并且冷却桶外壁上的水管对冷却桶外壁进行冷却;待拉簧冷却完

成后,自动进入到压强腔内,对拉簧进行热压强处理;至此完成对拉簧的热处理;

9.c、将阀芯阀轴插入滑轨内,然后用悬臂连接斜对的两个阀芯阀轴;然后将拉簧与悬臂连接,并挂在阀座外壁上;安装完成双排阀轴双向往复抗冲击波阀。

10.通过旋转辊的旋转能带动螺旋叶片转动,因此能在推动冷却桶内的拉簧;实现了对拉簧的传送;在传送的同时能进行冷却处理,加快了拉簧热处理的效率;通过水管的设置能在冷却桶的外壁进行水冷处理,加强了冷却的效果,使得拉簧的冷却效果更好,有利于下一步工序;通过空腔的设置能使螺旋叶片内部处于常温状态,使与螺旋叶片接触的拉簧能进一步的得到冷却,同时有利于冷却机构的启动;通过第一进料口以及第二进料口和第一出料口的设置能保证回火腔、冷却桶和压强腔处于分隔状态,同时又能不会有影响拉簧的传送,因此能使拉簧回火处理,冷却处理,热压强处理同时进行,因此提高了热处理的效率,使得生产的拉簧抗拉性更好,进一步提高本产品的使用寿命。

11.所述冷却机构包括设于所述旋转辊内的充气腔、设于所述充气管右端的抽风机、设于所述抽风机外部的壳体、设于所述壳体内的干燥剂、设于所述空腔外壁上的出气孔、设于所述出气孔上的涡轮、设于所述涡轮上的旋转杆、设于所述旋转杆上的搅动结构、设于所述冷却桶底部的伸缩板、设于所述伸缩板下的循环结构;开始冷却时候,抽风机开始启动,将外界的空气抽入壳体内,然后空气经过干燥剂进入到充气腔内,并进入到空腔内;然后空气会从出气孔出去,此时驱动涡轮开始旋转;进一步的驱动搅动结构启动,将落在冷却桶底部的拉簧进行搅动;同时循环结构启动,间歇性的驱动伸缩板快速向上弹起,将拉簧弹到搅动结构上,进一步冷却。

12.通过充气腔的设置能将外界的空气抽入空腔内,可以保证螺旋叶片能保证常温,有利于拉簧的冷却效率;通过干燥剂的设置能将外界的空气除去水分,防止进入到冷却桶后冷却桶内壁会出现水珠;提高了冷却拉簧的效果;通过出气孔能使空腔内的气体出气到冷却桶内,然后对拉簧进行空冷;通过涡轮的设置能在空气吹出的时候能嗲懂旋转杆开始旋转;然后带动搅动结构开始启动,对冷却桶底部的拉簧进行搅动,使空气与拉簧接触更全面;通过伸缩板的设置能间歇性的将拉簧向上弹起,再使拉簧自由落下,在落下的过程中能与空气充分接触,提高了冷却的效果。

13.所述搅动结构包括设于所述旋转杆上的两根第一u形杆、设于所述旋转杆内的移动槽、设于所述移动槽上的滑块、设于所述第一u形杆上的第二滑块、设于所述第二滑块上第一齿轮、设于所述第一u形杆上的第二齿轮、设于所述第二滑块上的变相齿轮、设于所述第一u形杆上螺旋槽、设于所述第二齿轮上的相嵌齿、分别设于第一齿轮和第二齿轮上的固定杆、设于所述固定管上的搅动板、设于所述搅动板上的圆弧槽、设于所述搅动板上的搅动槽、设于所述搅动槽上的多个转动杆、设于所述旋转杆上的第二u形杆、设于所述第二u形杆上的气管、设于所述旋转杆内的驱动组件;当涡轮旋转的时候带动旋转杆开始旋转,然后带动第一u形杆和第二u形杆翻转;此时带动搅动板翻转,同时驱动组件启动,驱动滑块横向移动;并且在靠近冷却桶底部的时候,相嵌齿与螺旋槽啮合,从而给带动第二齿轮旋转;然后再变相齿轮的带动下驱动第一齿轮与第二齿轮朝相反反向旋转;进一步带动固定杆翻转,然后使搅动板进一步的向下移动,从而能最大限度的将落在冷却桶底部的拉簧铲到搅动板上,同时器搅动板的翻转下实现洒落;同时在滑块移动的时候,气管内产生气压,对落在空中的拉簧进行吹气。

14.在旋转杆旋转的时候,会驱使滑块横向往复移动,因此能带动搅拌板横向往复移动;往复的移动能对拉簧进行左右的搅动,使得拉簧在冷却桶底部与空气接触的更加全面,从而提高了冷却效果;同时能避免由于螺旋叶片的影响导致拉簧只接触螺旋叶片的一个平面,使冷却效果更好;滑块的移动虎带动第二滑块的移动,然后再螺旋槽和相嵌齿的啮合下,使得第二齿轮开始旋转;进一步的带动第一齿轮旋转,然后使固定杆移动;然后再圆弧槽的影响下,开始驱动搅动板上下伸缩;使铲在搅动板上的拉簧上下的震动,进一步的提高了冷却效果;在旋转杆旋转的过程中,当搅动板靠近拉簧的时候搅动板伸长,另一端的搅动板缩短;此时在离心力的作用下,使旋转杆旋转的更快,加快了搅动的效率;使得冷却效果更好;通过转动杆的设置能使搅动板上的拉簧能在掉落的时候,被阻碍一下,因此能掉落在冷却桶的时候更加全面,提高了冷却的效果;通过第二u形杆的设置能在拉簧掉落的时候通过气管内的气进行进一步的冷却,提高了冷却鬼的效率;同时能将拉簧吹到更远的地方,防止拉簧在冷却桶底部堆积在一起,提高了冷却的效率。

15.所述驱动组件包括设于所述一个涡轮上的第一斜块、设于所述移动槽内的第二斜块、设于所述第二斜块上的斜块弹簧、设于所述移动槽内的活塞腔、设于所述滑块上的活塞块、设于所述活塞块上的活塞弹簧、连接第二斜块和滑块的拉绳;当涡轮开始旋转的时候,会带动第一斜块开始旋转;抵压第二斜块移动;然后拉动滑块开始移动,同时能带动活塞块移动,进一步开始间歇形对气管进行加气。

16.通过第一斜块和第二斜块的设置间歇性的拉动滑块移动,因此能带动搅动板的移动往复移动;通过活塞块的设置能间歇性的将气管内吹气和吸气,从而能使第二u形杆间歇性的吹气,提高了冷却的效果。

17.所述循环结构包括设于所述冷却桶底部的驱动腔、设于所述驱动腔内的升降槽、设于所述升降槽内的移动块、设于所述移动块内的驱动槽、设于所述伸缩板底部的棘齿条、设于所述驱动槽内壁上的滑槽、设于所述滑槽内的升降块、设于所述升降块上端的棘齿、设于所述棘齿上的棘齿弹簧、设于所述驱动槽内壁上的磁铁、设于所述升降槽底部的螺纹杆、设于所述升降块底部的对接组件、设于所述移动块底部的移动弹簧、设于所述水管内的水冷组件;在旋转辊旋转到时候,会带动螺纹杆旋转;首先在对接组件的驱动下带动升降块向下移动,此时棘齿与棘齿条活动啮合;当升降块移动到滑槽的最底部的时候,对接组件再次启动,使升降块快速复位;此时带动棘齿条向上移动,然后带动伸缩板向上移动;同时棘齿与磁铁对接后,棘齿缩进升降块内;此时棘齿脱离棘齿条,然后伸缩板解除限位,自动复位。

18.通过移动块的设置能在搅动板被螺旋叶片抵住的时候充当活塞,将冷却桶内的空气吸到升降槽内,然后挤压到水管内,对正在水冷的水进行曝气试的冷却,提高了冷却的效果;螺纹杆的旋转能带动升降块下降,在棘齿的作用下能与棘齿条活动啮合;然后升降块上移的时候能带动棘齿条上移,从而带动伸缩板上移;同时磁铁能快速将棘齿脱离棘齿条;因此能使冷却桶内的拉簧能快速向上弹动一下,提高了拉簧的冷却的效果。

19.所述对接组件包括设于升降块底部的空槽、设于所述空槽内的滑杆、设于所述滑杆上的螺纹块、设于所述空槽上端的限位孔、设于所述滑杆上的限位块、设于所述限位块上的限位弹簧、设于所述滑杆上的滑杆弹簧、设于所述滑杆底部的第一斜块、设于所述滑槽底部的第二滑块、设于所述冷却桶底部的变速腔、设于所述螺纹杆底部的同步带、设于所述变速腔内的变速箱、连接变速箱和旋转辊的第二同步带;旋转辊开始旋转到时候,带动变速箱

启动,然后经过变速后驱动螺纹杆开始旋转;此时带动螺纹块向下移动,驱动升降块向下移动;当升降块移动到滑槽的最底部的时候,第一斜块和第二斜块相抵;然后驱动滑杆横向移动,进一步的限位块卡进限位孔内;此时螺纹块与螺纹杆分离,进一步的使升降块向上移动;当升降块移动到滑槽的最上端的时候,滑槽的内上壁与限位块相抵,使限位块脱离限位孔,然后滑杆在滑杆弹簧的驱动下重新使螺纹块与螺纹杆啮合;此外,在螺旋叶片旋转的过程中会抵压住伸缩板;此时升降块驱动棘齿条上移动的时候会带动移动块向下移动;然后将升降槽内的空气挤到水管内。

20.通过滑杆的设置能带动螺纹块与螺纹杆间歇性的啮合和分离,从而能实现伸缩块的上下移动;提高了伸缩板的移动稳定性;当伸缩块向下移动后第一斜块和第二斜块的作用下能使螺纹块与螺纹杆分离,从而能使伸缩块接触限位,然后上移;当伸缩块上移后能使限位块脱离限位孔,然后使螺纹块再次与螺纹杆啮合;提高了稳定性。

21.所述水冷组件包括设于所述水管内的第一斜齿轮、设于所述第一齿轮内的第二涡轮、设于所述螺纹杆底部的第二斜齿轮、设于所述螺纹杆内的通气管、设于所述伸缩板上的单向阀、连接升降槽和水管的连接管、设于所述连接管内的单向阀;当螺纹杆旋转的时候,第二斜齿轮带动第一斜齿轮旋转;然后驱动第二涡轮旋转,此时第二涡轮的旋转能带动水管内的水开始流动;当移动块向下移动到时候,将移动槽内的空气挤压到水管内,对正在流动的水进行冷却。

22.通过第一斜齿轮和第二斜齿轮的设置能使螺旋杆的旋转带动第二斜齿轮旋转,然后带动第二涡轮开始旋转,并且能驱动水管内的水开始流动,加快了冷却的效果;通过通气管的设置能将冷却桶内的空气传入到升降槽内,然后从连接管传送到水管内,因此能对水进行冷却,提高了冷却拉簧的效果;进一步提高了拉簧的热处理。

23.综上所述本发明具有以下优点:本发明采用拉簧及旋臂往复自驱结构设计;在正常通风状态下,由于拉簧的双向作用力,使得阀芯阀轴处于两侧位置,保证正常通风;在具有抗冲击波和防龙卷风时,通过旋臂的滑轨,阀芯阀轴可以同时实现双向的关闭动作;确保在抗冲击波和防龙卷风时免受破坏,保护通风系统及其服务的设备免受破坏;同时在对本发明加工的时候,拉簧在热处理的时候;能使拉簧回火,冷却,热压强处理同时进行,提高了加工的效率;同时热处理完成后的拉簧能有更好的抗拉能力;进一步提高了本产品的使用寿命。

附图说明

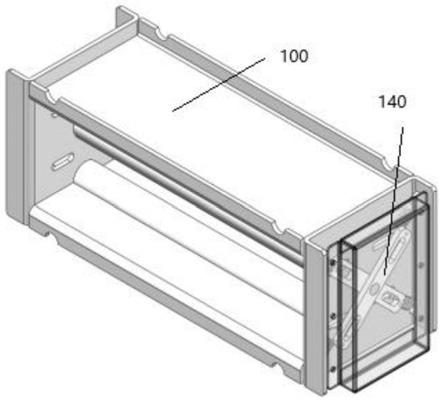

24.图1为本发明中结构示意图。

25.图2为本发明中横截面立体图。

26.图3为本发明的在正常通风状态下状态图。

27.图4为本发明的抗冲击波和防龙卷风时的状态图。

28.图5为本发明的回火炉的结构示意图。

29.图6为本发明的图5的正视图。

30.图7为本发明的图6沿a-a的剖视立体图。

31.图8为本发明的冷却机构的爆炸示意图。

32.图9为本发明的搅动结构的示意图。

33.图10为本发明的图7中a处局部图。

34.图11为本发明的图7中b处局部图。

35.图12为本发明的图11中c处局部图。

36.图13为本发明的图11中d处局部图。

37.图14为本发明的图11中e处局部图。

38.图15为本发明的图14中f处局部图。

39.图16为本发明的图14中g处局部图。

具体实施方式

40.如图1-4所示,一种双排阀轴双向往复抗冲击波阀包括阀座100、滑轨110、阀芯阀轴120、悬臂140、拉簧130;所述阀阀座100采用成型圆形钢管;所述拉簧130位于阀芯120两侧,在具有抗冲击波和防龙卷风时可以免受破坏;所述阀芯阀轴选用圆形钢管直接成形。

41.如图5-16所示,一种双排阀轴双向往复抗冲击波阀的加工工艺,包括以下步骤:

42.a、通过成型圆形钢管直接成型阀座10

43.b、将拉簧130放入回火炉中进行热处理;首先将拉簧130放进进料口1内,然后拉簧130进入到回火腔10内;

44.然后热进行回火处理;当回火完成后,启动电动推杆11将拉簧130推到第二进料口12内;然后拉簧130进入到冷却桶13内,启动冷却装置2,对拉簧130进行降温;所述冷却装置2包括旋转辊20、螺旋叶片21、水管22、空腔23、冷却机构、第一出料口24;所述旋转辊20可旋转的设于冷却桶13内,采用现有技术驱动旋转;所述螺旋叶片21呈螺旋状,固设于旋转辊20上;所述水管22设于冷却桶13的外壁,内部存有冷却用冷却液;所述空腔23开设于螺旋叶片21内;所述第一出料口24设于冷却桶13的最左端,联通压强腔14;当拉簧130从第二进料口12进入到冷却桶13内后,启动旋转辊13开始旋转,然后带动螺旋叶片21开始旋转,将落在冷却桶13内的拉簧130朝第一出料口24处传送;在传送的过程中,冷却机构开始启动,对拉簧进行快速冷却,并且冷却桶13外壁上的水管22对冷却桶13外壁进行冷却;待拉簧冷却完成后,自动进入到压强腔14内,对拉簧进行热压强处理;至此完成对拉簧130的热处理;

45.c、将阀芯阀轴120插入滑轨110内,然后用悬臂140连接斜对的两个阀芯阀轴120;然后将拉簧130与悬臂140连接,并挂在阀座100外壁上;安装完成双排阀轴双向往复抗冲击波阀;

46.所述进料口1开设于回火炉上端,联通回火腔10,且进料口1内设有密封门;所述回火腔10设于回火炉内;所述电子推杆13设于回火腔10底部,该电子推杆13的驱动件设在回火炉的外侧;所述第二进料口12设于回火腔10的下端,联通冷却桶13;所述冷却桶13固设于回火炉内,位于回火腔10的下方;所述压强腔14设于回火炉的底部,位于冷却桶13的下方;

47.如图10所示,所述冷却机构包括充气腔31、抽风机32、壳体33、干燥剂34、出气孔35、涡轮36、旋转杆37、搅动结构、伸缩板38、循环结构;所述充气腔31开设于旋转辊20内,且与空腔23连接;所述抽风机32设于充气腔31的右端,该抽风机32为现有技术;所述壳体33套设于抽风机32外部,该壳体33的壁上开设有通孔;所述干燥剂34设于壳体33内,为现有的普通干燥剂;所述出气孔35开设于空腔23外壁上,且为螺旋叶片21的两侧,且出气孔35对立设置;所述涡轮36可旋转的设于每个气孔35内;所述旋转杆37连接两个涡轮36;所述伸缩板38

可伸缩的设于冷却桶13的底部。

48.如图9-13所示,所述搅动结构包括第一u形杆40、移动槽41、滑块42、连接杆420、第二滑块43、第一齿轮44、第二齿轮45、变相齿轮46、螺旋槽47、相嵌齿48、固定杆49、搅动板401、圆弧槽402、搅动槽403、转动杆404、第二u形杆405、气管406、驱动组件;所述第一u形杆40设有2个,横截面为u字形;固设于旋转杆37上;所述移动槽41开设于旋转杆37内;所述滑块42可滑动的设于移动槽41内;所述第二滑块43可滑动的设于第一u形杆40上,且与第一滑块42连接;所述第一齿轮44可旋转的设于第二滑块43上;所述第二齿轮45可滑动且可转动的设于第一u形杆40上;所述变相齿轮46可旋转的设于第二滑块43上,与第一齿轮44和第二齿轮45啮合;所述螺旋槽47呈螺旋状,开设于第一u形杆40上;所述相嵌齿48设于第二齿轮45上,与螺旋槽47啮合;所述固定杆49设有2根,一根的一端固设于第一齿轮44上,另一根的一端固设于第二齿轮45上;所述搅动板401纵截面为圆弧形,设于固定杆49上;所述圆弧槽402横截面为圆弧形,开设于搅动板401上;所述固定杆49的另一端可滑动的嵌在圆弧槽402内;所述搅动槽403开设于搅动板401上;所述转动杆404设有多个,可旋转的设于搅动槽403内;且两个转动杆404的间距为拉簧130的最大长度;所述第二u形杆405纵截面为u字形,固设于旋转杆37上;该第二u形杆405的高度低于第一u形杆40;所述气管406开设于第二u形杆405内;所述连接杆420一端固设于滑块42上,另一端可转动的与第一齿轮44和第二齿轮45啮合。

49.如图12所示,所述驱动组件包括第一斜块50、第二斜块51、斜块弹簧52、活塞腔53、活塞块54、活塞弹簧55、拉绳56;所述第一斜块50固设于涡轮36上,横截面为梯形;所述第二斜块51固设于滑块42上,横截面为梯形;与第一斜块50相抵;所述斜块弹簧52连接第二斜块51和移动槽41的内壁;所述活塞腔53开设于移动槽41内,与气管406联通;所述活塞块54固设于滑块42上,位于活塞腔53内;所述活塞弹簧55连接活塞块54和活塞腔53内;所述拉绳56连接滑块42和第二斜块51。

50.如图14所示,所述循环结构包括设于所述冷却桶13底部的驱动腔60、设于所述驱动腔60内的升降槽61、移动块62、驱动槽63、棘齿条64、滑槽65、升降块66、棘齿67、棘齿弹簧68、磁铁69、螺纹杆601、对接组件、移动弹簧602、水冷组件;所述驱动腔60开设于冷却桶13的底部,所述伸缩板38可移动的位于驱动腔60内;所述升降槽61开始也驱动腔60的底部;所述移动块62可上下移动的设于升降槽61内,通过移动弹簧602与升降槽61底部连接;所述驱动槽63开设于移动块62内部;所述棘齿条64设于伸缩板38底部,且位于驱动槽63内;所述滑槽65开设于驱动槽63的内壁上;所述升降块66可滑动设于滑槽65内,采用弹簧与滑槽65底部连接;所述棘齿67可伸缩的设于升降块66的上端,与棘齿条64啮合;所述棘齿弹簧68连接棘齿67和升降块66;所述磁铁69固设于驱动槽63的上内壁上,该磁铁69能吸引棘齿67;所述螺纹杆601可旋转的设于升降槽61的底部。

51.如图14所示,所述对接组件包括空槽70、滑杆71、螺纹块72、限位孔73、限位块74、限位弹簧75、滑杆弹簧76、第一斜块77、第二斜块78、变速腔79、同步带701、变速箱702、第二同步带;所述空槽70开设于升降块66底部;所述滑杆70可横向移动的设于空槽70内;所述螺纹块72固设于滑杆70的一端,该螺纹块72横截面为半圆形,与螺纹杆601啮合;所述限位孔73开设于空槽70上;所述限位块74可伸缩的扣在滑杆71上;所述限位弹簧75连接限位块74和滑杆71;所述滑杆弹簧76连接滑杆71和空槽70的内壁;所述第一斜块77横截面为三角形,

固设于滑杆71的底部;所述第二斜块78横截面为三角形,固设于滑槽65的底部,可与第一斜块77相抵;所述变速腔79开设于冷却桶13的底部;所述同步带701连接多个螺纹杆601;所述变速箱702固设于变速腔79内该变速箱702为现有技术,且连接同步带701;所述第二同步带与旋转辊20连接。

52.如图15-16所示,所述水冷组件包括第一斜齿轮80、第二涡轮81、第二斜齿轮82、通气管83、单向阀84、连接管85;所述第一斜齿轮80可嵌在冷却桶13的底部,位于水管22内;所述第二涡轮81设于第一斜齿轮80内,位于水管22内;所述第二斜齿轮82设于螺纹杆601的底部,与第一斜齿轮80啮合;所述通气管83开设于螺纹杆601内,联通伸缩板38;所述单向阀84开设于伸缩板38内,连接通气管83;所述连接管85连接升降槽61和水管。

53.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

54.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1