一种风力发电机用轴承组件的制作方法

1.本发明涉及风力发电领域,尤其涉及一种风力发电机用轴承组件。

背景技术:

2.近年来,随着海上风力发电技术的快速发展,半直驱发电机组成为海上风电的主流机型之一,而滚动轴承单元是半直驱发电机组的重要支撑部件。风力发电机在运行过程中由于平衡、气隙、负载、摩擦、线路等原因容易在滚动轴承单元附近产生电势差,容易对滚动轴承单元中的滚动轴承滚道及滚动体产生电蚀,进而导致滚动轴承损坏,产生异响、振动超标等问题,影响滚动轴承的使用寿命;且风力发电机用滚动轴承为大尺寸轴承,其损坏时更换难度大、成本高。尤其随着半直驱发电机组的功率要求越来越大,轴电流使滚动轴承产生的电腐蚀和损坏问题将更加严重。而大尺寸的风力发电机用滚动轴承不仅不方便设置轴电流绝缘部件,且绝缘部件制造难度大、设置成本高。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种轴电流绝缘效果好、操作维护方便的风力发电机用轴承组件。

4.为解决上述技术问题,本发明提出的技术方案为:一种风力发电机用轴承组件,包括与发电机转子连接的转动轴、与发电机机座连接的轴承座,以及设于转动轴与轴承座之间的前轴承部件和后轴承部件,所述前轴承部件和后轴承部件均为滑动轴承,所述滑动轴承包括轴承体和多个径向瓦,多个所述径向瓦沿所述转动轴的内侧周向间隔布置;所述径向瓦的内侧面为承受转动轴径向载荷的径向承载面,所述径向承载面设有第一耐磨绝缘层。

5.作为上述技术方案的进一步改进:所述前轴承部件和/或所述后轴承部件设有多组推力瓦单元,所述推力瓦单元的设置数量与所述径向瓦的设置数量相同,且所述推力瓦单元设于相邻所述径向瓦之间;各组所述推力瓦单元包括设于所述轴承体内侧端面的推力瓦,所述推力瓦的外端面为承受转动轴轴向载荷的轴向承载面,所述轴向承载面设有第二耐磨绝缘层。

6.所述轴承体的内侧面设有推力瓦安装块,所述径向瓦限位安装于相邻所述推力瓦安装块之间,且所述径向瓦的径向承载面高于所述推力瓦安装块的内侧面;所述推力瓦安装于所述推力瓦安装块的一侧,且所述推力瓦的轴向承载面高于所述轴承体的端面。

7.所述推力瓦与所述推力瓦安装块之间设有轴向绝缘垫,所述径向瓦与所述轴承体之间设有径向绝缘垫。

8.所述第一耐磨绝缘层和所述第二耐磨绝缘层均为聚四氟乙烯层或聚醚醚酮层。

9.风力发电机用轴承组件还包括设于所述前轴承部件和后轴承部件的供油通道,所述供油通道包括径向瓦喷油孔和推力瓦喷油孔,所述径向瓦喷油孔的喷出端设于相邻所述径向瓦之间或所述径向瓦上;所述推力瓦喷油孔设于所述推力瓦上。

10.所述滑动轴承还包括轴承体外壳、保证轴承体随转动轴自适应摆动的摆动调节部、以及限制轴承体摆动范围的第一限位件,其中,所述轴承体通过所述摆动调节部可摆动地安装于所述轴承体外壳内,所述第一限位件设于所述摆动调节部位置。

11.所述滑动轴承还包括保证径向瓦随转动轴自适应摆动的调心块、以及限制径向瓦摆动范围的第二限位件,其中,所述调心块安装于所述径向瓦上,并位于所述径向瓦与所述轴承体之间;所述调心块的外侧设有与所述轴承体摆动配合的调节球面;所述第二限位件设于所述调心块与所述轴承体之间。

12.所述后轴承部件的后侧设有在断油时提供第一耐磨绝缘层润滑油的后轴承保油腔体、以及阻隔润滑油从后轴承部件后侧泄漏至电机的密封组件,所述后轴承保油腔体设于所述后轴承部件与所述密封组件之间。

13.所述密封组件包括挡油环、内封环和外封环,其中,所述挡油环套设于所述转动轴上,并可随所述转动轴转动;所述内封环和所述外封环依次套设于所述挡油环外,所述内封环与所述挡油环之间留有第一密封通道,所述外封环与所述挡油环之间留有第二密封通道;沿所述转动轴的径向,所述第一密封通道位于所述第二密封通道的内侧,以形成挡油台阶。

14.所述挡油环的内侧设有后轴承封油环,所述后轴承保油腔体由所述后轴承封油环、所述后轴承部件和所述转动轴围合形成;所述后轴承封油环与所述转动轴之间设有第三密封通道。

15.所述挡油环的内侧设有环形挡油边,所述环形挡油边与所述后轴承封油环围合形成有防止转动轴转动时润滑油飞溅的防溅区,所述环形挡油边与所述后轴承封油环之间留有过油间隙;所述内封环的内侧上半区域设有弧形档油边,沿所述转动轴的径向,所述弧形档油边位于所述环形挡油边的外侧。

16.所述第一密封通道、所述第二密封通道和/或所述第三密封通道内设有阻挡部分润滑油通过的密封凸起;所述密封凸起的高度小于对应密封通道的高度。

17.所述轴承座的下半部设有排油通道,所述排油通道的进油端连通所述内封环与所述后轴承封油环之间的过流空间、以及所述内封环与所述外封环之间的过流空间。

18.所述前轴承部件前侧的下半部通过前轴承挡油环围合形成有前轴承保油腔体,所述前轴承挡油环套设于所述转动轴上,所述前轴承挡油环的内侧面设有密封凸起,所述密封凸起与所述转动轴之间留有过流间隙。

19.所述滑动轴承还包括多组限位调节单元,位于轴承体下半部的所述径向瓦与所述轴承体接触,位于轴承体上半部的所述径向瓦与所述轴承体之间留有防转动轴抱死的调节间隙;所述调节间隙在转动轴正常工作时通过设于径向瓦与轴承体之间的所述限位调节单元保持不变,所述调节间隙在转动轴膨胀至与径向瓦接触时缩小。

20.所述限位调节单元包括弹性调节件和瓦块限位件,所述弹性调节件呈压缩状设于所述调节间隙位置;所述瓦块限位件连接于所述径向瓦与所述轴承体之间,且所述瓦块限位件与所述径向瓦或所述轴承体之间设有供径向瓦外扩的避让槽。

21.所述弹性调节件为柱形弹簧;所述轴承体和所述径向瓦对应设置有弹簧安装槽,以形成弹簧放置区;所述柱形弹簧呈压缩状设于所述弹簧放置区内。

22.所述弹性调节件为蝶形弹簧,所述蝶形弹簧通过一定位销限位安装于所述调节间

隙处;所述轴承体和所述径向瓦对应设置有定位销安装槽,以形成定位销放置区。

23.所述瓦块限位件为限位螺钉,所述避让槽设于所述轴承体或所述径向瓦上;当所述避让槽设于所述轴承体时,所述限位螺钉的尾端与所述径向瓦螺纹连接;当所述避让槽设于所述径向瓦时,所述限位螺钉的尾端与所述轴承体螺纹连接;所述限位螺钉的头端在弹性调节件的作用下与所述避让槽限位配合。

24.与现有技术相比,本发明的优点在于:本发明将风力发电机用前轴承部件和后轴承部件设置为滑动轴承,以将传统风力发电机采用滚动轴承承载的方式改变为滑动轴承承载,其结构紧凑、占用空间小,满足了风力发电机在大功率时低重量、小体积的需求。同时,滑动轴承设置有轴承体和多个分体形式的径向瓦,径向瓦固定安装于轴承体内侧、且沿转动轴周向间隔布置,分体形式的径向瓦在可靠承受转动轴径向载荷的同时,可方便加工。径向瓦的径向承载面设置有第一耐磨绝缘层,以有效隔绝轴电流、避免轴承电腐蚀现象的发生,且径向瓦分体设置的形式方便耐磨绝缘层的成型和有效布置,其可操作性强、加工维护方便。

附图说明

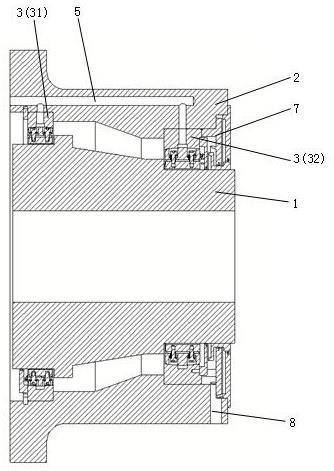

25.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:图1是本发明风力发电机用轴承组件的剖视图。

26.图2是本发明风力发电机用轴承组件的上半部分放大图。

27.图3是本发明图2的a部的放大图。

28.图4是本发明风力发电机用轴承组件的下半部分放大图。

29.图5是本发明实施例1后轴承部件的立体结构示意图。

30.图6是本发明实施例1后轴承部件的另一立体结构示意图。

31.图7是本发明轴承体外壳的立体结构示意图。

32.图8是图6的轴承体的立体结构示意图。

33.图9是本发明径向瓦的立体结构示意图。

34.图10是本发明推力瓦的立体结构示意图。

35.图11是本发明径向绝缘垫的立体结构示意图。

36.图12是本发明轴向绝缘垫的立体结构示意图。

37.图13是本发明前轴承部件的立体结构示意图。

38.图14是本发明后轴承封油环的剖视图。

39.图15是本发明挡油环的剖视图。

40.图16是本发明内封环的剖视图。

41.图17是本发明外封环的剖视图。

42.图18是本发明前轴承挡油环的立体结构示意图。

43.图19是本发明后轴承部件的主剖视图。

44.图20是本发明实施例2后轴承的立体结构示意图。

45.图21是本发明实施例2后轴承的主视图。

46.图22是图21的b-b截面的剖视图。

47.图23是图22的c部的放大图。

48.图24是本发明实施例2后轴承的另一主视图。

49.图25是图24的d-d截面的剖视图(弹性元件为柱形弹簧)。

50.图26是图25的e-e截面的剖视图。

51.图27是图24的d-d截面的剖视图(弹性元件为蝶形弹簧)。

52.图28是图27的f-f截面的剖视图。

53.图29是本发明实施例2前轴承部件的立体结构示意图。

54.图中各标号表示:1、转动轴;2、轴承座;3、滑动轴承;31、前轴承部件;311、前挡圈;32、后轴承部件;33、径向瓦;331、第一耐磨绝缘层;332、径向绝缘垫;34、推力瓦单元;341、推力瓦;342、第二耐磨绝缘层;343、轴向绝缘垫;35、轴承体外壳;36、轴承体;37、推力瓦安装块;38、摆动调节部;381、球面凸起;382、球面凹槽;39、调心块;391、调节球面;4、密封凸起;5、供油部件;51、供油通道;511、径向输油孔;512、环形供油槽;513、径向瓦喷油孔;514、推力瓦喷油孔;515、环形进油槽;52、进油通道;521、水平进油段;522、竖直进油段;6、后轴承保油腔体;61、后轴承封油环;7、密封组件;71、挡油环;711、环形挡油边;712、防溅区;713、过油间隙;72、内封环;721、弧形档油边;73、外封环;74、过流空间;75、第一密封通道;76、第二密封通道;77、第三密封通道;8、排油通道;81、进油端;9、前轴承保油腔体;91、前轴承挡油环;92、过流间隙;10、限位调节单元;101、弹性调节件;1011、柱形弹簧;1012、蝶形弹簧;102、瓦块限位件;1021、限位螺钉;103、避让槽;104、弹簧放置区;105、定位销;106、定位销放置区;107、调节间隙。

具体实施方式

55.下面将结合说明书附图和具体实施例对本发明做进一步详细说明,但并不因此而限制本发明的保护范围。

56.实施例1如图1至图18所示,本实施例的风力发电机用轴承组件,包括转动轴1、轴承座2、前轴承部件31和后轴承部件32。其中,转动轴1与发电机转子连接,用于传递风力发电机转子的扭矩和负载,为转动件;轴承座2与发电机机座连接,承受风力发电机转子的重量及其它负荷,为静止件;前轴承部件31和后轴承部件32设于转动轴1与轴承座2之间,以对转动过程中转动轴1以及转动轴1之间的零件正常运作起到支撑作用。本实施例中,前轴承部件31和后轴承部件32均为滑动轴承3,滑动轴承3包括轴承体36和多个径向瓦33。其中,多个径向瓦33固定安装于轴承体36的内侧,且多个径向瓦33沿转动轴1的周向间隔布置,径向瓦33可承受转动轴1的径向载荷,保证转动轴1的旋转精度。径向瓦33的内侧面为承受转动轴1径向载荷的径向承载面,径向承载面设有第一耐磨绝缘层331。

57.本发明将风力发电机用前轴承部件31和后轴承部件32设置为滑动轴承3,以将传统风力发电机采用滚动轴承承载的方式改变为滑动轴承3承载,其结构紧凑、占用空间小,满足了风力发电机在大功率时低重量、小体积的需求。同时,滑动轴承3设置有轴承体36和分体形式的径向瓦33,径向瓦33固定安装于轴承体36内侧、且沿转动轴1周向间隔布置,分体形式的径向瓦33在可靠承受转动轴1径向载荷的同时,可方便加工。径向瓦33的径向承载面设置有第一耐磨绝缘层331,以有效隔绝轴电流、避免轴承电腐蚀现象的发生,且径向瓦

33分体设置的形式方便第一耐磨绝缘层331的成型和有效布置,其可操作性强、加工维护方便。

58.如图5和图6所示,后轴承部件32设有多组推力瓦单元34。推力瓦单元34的设置数量与径向瓦33的设置数量相同,推力瓦单元34设于相邻径向瓦33之间。推力瓦单元34包括推力瓦341,推力瓦341设于轴承体36的内侧端面,以承受转动轴1的轴向载荷,避免转动轴1轴向窜动。推力瓦341和径向瓦33组合设置的形式在有效承受转动轴1轴向和径向载荷的同时,实现了载荷部件的合理、紧凑布局。

59.如图10所示,推力瓦341的外端面为承受转动轴1轴向载荷的轴向承载面;轴向承载面设有第二耐磨绝缘层342,以有效隔绝轴电流、避免轴承电腐蚀现象的发生;同时,推力瓦341分体设置的形式方便第二耐磨绝缘层342的成型和有效布置,其可操作性强、加工维护方便。在其他实施例中,如图13所示,推力瓦341也可设置在前轴承部件31上,以保证至少其中一个轴承部件承受转动轴1的轴向载荷。

60.由于风力发电机工况多且复杂,本发明需综合考虑各工况的载荷大小和时间等因素来调整径向瓦33的分布,以提高轴承的承载能力和使用寿命。如图5所示,径向瓦33可沿转动轴1的周向均匀设置;同时,如图6所示,在复杂工况时,径向瓦33也可沿转动轴1的周向非均匀设置。

61.本实施例中,各组推力瓦单元34的推力瓦341设置为一个,推力瓦341布置于轴承体36内侧的靠近轴向承载位置的端面。在其他实施例中,当需承受转动轴1的轴向反作用力时,推力瓦341也可设置为两个,两个推力瓦341布置于轴承体36内侧的两端面。

62.如图5、图6和图8所示,轴承体36的内侧面设有推力瓦安装块37。径向瓦33限位安装于相邻推力瓦安装块37之间,径向瓦33的径向承载面高于推力瓦安装块37的内侧面,以有效承受转动轴1的径向载荷。推力瓦341安装于推力瓦安装块37的一侧,推力瓦341的轴向承载面高于轴承体36的端面,以有效承受转动轴1的轴向载荷。

63.同时,推力瓦安装块37与轴承体36为一体成型件,在其他实施例中,推力瓦安装块37也可与轴承体36装配连接。如图9和图10所示,径向瓦33为弧形径向瓦,推力瓦341为块状推力瓦。

64.如图12所示,推力瓦341与推力瓦安装块37之间设有轴向绝缘垫343。如图11所示,径向瓦33与轴承体36之间设有径向绝缘垫332。以实现双重绝缘,进一步隔绝轴电流。如图3所示,轴承体36、径向绝缘垫332和径向瓦33通过紧固件连接为一体。

65.本实施例中,第一耐磨绝缘层331和第二耐磨绝缘层342均为聚四氟乙烯层或聚醚醚酮层。由于转动轴1为硬度低的铸铁件,采用软材料的聚四氟乙烯层或聚醚醚酮层可有效避免转动轴1在转动时产生磨损,提高转动轴1的使用寿命;同时,聚四氟乙烯层或聚醚醚酮层具有自润滑性能,其摩擦系数低,可有效适用断油干磨工况和边际摩擦状态。

66.如图1和图2所示,风力发电机用轴承组件还包括供油部件5。供油部件5包括相互连通的进油通道52和供油通道51,进油通道52设于轴承座2;供油通道51设于前轴承部件31和后轴承部件32。如图6和图13所示,供油通道51包括径向瓦喷油孔513和推力瓦喷油孔514,径向瓦喷油孔513的喷出端设于相邻径向瓦33之间的推力瓦安装块37或径向瓦33上,以向第一耐磨绝缘层331提供润滑油;推力瓦喷油孔514设于推力瓦341上,以向第二耐磨绝缘层342提供润滑油。

67.进一步地,进油通道52包括水平进油段521和两竖直进油段522。其中,水平进油段521连通外部进油源;两竖直进油段522的一端均与水平进油段521连通,两竖直进油段522的另一端分别与前轴承部件31和后轴承部件32的供油通道51连通。本发明通过一供油源即可同时实现前轴承部件31和后轴承部件32的有效供油。

68.如图5至图8所示,滑动轴承3还包括轴承体外壳35、摆动调节部38和第一限位件。其中,摆动调节部38设于轴承体36与轴承体外壳35之间,轴承体36通过摆动调节部38可摆动地安装于轴承体外壳35内,以保证轴承体36随转动轴1自适应摆动,使得径向瓦33的径向承载面可自适应调节,其大大提高了轴承承载能力、减小了转轴系统的振动,有效解决了转动轴1大承载力的问题,提高了风电机组转轴系统的稳定性和使用寿命。同时,第一限位件设于摆动调节部38位置,且第一限位件连接于轴承体36与轴承体外壳35之间,以在提供径向瓦33摆动空间的同时,限制轴承体36的摆动范围。

69.本发明的转动轴1在风力发电机用轴承组件内将发生倾斜,容易产生不均载的情况,通过摆动调节部38的设置使得转动轴1在发生偏转时径向瓦33和轴承体36可随转动轴1偏转,以保证均载,有效避免了载荷偏斜导致的偏磨、振动和烧瓦等问题的发生。

70.进一步地,如图3所示,供油通道51还包括依次连通的径向输油孔511和环形供油槽512。其中,径向输油孔511和环形供油槽512均设于轴承体外壳35上,径向瓦喷油孔513和推力瓦喷油孔514均与环形供油槽512连通。本发明通过环形供油槽512的设置实现了一供油源可同时对各耐磨绝缘层供油的功能,其结构简单、供油效果好。

71.如图7和图8所示,摆动调节部38包括相互配合的球面凸起381和球面凹槽382,球面凸起381设于轴承体36,球面凹槽382设于轴承体外壳35,以适应载荷变化。同时,第一限位件包括限位销钉和限位孔,限位孔设于轴承体36与轴承体外壳35之间,限位销钉穿设于限位孔内,且限位销钉与限位孔之间留有摆动间隙,以在提供径向瓦33摆动空间的同时,限制轴承体36的摆动范围。

72.同时,轴承体外壳35为两个半环形外壳,两个半环形外壳通过紧固件可拆卸地连接。径向瓦33通过螺钉安装于轴承体36的内侧面,其使得轴承组件安装拆卸方便、便于后期维护。

73.如图1至图4所示,后轴承部件32的后侧设有后轴承保油腔体6和密封组件7。其中,后轴承保油腔体6设于后轴承部件32与密封组件7之间,使得在供油部件5断油时可继续向第一耐磨绝缘层331提供润滑油。密封组件7可有效阻挡润滑油,以使润滑油从前轴承部件31的前侧排出至外部油室,避免了润滑油从后轴承部件32后侧排出影响电机部件。

74.进一步地,密封组件7包括挡油环71、内封环72和外封环73。其中,挡油环71套设于转动轴1上,且挡油环71与转动轴1过盈配合,挡油环71可随转动轴1转动;内封环72和外封环73依次套设于挡油环71外,内封环72与挡油环71之间留有第一密封通道75,外封环73与挡油环71之间留有第二密封通道76。第一密封通道75和第二密封通道76的设置形成了多级阻隔通道,其起到了逐层阻挡润滑油的作用,防止润滑油从后轴承部件32的后侧排出。同时,本发明的密封结构在转动轴1与轴承座2间的有限空间内紧凑布局,且实现了优良的防泄漏功能。

75.同时,沿转动轴1的径向,第一密封通道75位于第二密封通道76的内侧,以形成挡油台阶,防止从第一密封通道75泄漏的密封油直接从第二密封通道76排出,保证了挡油效

果。

76.本实施例中,挡油环71的内侧设有后轴承封油环61。后轴承保油腔体6由后轴承封油环61、后轴承部件32和转动轴1围合形成。进一步地,后轴承封油环61与转动轴1之间设有第三密封通道77,其进一步防止了润滑油从后轴承部件32的后侧排出。本实施例中,内封环72和外封环73均通过紧固件固定安装于轴承座2上。后轴承封油环61通过紧固件固定安装于轴承体外壳35上。

77.如图3和图15所示,挡油环71的内侧设有环形挡油边711,环形挡油边711与后轴承封油环61围合形成有防溅区712,以使润滑油飞溅形成的油雾状油体沿环形挡油边711流下,防止润滑油在转动轴1转动时产生飞溅现象。环形挡油边711与后轴承封油环61之间留有过油间隙713,以供润滑油通过,且方便挡油环71转动。同时,如图16所示,内封环72的内侧上半区域设有弧形档油边721。沿转动轴1的径向,弧形档油边721位于环形挡油边711的外侧,以进一步有效阻挡润滑油的飞溅。

78.如图2和图3所示,第一密封通道75、第二密封通道76和第三密封通道77设有密封凸起4;密封凸起4的高度小于对应密封通道的高度。以在阻挡部分润滑油通过的同时,可避免完全阻隔润滑油时导致的轴承高温发热问题的发生,且其不会阻碍挡油环71的有效转动。在其他实施例中,也可仅在第一密封通道75、第二密封通道76和第三密封通道77的其中一个设置密封凸起4。

79.本实施例中,密封凸起4为刚性密封件。第一密封通道75的密封凸起4设于内封环72上,第二密封通道76的密封凸起4设于外封环73上,第三密封通道77的密封凸起4设于后轴承封油环61上。

80.如图4所示,轴承座2的下半部设有排油通道8。排油通道8的进油端81连通内封环72与后轴承封油环61之间的过流空间74、以及内封环72与外封环73之间的过流空间74,以将后轴承部件32后侧被阻隔的润滑油有效排出。

81.如图2、图4和图18所述,前轴承部件31前侧的下半部通过前轴承挡油环91围合形成有前轴承保油腔体9,以对前轴承部件31的下半部进行保油,使得在供油部件5断油时可继续向前轴承部件31下部的第一耐磨绝缘层331提供润滑油。

82.本实施例中,前轴承挡油环91套设于转动轴1上,前轴承挡油环91的内侧面设有密封凸起4,密封凸起4与转动轴1之间留有过流间隙92,以在阻挡部分润滑油通过的同时,可避免完全阻隔润滑油通过时导致的轴承高温发热问题的发生。同时,前轴承部件31通过前挡圈311压紧限位。

83.优选的,如图19、图26和图28所示,滑动轴承3还包括多组限位调节单元10。位于轴承体36下半部的径向瓦33与轴承体36接触,位于轴承体36上半部的径向瓦33与轴承体36之间留有调节间隙107;调节间隙107在转动轴1正常工作时通过限位调节单元10保持不变,调节间隙107在转动轴1膨胀至与径向瓦33接触时缩小。限位调节单元10设于径向瓦33与轴承体36之间,以控制和调节径向瓦33的径向位置。

84.同时,由于轴承体36的下半部为转动轴1承载区,本发明将位于轴承体36下半部的径向瓦33与轴承体36接触,其可有效承受转动轴1载荷,保证轴承部件的承载能力。轴承体36的上半部为转动轴1非承载区,本发明将位于轴承体36上半部的径向瓦33与轴承体36之间留有调节间隙107,调节间隙107在转动轴1正常工作时通过限位调节单元10保持不变,调

节间隙107在转动轴1膨胀至与径向瓦33接触时缩小,其使得转动轴1在受热膨胀时具有一定的膨胀空间,有效避免了转动轴1因摩擦生热膨胀导致的抱死现象,提高了轴承使用寿命,保证了轴承安全可靠运行。可见,本发明在保证轴承承载能力的同时,可有效防止转动轴1抱死现象的发生,使得轴承部件在正常工作和断油工况时均能可靠安全运行。

85.本实施例中,限位调节单元10包括弹性调节件101和瓦块限位件102。弹性调节件101呈压缩状设于调节间隙107位置,弹性调节件101在转动轴1膨胀时可压缩,此时,径向瓦33外扩,防止转动轴1抱死。

86.同时,瓦块限位件102连接于径向瓦33与轴承体36之间,以限制径向瓦33的位置,防止上半部的径向瓦33与转动轴1接触摩擦。瓦块限位件102与轴承体36之间设有避让槽103,避让槽103的设置提供了径向瓦33在调节间隙107缩小时向外扩展的空间。在其他实施例中,避让槽103的设置位置只要能够保证径向瓦33在可靠限位的同时具有外扩空间即可,如避让槽103也可设置在径向瓦33上。

87.在转动轴1正常工作时,瓦块限位件102在弹性调节件101的作用下与避让槽103限位配合,以固定径向瓦33的位置,此时,径向瓦33与转动轴1保持一定间隙,以避免径向瓦33与转动轴1间隙过大导致的转动轴1旋转自由度大等现象的发生,保证了转动轴1在正常工作时安全运行。在断油工况时,转动轴1因摩擦生热膨胀,当转动轴1膨胀至与位于轴承体36上半部的径向瓦33接触时,径向瓦33外扩、调节间隙107缩小,此时,瓦块限位件102在避让槽103内移动,以提供径向瓦33外扩空间。

88.本实施例中,弹性调节件101为柱形弹簧1011。轴承体36和径向瓦33对应设置有弹簧安装槽,以形成弹簧放置区104;柱形弹簧1011呈压缩状设于弹簧放置区104内。其使得径向瓦33在转动轴1正常工作时处于固定状态、在转动轴1膨胀时可稳定外扩,保证了轴承部件在正常工作和断油工况时均能可靠安全运行,且结构简单紧凑、占用空间小。

89.进一步地,瓦块限位件102为限位螺钉1021;避让槽103设于轴承体36的外周区域,轴承体36设有供限位螺钉1021穿过的安装通孔,避让槽103与安装通孔连通。限位螺钉1021的尾端依次穿过避让槽103和安装通孔后与径向瓦33螺纹连接;限位螺钉1021的头端在弹性调节件101的作用下与避让槽103限位配合,以在转动轴1正常工作时有效固定径向瓦33的位置。

90.在其他实施例中,避让槽103也可设置在径向瓦33上,此时,限位螺钉1021的尾端与轴承体36螺纹连接,限位螺钉1021的头端在弹性调节件101的作用下与避让槽103限位配合。

91.进一步地,各组限位调节单元10的限位螺钉1021为两个,两个限位螺钉1021分设于弹性调节件101的两侧,以进一步保证径向瓦33的有效固定和稳定外扩。本实施例中,限位螺钉1021为绝缘螺钉,以进一步隔绝轴电流。

92.进一步地,调节间隙107 l与转动轴1直径d的关系为的0.005d≤l≤0.01d。其使得调节间隙107的设置可满足转动轴1在受热膨胀时的膨胀量需求,进一步避免了转动轴1抱死现象的发生。

93.实施例2图20至图29示出了本发明的另一种风力发电机用轴承组件的实施例,本实施例与上一实施例基本相同,区别在于本实施例的滑动轴承3取消了轴承体外壳35的设置,并在径

向瓦33与轴承体36之间设置摆动调节结构。即采用在径向瓦33与轴承体36之间设置调心块39的摆动形式取代在轴承体外壳35和轴承体36之间设置摆动调节部38的摆动形式,其在解决载荷偏斜问题的同时,最大程度的减小了轴承布置空间。

94.具体讲,滑动轴承3还包括调心块39和第二限位件。调心块39安装于径向瓦33上,且调心块39位于径向瓦33与轴承体36之间;如图23所示,调心块39的外侧设有调节球面391,调节球面391与轴承体36摆动配合,其保证了径向瓦33随转动轴1自适应摆动;第二限位件设于调心块39与轴承体36之间,以在提供径向瓦33摆动空间的同时,限制轴承体36的摆动范围。

95.本发明的转动轴1在风力发电机用轴承组件内将发生倾斜,容易产生不均载的情况,通过调心块39的设置使得转动轴1在发生偏转时径向瓦33可随转动轴1偏转,以保证均载,有效避免了载荷偏斜导致的偏磨、振动和烧瓦等问题的发生。

96.优先的,如图24所示,位于轴承体36上半部的径向瓦33与轴承体36之间留有调节间隙107时,调心块39仅设于位于轴承体36下半部的径向瓦33上。此时,调心块39与轴承体36接触,以在解决载荷偏斜问题的同时,保证转动轴1的承载能力。

97.如图25和图26所示,弹性调节件101为柱形弹簧1011。轴承体36和径向瓦33对应设置有弹簧安装槽,以形成弹簧放置区104;柱形弹簧1011呈压缩状设于弹簧放置区104内。其使得径向瓦33在转动轴1正常工作时处于固定状态、在转动轴1膨胀时可稳定外扩,保证了轴承部件在正常工作和断油工况时均能可靠安全运行,且结构简单紧凑、占用空间小。

98.在其他实施例中,如图27和图28所示,弹性调节件101也可设置为蝶形弹簧1012,蝶形弹簧1012呈压缩状设置,蝶形弹簧1012在转动轴1膨胀时可压缩,其使得径向瓦33在转动轴1正常工作时处于固定状态,在转动轴1膨胀时可稳定外扩以防止转动轴1抱死。

99.同时,蝶形弹簧1012通过一定位销105限位安装于调节间隙107处。轴承体36和径向瓦33对应设置有定位销安装槽,以形成定位销放置区106,其结构简单紧凑、占用空间小。本实施例中,定位销105为绝缘定位销,以进一步隔绝轴电流。进一步地,径向绝缘垫332设置在调心块39与径向瓦33之间,调心块39、径向绝缘垫332和径向瓦33通过紧固件连接为一体。其结构简单、紧凑,可有效隔绝轴电流。

100.如图20和图29所示,本实施例的供油通道51设置在轴承体36上,供油通道51的外圈设有环形进油槽515,环形进油槽515与径向瓦喷油孔513和推力瓦喷油孔514连通。本发明通过环形进油槽515的设置实现了一供油源可同时对各耐磨绝缘层供油的功能,其结构简单、供油效果好。虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1