等速驱动轴的轻量化结构的制作方法

1.本实用新型涉及一种机械零件,特别是一种等速驱动轴的轻量化结构。

背景技术:

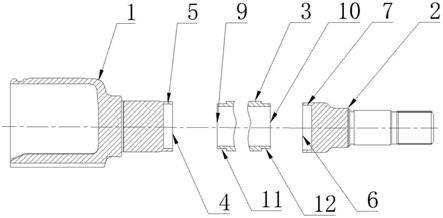

2.随着国内外乘用车辆的动力越来越大,使等速万向节驱动轴总成的规格也随之变大,但为了满足各主机厂的轻量化、节能减排等要求,原本动力较小的车辆驱动轴为实心轴,现在动力加大后,较长的中间轴随着万向节的规格加大,所以对实现整体的轻量化提出了更加严峻的挑战。

3.如图1所示,一般的驱动轴主要用摩擦焊技术将中间轴与轴头焊接在一起,但由于摩擦焊中不仅要求中间轴为易于焊接的材料,而且中间轴需要与轴头为同种材料,一般的轴头为钢材料,所以导致中间轴也为钢材料,故难以实现轻量化;并且驱动轴在摩擦焊后的翻边较为明显,若驱动轴的焊接的接合面较小,则会在接合面增大断裂的概率,若驱动轴焊接的接合面较大,则导致消耗的材料较多;驱动轴需要较高的精度、同轴度若采用摩擦焊的方式,则需要较高的成本,并且摩擦焊过程中会产生高温,高温可能会导致材料原有的性能发生改变;驱动轴若采用摩擦焊的方式其生产的效率较低。

技术实现要素:

4.本实用新型的目的是为了解决上述现有技术的不足而提供一种方便焊接、焊接效果好、生产效率高、焊接后的整体质量小的一种等速驱动轴的轻量化结构。

5.为了实现上述目的,本实用新型所设计的等速驱动轴的轻量化结构,它包括第一轴头、第二轴头、中间轴,所述第一轴头上设有第一焊接部,所述第一焊接部上设有第一焊面,所述第二轴头上设有第二焊接部,所述第二焊接部上设有第二焊面,所述中间轴的两端分别设有第三焊接部、第四焊接部,所述第三焊接部上设有与第一焊面焊接的第三焊面,所述第四焊接部上设有与第二焊面焊接的第四焊面。

6.为了方便焊接,所述第一焊接部与第二焊接部均为凹槽,所述第一焊面和第二焊面均为凹槽的内表面,所述第三焊面为第三焊接部的外表面,所述第三焊接部与中间轴呈阶梯结构,所述第四焊面为第四焊接部的外表面,所述第四焊接部与中间轴呈阶梯结构。

7.为了方便焊接,所述第一焊面为第一焊接部的外表面,所述第一焊接部与第一轴头呈阶梯结构,所述第二焊面为第二焊接部的外表面,所述第二焊接部与第二轴头呈阶梯结构,第三焊接部、第四焊接部分别位于中间轴的两端,所述第三焊面、第四焊面分别为第三焊接部、第四焊接部的内表面。

8.为了更方便焊接,所述第一焊面与第三焊面焊合后形成的焊接区、第二焊面和第四焊面焊合后形成的焊接区均包括由电磁脉冲焊接直接焊合的主焊接区以及在焊接过程中自然形成的自然形成区。

9.为了减少等速驱动轴的质量,所述中间轴为铝镁合金材料。

10.为了实现等速驱动轴的轻量化结构,本实用新型所设计的等速驱动轴的轻量化的

方法,包括以下步骤:

11.a)对待焊的焊接面进行预处理;

12.b)使用焊接夹具对第一轴头、第二轴头、中间轴进行固定;

13.c)电磁脉冲焊接,使第一焊面与第三焊面焊合,使第二焊面与第四焊面焊合;

14.d)后续处理,所述后续处理包括热处理、成品表面处理。

15.为了更好的对焊接面进行处理,所述步骤a)的预处理为对第一焊面、第二焊面、第三焊面、第四焊面进行去污处理。

16.为了降低加工难度,所述第一焊面与第三焊面焊接的焊接区以及第二焊面与第四焊面焊接的焊接区均包括主焊接区、自然形成区,所述步骤 c)中对主焊接区进行电磁脉冲焊接。

17.本实用新型得到的等速驱动轴的轻量化结构,在电磁脉冲焊的过程中不会有明显的升温,故会保持材料的原有性能;由于电磁脉冲焊产生的能量可精确的控制,方便了实现了机械化和自动化;和传统的摩擦焊对比,电磁脉冲焊的焊接过程很短,能够节省大量的时间;焊接后的整体质量小;本实用新型得到等速驱动轴的轻量化的方法焊接效果好、生产效率高,焊接后的结构强度高,稳定性强,减震效果好,焊接时间短。

附图说明

18.图1是等速驱动轴的摩擦焊的结构示意图;

19.图2是实施例1中等速驱动轴的轻量化结构的爆炸图;

20.图3是实施例1中等速驱动轴的轻量化结构的结构示意图;

21.图4是图3中的a处的放大图;

22.图5是实施例1中等速驱动轴的轻量化的方法的流程图;

23.图6是实施例2中等速驱动轴的轻量化结构的爆炸图;

24.图7是实施例2中等速驱动轴的轻量化结构的结构示意图;

25.图8是图6中的b处的放大图;

26.图9是实施例3中等速驱动轴的轻量化结构的结构示意图。

27.图中:第一轴头1、第二轴头2、中间轴3、第一焊接部4、第一焊面5、第二焊接部6、第二焊面7、钢类中间轴8、第三焊接部9、第四焊接部10、第三焊面11、第四焊面12、主焊接区13、自然形成区14。

具体实施方式

28.下面结合附图和实施例对本实用新型进一步说明。

29.实施例1:

30.本实施例描述的本实用新型所设计的等速驱动轴的轻量化结构,如图 2至图4所示,为了实现上述目的,本实用新型所设计的等速驱动轴的轻量化结构,它包括第一轴头1、第二轴头2、中间轴3,所述第一轴头1 上设有第一焊接部4,所述第一焊接部4上设有第一焊面5,所述第二轴头2上设有第二焊接部6,所述第二焊接部6上设有第二焊面7,所述中间轴3的两端分别设有第三焊接部9、第四焊接部10,所述第三焊接部9 上设有与第一焊面5焊接的第三焊面11,所述第四焊接部10上设有与第二焊面7焊接的第四焊面12。

31.为了方便焊接,所述第一焊接部4与第二焊接部6均为凹槽,所述第一焊面5和第二焊面7均为凹槽的内表面,所述第三焊面11为第三焊接部9的外表面,所述第三焊接部9与中间轴3呈阶梯结构,所述第四焊面 12为第四焊接部10的外表面,所述第四焊接部10与中间轴3呈阶梯结构。

32.为了减少等速驱动轴的质量,所述中间轴3为铝镁合金材料。

33.为了实现等速驱动轴的轻量化结构,本实用新型所设计的等速驱动轴的轻量化的方法,如图5所示,包括以下步骤:

34.a)对待焊的焊接面进行预处理;

35.b)使用焊接夹具对第一轴头1、第二轴头2、中间轴3进行固定;

36.c)电磁脉冲焊接,使第一焊面5与第三焊面11焊合,使第二焊面7 与第四焊面12焊合;

37.d)后续处理,所述后续处理包括热处理、成品表面处理。

38.为了更好的对焊接面进行处理,所述步骤a)的预处理为对第一焊面5、第二焊面7、第三焊面11、第四焊面12进行去污处理。

39.在本实施例中,通过对焊接面进行预处理,清除第一焊面5、第二焊面7、与第三焊面11、第四焊面12的污渍,防止了在电磁脉冲焊接的过程中,因为杂物而导致焊接面没有很好的接触,从而导致焊接效果差,在步骤c)时产生高压、瞬时、高速的电磁波,电磁波作用在焊件上,使其第一焊面5高速向第三焊面11激烈撞击,然后在第一焊面5和第三焊面11 的接触界面产生射流和剧烈的金属流动,不仅清除了接触表面的吸附层和氧化层薄膜,还使两个干净的金属表面在高压作用下紧密地结合在一起而形成牢固的金属键连接,最终达到两金属的完全焊合。其中,第二焊面7与第四焊面12焊接的过程与第一焊面5和第三焊面11的焊接过程一致。

40.本实施例中在完成轻量化结构的制造后,还可进一步进行质量检测及性能检测,所述的质量检测及性能检测包括对产品的外观、抗拉强度、抗扭刚度等内容的检测,具体内容由生产者制定。

41.由于焊接方式采用电磁脉冲焊来对第一轴头1、第二轴头2、中间轴 3进行焊接,电磁脉冲焊可方便的实现异种金属间的焊合,如本实施例采用铝镁合金材料制成的中间轴3具有如下优点:强度高,降低其自身的疲劳失效的风险,加强了等速驱动轴的强度;铸造稳定,具有良好的铸造性和尺寸稳定性,容易加工,废品率低,具有良好的阻尼系数;减震性强,韧性好,提高产品的固有频率,降低转动惯量;方便加工,并且在生产中间轴3的过程中能够保证中间轴的尺寸公差;比钢类的中间轴质量小,从而更好的实现驱动轴的轻量化。

42.在电磁脉冲焊的过程中,第一轴头1、第二轴头2、中间轴3不会有明显的升温,故会保持材料的原有性能;由于电磁脉冲焊产生的能量可精确的控制,方便了实现了机械化和自动化;和传统的摩擦焊对比,电磁脉冲焊的焊接过程很短,能够节省大量的时间;焊接后无翻边,焊接的接合面较大,有效的增强了在接合面的强度,防止了在接合面断裂,而且不用使用额外的材料,从而实现了节约资源的目的。

43.本实用新型得到的等速驱动轴的轻量化结构,焊接后的整体质量小;本实用新型得到等速驱动轴的轻量化的方法焊接效果好、生产效率高,焊接后的结构强度高,稳定性强,减震效果好,焊接时间短。

44.实施例2:

45.本实施例描述的等速驱动轴的轻量化结构,如图6至8所示,与实施例1所述特征不同在于,所述第一焊面5为第一焊接部4的外表面,所述第一焊接部4与第一轴头1呈阶梯结构,所述第二焊面7为第二焊接部6 的外表面,所述第二焊接部6与第二轴头2呈阶梯结构,第三焊接部9、第四焊接部10分别位于中间轴3的两端,所述第三焊面11、第四焊面12 分别为第三焊接部9、第四焊接部10的内表面。

46.实施例3:

47.本实施例描述的等速驱动轴的轻量化结构,如图9所示,除实施例1、实施例2所述特征外,为了更方便焊接,所述第一焊面5与第三焊面11 焊合后形成的焊接区、第二焊面7和第四焊面12焊合后形成的焊接区均包括由电磁脉冲焊接直接焊合的主焊接区13以及在焊接过程中自然形成的自然形成区14。

48.为了降低加工难度,所述第一焊面5与第三焊面11焊接的焊接区以及第二焊面7与第四焊面12焊接的焊接区均包括主焊接区13、自然形成区14,所述步骤c)中对主焊接区13进行电磁脉冲焊接。

49.在本实施例中,通过电磁脉冲焊接分别对第一焊面5与第三焊面11、第二焊面7和第四焊面12焊合后形成的主焊接区13,以及由于电磁脉冲焊时产生的高温使得金属熔融后自然流动形成的自然形成区14,并且主焊接区13的面积大于自然形成区14的面积,故不会影响焊接后的结构强度,降低了加工难度,方便加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1