动力换挡变速器及其液压控制装置的制作方法

1.本实用新型涉及一种变速器的控制装置,具体的说,是涉及一种动力换挡变速器及其液压控制装置。

背景技术:

2.重型工程车辆,如压路机等一般自重较大,结合其应用环境,对爬坡度要求高、行走驱动扭矩变化范围大,虽然采用变速范围很大的液压驱动系统,往往也较难满足要求。

3.传统的压路机动力传动装置,由主离合器+动力箱或带变矩器的动力箱,或者直接是带变矩器的动力箱,虽然保证了需要的性能要求,但需要手动操作主离合器工作,驾驶员劳动强度大,需要熟练的技术才能有良好的性能,且主离合器寿命短;带变矩器的动力箱子虽然可以有缓冲和提高扭矩的作用,但效率较低且成本较高。

技术实现要素:

4.基于上述技术问题,本实用新型的目的是提供一种液压控制装置,该变速器结构有利于实现起步换挡过程的自动化,还可进行动态的起步及换挡控制,使得起步换挡过程更为平稳。

5.本实用新型的第二目的是提供一种变速器,该变速器内设置有上述的液压控制装置。

6.为了实现上述目的,本实用新型提供一种液压控制装置,该装置包括与油源连接的液压控制油路及控制阀组,所述液压控制油路包括主油路及与该主油路连通的至少三条分油路,所述主油路上设置有油泵,所述控制阀组设置于分油路上,用于控制各分油路的通断;

7.所述控制阀组设置包括第一电磁换向阀、第二电磁换向阀、第三电磁换向阀、第四电磁换向阀、第一液压换向阀、第二液压换向阀、第三液压换向阀、第四液压换向阀、第一比例阀及第二比例阀,其中,所述第一电磁换向阀、第二电磁换向阀、第三电磁换向阀及第四电磁换向阀分别连接于第一分油路的下游;所述第一液压换向阀连接于第二分油路的下游,所述第三液压换向阀与所述第一液压换向阀连通;所述第一比例阀及第二比例阀分别与所述第三液压换向阀连通;所述第四液压换向阀连接于第三分油路下游,所述第二液压换向阀与所述第四液压换向阀连通,其中,第一比例阀用于与动力换挡变速器的第一方向离合器连接,所述第二比例阀用于与动力换挡变速器的第二方向离合器连接;所述第一电磁换向阀、第二电磁换向阀、第三电磁换向阀及第四电磁换向阀相互连通,并对动力换挡变速器的第一换挡离合器、第二换挡离合器及第三换挡进行组合控制。

8.作为优选,所述第二分油路的上游还设置有压力控制阀,所述第二分油路的下游还与第四液压换向阀、第二液压换向阀连通,该压力控制阀用于对与连通第一液压换向阀、第二液压换向阀、第三液压换向阀及第四液压换向阀的油路的油压进行微调。

9.作为优选,所述油泵的输出端还连接有第四分油路,四条分油路的上游的交汇处

设置有压力测量装置,所述第四分油路上设置有主压力阀,该主压力阀用于当所述交汇处压力过于限定压力时,将多余油压泄掉,从而使第一分油路、第二分油路及第三分油路的油压维持在限定压力范围内。

10.作为优选,所述限定压力的取值范围为1.3-1.7mpa。

11.作为优选,所述第四分油路的下游设置有第三节流阀。

12.作为优选,所述第四分油路的主压力阀与第三节流阀之间还设置有冷却器。

13.作为优选,所述第二分油路连通第一液压换向阀及第四液压换向阀的通路上分别设置有第一单向阀、第二单向阀。

14.作为优选,所述第二分油路及第三分油路的上游分别设置第一节流阀、第二节流阀。

15.作为优选,所述油泵的输出端还设置有安全阀。

16.本实用新型的另一个方面,提供一种动力换挡变速器,包括箱体及设置于箱体内的传动装置,所述箱体内还设置有如上所述的液压控制装置。

17.与现有技术相比,本实用新型的有益效果为:

18.本实用新型可应用于动力换挡变速器中,通过调整控制阀组内不同阀的控制油压,对变速器的起步及换挡过程进行动态控制,使起步换挡过程更为平稳。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

20.图1是本实用新型实施例中动力换挡变速器的传动结构示意图;

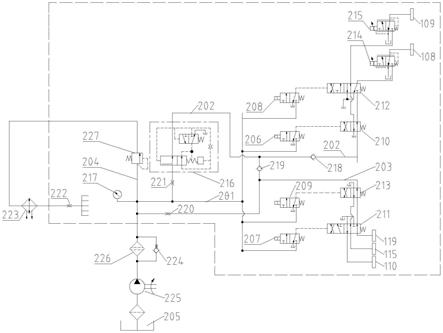

21.图2是本实用新型实施例中动力换挡变速器中液压控制装置的连接结构图;

22.图3是本实用新型实施例中动力换挡变速器的控制系统的连接结构示意图;

23.图4是本实用新型实施例中动力换挡变速器的控制方法的流程图;

24.图5是本实用新型实施例中动力换挡变速器平地起步或换挡过程中的压力控制曲线;

25.图6是本实用新型实施例中动力换挡变速器坡道起步过程中的压力控制曲线;

26.图7是单钢轮压路机的传动系统框架图;

27.图8是单钢轮压路机的起步换挡控制方法的流程图;

28.图9是本实用新型实施例中单钢轮压路机的起步换挡过程中发动机n1与动力换挡变速器n2的速度变化曲线;

29.其中,1、动力换挡变速器;2、液压控制装置;3、控制器;4、操作手柄;5、采样单元;6、挡位显示单元;

30.101、变速器输入轴;102、第一传动轴;103、第二传动轴;104、第三传动轴;105、变速器输出轴;106、第一输入齿轮;107、第二输入齿轮;108、第一方向离合器;109、第一传动齿轮;110、第一挡位离合器;111、第一输出齿轮;112、第三输入齿轮;113、第二方向离合器;114、第二传动齿轮;115、第二挡位离合器;116、第二输出齿轮;117、第三输出齿轮;118、第三传动齿轮;119、第三挡位离合器;120、第四输出齿轮;121、第五输出齿轮;122、第六输出齿轮;

102上自左向右顺次安装有第二输入齿轮107、第一方向离合器108、第一传动齿轮109、第一挡位离合器110及第一输出齿轮111,所述第二输入齿轮107、第一传动齿轮109及第一输出齿轮111均通过轴承与所述第一传动轴102连接;所述第二传动轴103上自左向右顺次安装有第三输入齿轮112、第二方向离合器113、第二传动齿轮114、第二挡位离合器115、第二输出齿轮116及第三输出齿轮117,所述第三输入齿轮112、第二传动齿轮114、第二输出齿轮116及第三输出齿轮117均通过轴承与所述第二传动轴103连接;所述第三传动轴104 上自左向右顺次安装有第三传动齿轮118、第三挡位离合器119、第四输出齿轮120及第五输出齿轮121,所述第三传动齿轮118、第四输出齿轮120及第五输出齿轮121均通过轴承与第三传动轴104连接;所述变速器输出轴105上安装有第六输出齿轮122;

40.所述第一输入齿轮106与所述第二输入齿轮107啮合,从而变速器输入轴101的转速通过第二输入齿轮107传动至变速器内;同时,所述第一输入齿轮106与第三输入齿轮112啮合,从而变速器输入轴101的转速可通过第三输入齿轮112反向传动至变速器内;

41.所述第二传动齿轮114的一侧与第一传动齿轮109啮合,另一侧与第三传动齿轮118啮合,这样实现第一传动齿轮109、第二传动齿轮114及第三传动齿轮118的联动,所述第一输出齿轮111与第二输出齿轮116啮合,第二输出齿轮116与第三输出齿轮117联动,第三输出齿轮117与第四输出齿轮120啮合,第四输出齿轮120与第五输出齿轮121联动;这样,通过将不同挡位对应齿轮的齿根圆直径设置成不同规格,结合对离合器的控制来调整变速器不同挡位的输出速比。该变速器结构去除了主离合器+变矩器的传统结构,采用两个方向离合器+三个档位离合器的传动结构,并施加采用液压阀组进行控制,通过将不同挡位对应齿轮的齿根圆直径设置成不同规格,结合对离合器的电磁+液压组合控制来调整变速器不同挡位的输出速比;不仅有利于实现起步换挡过程的自动化,还可进行动态的起步及换挡控制,使得起步换挡过程更为平稳。

42.作为优选,所述第一输出齿轮111及第三输出齿轮117的齿根圆直径均小于与其啮合的第二输出齿轮116的齿根圆直径,第三输出齿轮117的齿根圆直径小于第四输出齿轮120的齿根圆直径,第五输出齿轮121的齿根圆直径小于第四输出齿轮120的齿根圆;当变速器被设置为一挡输出时,第一输出齿轮111、第二输出齿轮116、第三输出齿轮117、第四输出齿轮120及第五输出齿轮121的之间形成四级连续降速获得第一挡位速度;

43.当变速器被设置为二挡输出时,所述第三输出齿轮117、第四输出齿轮120及第五输出齿轮121之间形成两级连续降速获得第二挡位速度;

44.当变速器被设置为三挡输出时,所述变速器的输出速度接近或与变速器的输入速度相同。

45.作为优选,所述第一挡位的传动比为q1、第二挡位的传动比q2及第三挡位的传动比 q3的取值范围如下:q1∈[5.521,8.936],q2∈[2.807,4.543],q3∈[1.719,1.900]。

[0046]

具体地,所述传动比优选如表1所示的4组参数:

[0047]

表1变速器传动比

[0048]

[0049][0050]

作为一种较优的实施方案,该变速器还包括箱体,所述第一传动轴102、第二传动轴103、第三传动轴104及各传动轴上的齿轮、离合器均设置于该箱体内。

[0051]

作为一种较优的实施方案,所述液压控制装置2设置于箱体内,并分别与所述第一方向离合器108、第二方向离合器113、第一挡位离合器110、第二挡位离合器115及第三挡位离合器119连接,用以驱动其结合或分离,以确定变速器输出轴105的转速及转向。具体地:该液压控制装置2通过控制各挡位离合器的通断组合,实现各挡位间的切换;通过对相应方向离合器结合过程的动态控制,实现变速器平稳地起步换挡,进而实现速度和方向的变化。

[0052]

本实施例还提供一种变速器的液压控制装置2,该液压控制装置2可应用于上述的动力换挡变速器1中,其包括与油源205连接的液压控制油路及控制阀组,所述液压控制油路包括主油路及与该主油路连通的至少三条分油路,所述主油路上设置有油泵225,所述控制阀组设置于分油路上,用于控制各分油路的通断;优选地:所述控制阀组分别与第一方向离合器、第二方向离合器、第一挡位离合器、第二挡位离合器及第三挡位离合器连接,通过对各挡位离合器的控制通断,实现各挡位间的切换;通过对相应方向离合器结合过程的动态控制,实现变速器平稳地起步换挡。

[0053]

如图2所示,所述控制阀组设置包括第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208、第四电磁换向阀209、第一液压换向阀210、第二液压换向阀211、第三液压换向阀212、第四液压换向阀213、第一比例阀214及第二比例阀215,其中,所述第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208及第四电磁换向阀209分别连接于第一分油路201的下游(需要说明,这里假定以油路靠近油源205方向为上游,远离油源205 方向为下游);所述第一液压换向阀210连接于第二分油路202的下游,所述第三液压换向阀212与所述第一液压换向阀210连通;所述第一比例阀214及第二比例阀215分别与所述第三液压换向阀212连通;所述第四液压换向阀213连接于第三分油路203下游,所述第二液压换向阀211与所述第四液压换向阀连通,其中,第一比例阀214与第一方向离合器108 连接,用于控制第一方向离合器108与其所在传动轴的连接或断开,所述第二比例阀215与第二方向离合器113连接,用于控制第二方向离合器113与其所在传动轴的连接或断开;所述第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208及第四电磁换向阀209相互连通,并对第一换挡离合器、第二换挡离合器及第三换挡进行组合控制,这样,通过上述控制阀组的组合控制,实现对变速器的转动方向及输出速度的组合调节。

[0054]

作为一种较优的实施方案,所述第二分油路202的上游还设置有压力控制阀216,所述第二分油路202的下游还与第四液压换向阀213、第二液压换向阀211连通,该压力控制阀 216用于对与连通第一液压换向阀210、第二液压换向阀211、第三液压换向阀212及第四液压换向阀213的油路的油压进行微调。

[0055]

作为一种较优的实施方案,所述油泵225的输出端还连接有第四分油路204,四条分油路的上游的交汇处设置有压力测量装置217,所述第四分油路上设置有主压力阀227,该主压力阀227用于当所述交汇处压力过于限定压力时,将多余油压泄掉,从而使第一分油路201、第二分油路202及第三分油路203的油压维持在限定压力范围内。

[0056]

作为一种较优的实施方案,所述限定压力的取值范围为1.3-1.7mpa。

[0057]

作为一种较优的实施方案,所述第二分油路202连通第一液压换向阀210及第四液压换向阀213的通路上分别设置有第一单向阀218、第二单向阀219。

[0058]

作为一种较优的实施方案,所述第二分油路202及第三分油路203的上游分别设置第一节流阀220、第二节流阀221。

[0059]

作为一种较优的实施方案,所述油泵225的输出端还设置有安全阀224。

[0060]

作为一种较优的实施方案,所述第四分油路204的下游设置有第三节流阀222。

[0061]

作为一种较优的实施方案,所述第四分油路204的主压力阀227与第三节流阀222之间还设置有冷却器223。

[0062]

上述的动力换挡变速器1优选用于压路机上,基于此,本实施例还提供一种具有上述动力换挡变速器1的压路机。

[0063]

本实施例还提供一种动力换挡变速器1的控制系统,如图3所示,该系统包括:控制器 3、操作手柄4、采样单元5、挡位显示单元6及液压控制装置2,所述控制器3分别与所述操作手柄4、采样单元5、挡位显示单元6及液压控制装置2电性连接,其中:

[0064]

所述操作手柄4,用于发出方向、换挡、坡起、起振信号;

[0065]

所述采样单元5,用于采集当前变速器输出转速及车辆倾斜角度;

[0066]

所述挡位显示单元6,用于显示当前变速器的输出挡位、方向及诊断信息;

[0067]

所述液压控制装置2,包括与油源205连接的主油路及与该主油路连通的至少三条分油路,所述控制阀组设置于分油路上,所述控制阀组与动力换挡变速器1中的方向离合器、挡位离合器分别连接,通过控制各挡位离合器与相应传动轴的连接或断开,来调整变速器的输出传动比;通过对方向离合器主从动盘结合过程的动态控制,实现对方向离合器传递扭矩的动态调整,从而使起步换挡过程更为平顺;

[0068]

所述控制器3,响应于起步或换挡信号,调整挡位离合器的控制油压通断及连续调整方向离合器控制油压。

[0069]

作为一种较优的实施方案,如图2所示,所述液压控制装置2包括主油路及与该主油路连通的至少三条分油路,所述主油路上设置有油泵225,所述控制阀组设置于分油路上,用于控制各分油路的通断;

[0070]

所述控制阀组设置包括第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208、第四电磁换向阀209、第一液压换向阀210、第二液压换向阀211、第三液压换向阀212、第四液压换向阀213、第一比例阀214及第二比例阀215,其中,所述第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208及第四电磁换向阀209分别连接于第一分油路201 的下游(需要说明,这里假定以油路靠近油源205方向为上游,远离油源205方向为下游);所述第一液压换向阀210连接于第二分油路202的下游,所述第三液压换向阀212与所述第一液压换向阀210连通;所述第一比例阀214及第二比例阀215分别与所述第三液压换向阀 212连通;所述第四液压换向阀213连接于第三分油路203下游,所述第二液压换向阀

211 与所述第四液压换向阀连通,其中,如图2所示,第一比例阀214与第一方向离合器108连接,用于控制第一方向离合器108与其所在传动轴的连接或断开,所述第二比例阀215与第二方向离合器113连接,用于控制第二方向离合器113与其所在传动轴的连接或断开;所述第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208及第四电磁换向阀209相互连通,并对第一换挡离合器、第二换挡离合器及第三换挡进行组合控制,这样,通过上述控制阀组的组合控制,实现对变速器的转动方向及输出速度的组合调节。

[0071]

作为一种较优的实施方式,所述第二分油路202的上游还设置有压力控制阀216,所述第二分油路202的下游还与第四液压换向阀213、第二液压换向阀211连通,该压力控制阀 216用于对与连通第一液压换向阀210、第二液压换向阀211、第三液压换向阀212及第四液压换向阀213的油路的油压进行微调。

[0072]

作为一种较优的实施方式,所述油泵225的输出端还连接有第四分油路204,四条分油路的上游的交汇处设置有压力测量装置217,所述第四分油路上设置有主压力阀227,该主压力阀227用于当所述交汇处压力过于限定压力时,将多余油压泄掉,从而使第一分油路201、第二分油路202及第三分油路203的油压维持在限定压力范围内。

[0073]

控制阀组的挡位控制逻辑如表2所示:

[0074]

表2控制阀组的挡位控制逻辑

[0075][0076]

作为一种较优的实施方式,所述操作手柄4上设置有多个用于输入操作需求的控制按钮。

[0077]

作为一种较优的实施方式,所述采样单元包括分别设置于动力换挡变速器1的输入轴及输出轴的角速度传感器以及设置于动力换挡变速器1底部的坡度传感器。

[0078]

作为一种较优的实施方式,所述挡位显示单元6,用于显示当前变速器的输出挡位、行进方向及诊断信息。

[0079]

本实施例还提供一种基于上述动力换挡变速器的控制方法,如图4所示,该方法包括如下步骤:

[0080]

响应于起步或换挡需求,对相应挡位离合器施加压力,实现速度挡位的设定;

[0081]

对相应方向离合器的控制阀施加第一控制油压p1,使其主从动盘快速消除间隙,准备滑磨;

[0082]

快速降低所述控制阀的控制油压至有效滑磨压力附近,使方向离合器主从动盘开始滑磨;

[0083]

逐渐平缓增加所述控制阀的控制油压,使控制阀驱动方向离合器主从动盘逐渐增加传递的扭矩,使主从动盘连接的齿轮转速逐渐接近;

[0084]

当控制阀的控制油压增加至全压力p时,方向离合器主从动盘完全结合,从而与方向离合器连接的齿轮同步转动。

[0085]

作为一种较优的实施方式,所述对相应挡位离合器施加压力,实现挡位设定,具体为:向与挡位离合器连接的换向阀施加油压,使该控制阀推动挡位离合器主从动盘结合,使与主从动盘连接的齿轮能同步转动。

[0086]

作为一种较优的实施方式,所述第一油压p1∈[1/4p,2/5p]。当全压力为20bar时,p1 优选为6bar。

[0087]

作为一种较优的实施方式,如图5所示,当起步换挡需求为平地起步或平地换挡时,增加控制阀的控制油压至全压力所需时间t1为2-3s,该过程为平缓升压过程,从而起步或换挡过程较为平顺。

[0088]

作为一种较优的实施方式,如图6所示,当起步需求为坡道起步时,所述增加所述控制阀的控制油压至全压力,具体包括消除间隙升压阶段及快速结合升压阶段,其中,消除间隙升压阶段耗时t2为40-100ms,快速升压阶段耗时t3为60-100ms,这一过程相较于平地起步过程更为快速,目的在于使相应的方向离合器主从动盘快速结合,目的在于使相应的方向离合器连接的齿轮快速同步,从而保证压路机等重型机械的快速起步,避免溜坡。

[0089]

作为一种较优的实施方式,所述有效滑磨压力对应的控制油压p2∈[1/5p,1/4p]。

[0090]

作为一种较优的实施方式,该方法还包括,响应于动力换向需求,控制当前方向离合器断开,当动力换挡变速器输出速度低于设定的安全换向速度时,控制另一方向离合器平缓结合,执行反向平顺起步动作。

[0091]

作为一种较优的实施方式,响应于刹车信号,控制方向离合器断开,直至刹车信号取消后,若当前处于1挡或2挡,则同挡位起步;若当前挡位为3挡,则自2挡起步,再升至3 挡。

[0092]

本实施例还提供一种单钢轮压路机,其具有上述的起步换挡控制系统。

[0093]

本实施例提供一种单钢轮压路机的起步换挡控制方法,如图7及图8所示,包括如下步骤:

[0094]

响应于起步信号或者换挡信号,断开发动机与变速器传动部分的连接,使发动机的转速在t1时间内由油门控制转速降至设定的起步换挡速度,并保持;

[0095]

给动力换挡变速器1中的对应挡位离合器施加压力,实现速度挡位的设定;给动力换挡变速器1的方向离合器施加压力,使其在t2时间内逐渐与发动机输出轴建立连接,从而使变速器的输出速度升至按传动比获得的第一速度;

[0096]

控制发动机转速在t3时间内升至原油门控制转速,变速器转速跟随其上升至设定挡位的输出速度,其中,200ms≤t1≤500ms,2s≤t2≤3s,2s≤t3≤3s。起步或换挡开始时控制发动机降速至设定的起步换挡速度,有利于降低离合器结合时的损耗,也有利于平顺起步和换挡;在完成起步和换挡后控制发动机逐渐加速至原油门控制转速,动力换挡变速器1跟随其加速,这样,通过对发动机和变速器的联控,可以使车辆起步换挡过程平稳,而且又

能随发动机平缓恢复速度而平稳加速。

[0097]

作为一种较优的实施方式,所述发动机的油门控制转速一般为1000-2200r/min,其设定的起步换挡速度为800r/min-900r/min。

[0098]

作为一种较优的实施方式,所述设定的起步换挡速度优选设定为850r/min。

[0099]

作为一种较优的实施方式,所述t1优选为350ms,所述t2优选为2.5s,所述t3优选为 2.5s。

[0100]

一种单钢轮压路机的起步换挡控制系统,如图3所示,该系统包括:控制器3、操作手柄4、采样单元5、挡位显示单元6及液压控制装置2,所述控制器3分别与所述操作手柄4、采样单元5、挡位显示单元6及液压控制装置2电性连接,其中:

[0101]

所述操作手柄4,用于发出方向、换挡、坡起及起振信号;

[0102]

所述采样单元5,用于采集当前发动机、变速器的输出转速及车辆倾斜角度;

[0103]

所述挡位显示单元6,用于显示当前变速器的输出挡位、变速器的传动方向及诊断信息;

[0104]

所述液压控制装置2,包括与油源205连接的主油路及与该主油路连通的至少三条分油路,所述控制阀组设置于分油路上,所述控制阀组与动力换挡变速器1中的方向离合器、挡位离合器分别连接,通过控制各挡位离合器与相应传动轴的连接或断开,来调整变速器的输出传动比;通过对方向离合器主从动盘结合过程的动态控制,实现对方向离合器传递扭矩的动态调整,从而使起步换挡过程更为平顺;

[0105]

所述控制器3,响应于起步或换挡信号,控制变速器中相应方向离合器断开与发动机的连接,控制发动机的转速在t1时间内由油门控制转速降至起步换挡设定速度;

[0106]

给动力换挡变速器1中的对应挡位离合器施加压力,实现速度挡位的设定;给动力换挡变速器1的方向离合器施加压力,使其在t2时间内逐渐与发动机输出轴建立连接,从而使变速器的输出速度升至按传动比获得的第一速度;

[0107]

控制发动机转速在t3时间内升至原油门控制转速,变速器转速跟随其上升至设定挡位的输出速度。

[0108]

作为一种优选的实施方式,所述液压控制装置2包括主油路及与该主油路连通的至少三条分油路,所述主油路上设置有油泵225,所述控制阀组设置于分油路上,用于控制各分油路的通断;

[0109]

所述控制阀组设置包括第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208、第四电磁换向阀209、第一液压换向阀210、第二液压换向阀211、第三液压换向阀212、第四液压换向阀213、第一比例阀214及第二比例阀215,其中,所述第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208及第四电磁换向阀209分别连接于第一分油路201 的下游(需要说明,这里假定以油路靠近油源205方向为上游,远离油源205方向为下游);所述第一液压换向阀210连接于第二分油路202的下游,所述第三液压换向阀212与所述第一液压换向阀210连通;所述第一比例阀214及第二比例阀215分别与所述第三液压换向阀 212连通;所述第四液压换向阀213连接于第三分油路203下游,所述第二液压换向阀211 与所述第四液压换向阀连通,其中,如图2所示,第一比例阀214与第一方向离合器108连接,用于控制第一方向离合器108与其所在传动轴的连接或断开,所述第二比例阀215与第二方向离合器113连接,用于控制第二方向离合器113与其所在传动轴的连接或断开;所

述第一电磁换向阀206、第二电磁换向阀207、第三电磁换向阀208及第四电磁换向阀209相互连通,并对第一换挡离合器、第二换挡离合器及第三换挡进行组合控制,这样,通过上述控制阀组的组合控制,实现对变速器的转动方向及输出速度的组合调节。

[0110]

作为一种较优的实施方式,所述第二分油路202的上游还设置有压力控制阀216,所述第二分油路202的下游还与第四液压换向阀213、第二液压换向阀211连通,该压力控制阀 216用于对与连通第一液压换向阀210、第二液压换向阀211、第三液压换向阀212及第四液压换向阀213的油路的油压进行微调。

[0111]

作为一种较优的实施方式,所述油泵225的输出端还连接有第四分油路204,四条分油路的上游的交汇处设置有压力测量装置217,所述第四分油路上设置有主压力阀227,该主压力阀227用于当所述交汇处压力过于限定压力时,将多余油压泄掉,从而使第一分油路201、第二分油路202及第三分油路203的油压维持在限定压力范围内。

[0112]

作为一种较优的实施方式,所述操作手柄4上设置有多个用于输入操作需求的控制按钮。

[0113]

作为一种较优的实施方式,所述采样单元5包括分别设置于动力换挡变速器1的输入轴及输出轴的角速度传感器以及设置于动力换挡变速器1底部的坡度传感器。

[0114]

作为一种较优的实施方式,所述挡位显示单元6,用于显示当前变速器的输出挡位、方向及诊断信息。

[0115]

本实施例还提供一种计算机可读存储介质,该存储介质内存储有计算机程序,该计算机程序被处理执行时,实现上述的起步换挡控制方法。

[0116]

此外,需要说明的是:

[0117]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0118]

尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在不脱离本实用新型的原理和宗旨的情况下在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1