驻车系统用复位弹簧、驻车系统及车辆动力总成的制作方法

1.本实用新型涉及车辆的驻车系统的结构,具体地涉及用于车辆的驻车系统用复位弹簧、包括该复位弹簧的驻车系统以及包括该驻车系统的车辆动力总成。

背景技术:

2.目前,无论是在传统的内燃机车辆中,还是混合动力车辆中,车辆一般都采用驻车系统用于实现和解除车辆的驻车制动功能。

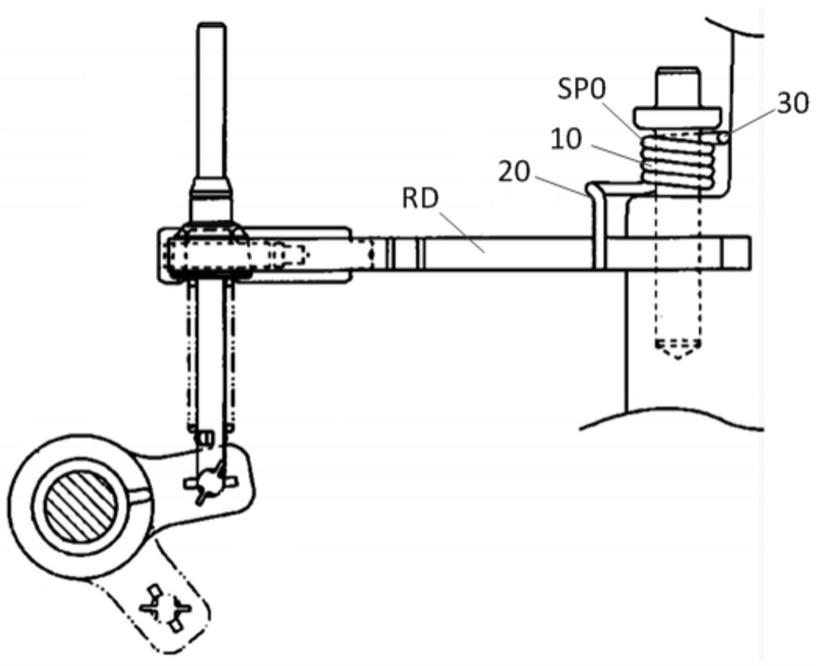

3.图1a和图1b示出了一种现有的驻车系统的结构。如图1a和图1b所示,该驻车系统包括驻车齿轮gr和驻车杆rd。驻车齿轮gr以抗扭的方式设置于车辆的动力总成的变速器的传动轴(例如输出轴),使得驻车齿轮gr能够随着该传动轴一起转动或同时停止转动。驻车齿轮gr的外周部形成有沿着其周向分布的多个接合齿。驻车杆rd能够相对于所述驻车齿轮gr沿着接近和远离该驻车齿轮gr的方向转动,使得驻车杆rd的接合部与驻车齿轮gr的接合齿接合和解除接合。这样,当驻车杆rd的接合部与驻车齿轮gr的接合齿接合时,驻车系统实现车辆的驻车制动;当驻车杆rd的接合部与驻车齿轮gr 的接合齿解除接合时,驻车系统解除车辆的驻车制动,车辆的动力源(例如发动机)的驱动力和扭矩能够顺利传递到车轮。

4.另外,该驻车系统还包括设置于车辆的动力总成的变速器的壳体且用于使驻车杆rd复位的复位弹簧sp0。具体地,如图1a和图1b所示,复位弹簧sp0 包括形成为圆柱螺旋线圈的主体部10以及从主体部10的轴向两侧端延伸出的臂部20和固定部30,对应地动力总成的变速器的壳体形成有凸部。该在复位弹簧sp0的主体部10套装于该凸部的情况下,臂部20从主体部10的轴向一侧的端部(图1a中的下侧的端部)朝向轴向一侧延伸出足够的长度以卡接于驻车杆rd,固定部30从主体部10的轴向另一侧的端部(图1a中的上侧的端部)延伸出以抵接于壳体,这样才能保证复位弹簧sp0对驻车杆rd施加实现复位的弹簧力。

5.但是,由于从复位弹簧sp0的主体部10的轴向一侧的端部延伸出的臂部 20还需要朝向轴向一侧继续延伸足够的长度,导致整个复位弹簧sp0在主体部10的轴向上的尺寸较大,因而导致该复位弹簧sp0存在需要占用较大的安装空间及安装不便等安装性问题。

技术实现要素:

6.实用新型要解决的问题

7.基于上述现有技术的问题,本实用新型的一个目的在于提供一种新型的驻车系统用复位弹簧,其与上述背景技术中说明的复位弹簧相比有效地缩短了轴向尺寸,从而提高了复位弹簧的安装性。本实用新型的另一个目的在于提供一种包括上述复位弹簧的驻车系统以及包括该驻车系统的车辆动力总成。

8.为了实现上述目的,本实用新型采用如下的技术方案。

9.用于解决问题的方案

10.本实用新型的第1技术方案提供一种驻车系统用复位弹簧,所述驻车系统用复位弹簧用于所述驻车系统的驻车杆的复位,所述驻车系统用复位弹簧包括:

11.主体部,所述主体部为适于被支承的线圈并且具有轴向、径向和周向;

12.臂部,所述臂部从所述主体部的轴向一侧的端部延伸出,所述臂部形成为朝向所述主体部的轴向另一侧弯折的、适于连接所述驻车杆的弯折形状;以及

13.固定部,所述固定部从所述主体部的所述轴向另一侧的端部延伸出。

14.本实用新型的第2技术方案提供一种驻车系统用复位弹簧,所述臂部包括彼此相连的第一伸出部和第一弯折部,所述第一伸出部从所述主体部的轴向一侧的端部向远离所述主体部的方向延伸出,所述第一弯折部从所述第一伸出部的远离所述主体部的端部沿着所述轴向朝向所述轴向另一侧延伸。

15.本实用新型的第3技术方案提供一种驻车系统用复位弹簧,所述臂部还包括第二弯折部,所述第二弯折部从所述第一弯折部的远离所述第一伸出部的端部朝向远离所述主体部的方向弯折。

16.本实用新型的第4技术方案提供一种驻车系统用复位弹簧,在沿着所述轴向观察的视图中,所述第一伸出部、所述第一弯折部和所述第二弯折部位于同一直线。

17.本实用新型的第5技术方案提供一种驻车系统用复位弹簧,所述第一伸出部的至少一部分朝向远离所述主体部的方向延伸的同时朝向所述轴向一侧倾斜地延伸。

18.本实用新型的第6技术方案提供一种驻车系统用复位弹簧,所述主体部形成为螺旋线圈。

19.本实用新型的第7技术方案提供一种驻车系统用复位弹簧,在从所述轴向另一侧朝向所述轴向一侧沿着所述轴向观察时,所述主体部的线圈从所述轴向一侧的端部起顺时针卷绕到所述轴向另一侧的端部。

20.本实用新型的第8技术方案提供一种驻车系统用复位弹簧,在从所述轴向另一侧朝向所述轴向一侧沿着所述轴向观察时,所述驻车系统用复位弹簧在所述臂部被所述驻车杆拉拽的状态下所述主体部的线圈以顺时针方向卷绕的方式施力。

21.本实用新型的第9技术方案提供一种驻车系统用复位弹簧,所述固定部包括第二伸出部和第三弯折部,所述第二伸出部从所述主体部的所述轴向另一侧的端部向远离所述主体部的方向延伸出,所述第三弯折部从所述第二伸出部的远离所述主体部的端部相对于所述第二伸出部弯折。

22.本实用新型的第10技术方案提供一种驻车系统用复位弹簧,所述驻车系统用复位弹簧用于所述驻车系统的驻车杆的复位,所述驻车系统用复位弹簧包括:

23.主体部,所述主体部为适于被轴支承的线圈并且具有轴向、径向和周向,在安装状态下,所述主体部的所述轴向一侧位于供所述主体部套装的轴的基端固定侧,所述主体部的所述轴向另一侧位于所述轴的基端固定侧的相反侧;

24.臂部,所述臂部从所述主体部的所述轴向一侧的端部延伸出,所述臂部形成为朝向所述轴向另一侧弯折的、适于连接所述驻车杆的弯折形状;以及

25.固定部,所述固定部从所述主体部的所述轴向另一侧的端部延伸出而适于抵接收纳所述驻车系统的壳体来实现固定。

26.本实用新型的第11技术方案提供一种驻车系统,所述驻车系统包括:

27.驻车齿轮;

28.驻车杆,所述驻车杆能够与所述驻车齿轮接合和分离;以及

29.以上技术方案中任意一项技术方案所述的驻车系统用复位弹簧,所述驻车系统用复位弹簧能够在所述驻车杆与所述驻车齿轮接合的状态下对所述驻车杆施加使所述驻车杆与所述驻车齿轮分离的弹簧力。

30.本实用新型的第12技术方案提供一种车辆动力总成,所述车辆动力总成包括根据第11技术方案所述的驻车系统。

31.本实用新型的第13技术方案提供一种车辆动力总成,所述车辆动力总成还具有内设所述驻车系统的壳体,所述壳体具有:

32.凸部,所述驻车系统用复位弹簧套设于作为轴的所述凸部;以及

33.卡定部,所述驻车系统用复位弹簧的固定部抵接于所述卡定部。

34.本实用新型的第14技术方案提供一种车辆动力总成,所述卡定部与所述凸部沿着相同的突出方向突出,在所述突出方向上,所述卡定部的高度大于所述凸部的高度。

35.本实用新型的第15技术方案提供一种车辆动力总成,所述卡定部与所述凸部沿着相同的突出方向突出,在所述突出方向上,所述卡定部超过所述凸部的部分的高度为所述凸部的高度的至少0.5倍。

36.实用新型的效果

37.通过采用上述技术方案,本实用新型提供了一种新型的驻车系统用复位弹簧,该复位弹簧包括形成为适于被支承的线圈的主体部以及从主体部的轴向一侧的端部延伸出的臂部,该臂部在从主体部的轴向一侧的端部延伸出的情况下形成朝向轴向另一侧弯折的、适于连接驻车杆的弯折形状。这样,与背景技术中说明的用于驻车系统的复位弹簧相比,根据本实用新型的复位弹簧有效地缩短了轴向尺寸,从而改善了复位弹簧的安装性。

38.进一步地,本实用新型还提供了包括上述复位弹簧的驻车系统以及包括该驻车系统的车辆动力总成,该驻车系统由于包括了上述复位弹簧而能够使得其内部结构更紧凑,进一步地使得有利于包括该驻车系统的车辆动力总成的小型化。

附图说明

39.图1a是示出了一种现有的用于车辆的驻车系统的结构的示意图。

40.图1b是示出了图1a中的驻车系统的结构的另一示意图。

41.图2a是示出了根据本实用新型的一实施方式的复位弹簧的结构的示意图。

42.图2b是示出了图2a中的复位弹簧的结构的另一示意图,其示出了沿着该复位弹簧的主体部的轴向观察该复位弹簧的轴向视图。

43.图3是示出了包括图2a中的复位弹簧的驻车系统的结构的示意图。

44.图4a是示出了包括图3中示出的驻车系统的车辆动力总成的结构的局部示意图。

45.图4b和图4c是示出了图4a中的车辆动力总成的驻车系统与其它部件之间的装配关系的局部示意图。

具体实施方式

46.下面对照附图说明本实用新型的实施方式。为了易于理解,在各附图所示的要素中可能包含尺寸和比例尺等与实际的尺寸和比例尺等不同地表示的要素。另外,上下左右前后等是为了便于说明本实用新型的驻车系统用复位弹簧、驻车系统及车辆动力总成和而

设定的,并不必等同于安装于车辆后的实际方向。

47.在本实用新型中,除非另有说明,否则轴向、径向和周向分别是指复位弹簧的主体部的轴向、径向和周向;轴向一侧是指图2a中的下侧,轴向另一侧是指图2a中的上侧。另外,两个部件之间“抗扭”表示两个部件不能相对转动。

48.以下将首先结合说明书附图说明根据本实用新型的一实施方式的复位弹簧的结构。

49.(复位弹簧sp的结构)

50.根据本实用新型的一实施方式的复位弹簧用于驻车系统的驻车杆的复位。如图2a和图2b所示,该复位弹簧sp包括形成为一体的主体部1、臂部2 和固定部3。

51.在本实施方式中,主体部1为线圈,优选地为通过螺旋状卷绕的线圈。例如可以是金属形成的圆柱螺旋线圈。为了与驻车系统p的驻车杆rd(参见图3)匹配,主体部1的线圈具有预定的卷绕方向。在如图2b所示的轴向视图中,当从轴向另一侧朝向轴向一侧沿着轴向观察时,主体部1的线圈从其轴向另一侧的端部起顺时针卷绕到轴向一侧的端部;也就是说,当从轴向一侧朝向轴向另一侧沿着轴向a观察时,主体部1的线圈从其轴向一侧的端部起逆时针卷绕到轴向另一侧的端部。这样,复位弹簧sp在臂部2被驻车杆rd拉拽的状态下主体部1的线圈以顺时针方向卷绕的方式施力。通过设置这样卷绕的线圈,能够保证固定部3有效地卡接于下述的卡定部pt2。

52.另外,为了保证主体部1的轴向尺寸足够小,主体部1的线圈具有在轴向 a上排列的三个匝圈。各匝圈沿着周向c连续地延伸一周,并且相邻的两个匝圈在轴向a上紧贴在一起。各匝圈内部包围的中空部分的径向r上的尺寸相同,并且其大小能确保主体部1套装于下述的壳体h的凸部pt1(参见图4b 和图4c)。

53.在本实施方式中,臂部2从主体部1的轴向一侧的端部延伸出并且具有朝向轴向另一侧弯折的弯折形状。具体地,主体部1具有从主体部1的轴向一侧的端部顺次连接的第一伸出部21、第一弯折部22和第二弯折部23。为了便于弯折加工,如图2b所示,在沿着轴向a观察的视图中,第一伸出部21、第一弯折部22和第二弯折部23位于同一直线。

54.第一伸出部21从主体部1的轴向一侧的端部以与周向c大致相切的方式延伸出。第一伸出部21从主体部1的轴向一侧的端部朝向远离主体部1的方向 (延伸趋势为大致朝向径向外侧)延伸,同时朝向轴向一侧倾斜地延伸,或者,在靠近第一弯折部22的部分还同时朝向轴向一侧倾斜地延伸,以便于第一弯折部22从第一伸出部21的远离主体部1的端部沿着轴向a朝向轴向另一侧弯折。第一伸出部21可以具有相对于轴向a的倾斜角度不同的多段部分。具体地,第一伸出部21从主体部1的轴向一侧的端部起顺次包括第一段部分 211和第二段部分212。在图2a所示的视图中,第一段部分211相对与主体部1 的倾斜角度小于第二段部分212相对主体部1的倾斜角度。

55.第一弯折部22从第一伸出部21的远离主体部1的端部沿着轴向a朝向轴向另一侧延伸,优选地为向轴向另一侧直线状延伸。第一弯折部22用于安装于驻车系统p的驻车杆rd。例如,第一弯折部22穿过驻车系统p的驻车杆rd 的安装孔(参见图3),从而勾住驻车杆rd以使得臂部2与驻车杆rd实现卡接。

56.第二弯折部23从第一弯折部22的远离第一伸出部21的端部朝向远离主体部1的方向(延伸趋势为大致朝向径向外侧)弯折并且优选地直线状地延伸。第二弯折部23用于安装

于驻车系统p的驻车杆rd。例如,在第一弯折部 22穿过驻车杆rd的安装孔的状态下,第二弯折部23用于防止第一弯折部22 从安装孔不期望地脱出。

57.在本实施方式中,固定部3从主体部1的轴向另一侧的端部延伸出。固定部3朝向远离主体部1(延伸趋势为大致朝向径向外侧)延伸的同时朝向轴向另一侧倾斜地延伸。具体地,固定部3具有从主体部1的轴向另一侧的端部顺次连接的第二伸出部31和第三弯折部32。第二伸出部31从主体部1的轴向另一侧的端部以与周向c大致相切的方式延伸出。第三弯折部32从第二伸出部 31的远离主体部1的端部相对于第二伸出部31弯折,利用第三弯折部32能够使得固定部3卡接于下述的壳体h的卡定部pt2(参见图4b和图4c)。

58.通过采用上述结构,与背景技术中说明的复位弹簧sp0相比,根据本实用新型的一实施方式的复位弹簧sp显著缩小了轴向尺寸。由于复位弹簧sp 的臂部2具有上述弯折形状以与驻车杆相连,能够抑制复位弹簧sp朝向轴向一侧突出,防止了复位弹簧sp在轴向a上大型化,改善了该复位弹簧sp的安装性。

59.以下将结合说明书附图说明包括上述复位弹簧sp的驻车系统p的结构。

60.(驻车系统p的结构)

61.如图3所示,根据本实用新型的驻车系统p包括驻车齿轮gr、驻车杆rd。与图1a和图1b不同的是,本实用新型的驻车系统p采用了根据本实用新型的一实施方式的复位弹簧sp,且相应地改变了复位弹簧sp配合的其他结构。

62.驻车齿轮gr以抗扭的方式设置于车辆的变速器tm的输出轴s(参见图 4a),使得驻车齿轮gr与变速器tm的输出轴s两者一起转动或同时停止转动。驻车杆rd绕着固定于变速器tm的壳体h的轴能够在预定范围内转动,从而使得驻车杆rd能够与驻车齿轮gr受控地接合和分离。复位弹簧sp能够在驻车杆rd与驻车齿轮gr接合的状态下对驻车杆rd施加使驻车杆rd与驻车齿轮gr分离的弹簧力。这样,当需要驻车系统p解除驻车制动功能时,复位弹簧sp能够使得驻车杆rd与驻车齿轮gr分离。

63.以下将结合说明书附图说明包括上述驻车系统p的车辆动力总成的结构。

64.(车辆动力总成的结构)

65.如图4a所示,根据本实用新型的车辆动力总成包括发动机ice、变速器 tm(包括上述驻车系统p)和差速器dm。发动机ice作为车辆的动力源提供驱动车轮wh行进的驱动力和扭矩。变速器tm包括壳体h以及设置于壳体h 内部的多个传动轴以及以设置于各传动轴的传动齿轮,变速器tm的输入轴与发动机ice传动联接以接收来自发动机ice的驱动力和扭矩,变速器tm的输出轴s与差速器dm传动联接以将来自发动机ice的驱动力和扭矩经由差速器dm和半轴传递到车轮wh。在图4a所示的车辆动力总成中,驻车系统p设置于靠近变速器tm的输出轴s的位置处。

66.如图4a至图4c所示,壳体h形成有朝向壳体h的内部突出的凸部pt1和卡定部pt2。凸部pt1和卡定部pt2形成为沿着相同的突出方向突出的结构,卡定部pt2的在突出方向上的高度大于凸部pt1的在突出方向上的高度。优选地,卡定部pt2的在突出方向上超过凸部pt1的部分的高度为凸部pt1的高度的至少0.5倍。凸部pt1用作支承轴,其可以为圆柱形状。复位弹簧sp的主体部1套装于凸部pt1,并使得复位弹簧sp的主体部1的轴向一侧的端部位于凸部pt1的基端部,且复位弹簧sp的主体部1的轴向另一侧的端部朝向位于凸部 pt1的顶端部。复位弹簧sp的固定部3的第三弯折部32抵接于卡定部pt2,这样在卡定部pt2的突出高

度大于凸部pt1的突出高度的情况下,即使当臂部2 被驻车杆rd拉拽时固定部3向卡定部pt2的顶端侧移动,也能够防止出现固定部3与卡定部pt2不期望地脱离的情况。复位弹簧sp的臂部2的第一伸出部 21延伸到驻车杆rd的安装孔处,进而第一弯折部22穿过驻车杆rd的安装孔,第二弯折部23相对于第一弯折部22弯折以卡接于驻车杆rd,防止第一弯折部22从安装孔不期望地脱出。这样,复位弹簧sp作为扭力弹簧对驻车杆rd 起复位作用。

67.通过采用上述安装方式,复位弹簧sp的主体部1与驻车杆rd能够在轴向 a(也就是驻车杆rd的厚度方向)上重叠配置,从而有利于驻车系统p的结构紧凑化,进而使得有利于整个车辆动力总成的结构的小型化。

68.以下,说明本实用新型的实施方式的技术效果。

69.采用本实施方式的驻车系统用复位弹簧sp,驻车系统用复位弹簧sp用于驻车系统p的驻车杆rd的复位,驻车系统用复位弹簧sp包括:主体部1,其为适于被支承的线圈并且具有轴向a、径向r和周向c;臂部2,其从主体部1 的轴向一侧的端部延伸出,臂部2形成为朝向主体部1的轴向另一侧弯折的、适于连接驻车杆rd的弯折形状;以及固定部3,其从主体部1的轴向另一侧的端部延伸出。因此,能够对驻车杆rd发挥复位作用的同时有效地缩短复位弹簧sp的轴向尺寸,从而提高复位弹簧sp的安装性。

70.采用本实施方式的驻车系统用复位弹簧sp,臂部2包括彼此相连的第一伸出部21和第一弯折部22,第一伸出部21从主体部1的轴向一侧的端部向远离主体部1的方向延伸出,第一弯折部22从第一伸出部21的远离主体部1的端部沿着轴向a朝向轴向另一侧延伸。因此,复位弹簧sp的结构与驻车杆rd 相配合,能够保证在有效缩短了复位弹簧sp的轴向尺寸的情况下不影响臂部 2固定于驻车杆rd的固定效果。

71.采用本实施方式的驻车系统用复位弹簧sp,臂部2还包括第二弯折部23,第二弯折部23从第一弯折部22的远离第一伸出部21的端部朝向远离主体部1 的方向弯折。因此,利用第二弯折部23能够进一步确保臂部2固定于驻车杆 rd。

72.采用本实施方式的驻车系统用复位弹簧sp,在沿着轴向a观察的视图中,第一伸出部21、第一弯折部22和第二弯折部23位于同一直线。因此,便于第一伸出部21、第一弯折部22和第二弯折部23的机械加工成型。

73.采用本实施方式的驻车系统用复位弹簧sp,第一伸出部21的至少一部分朝向远离主体部1的方向延伸的同时朝向轴向一侧倾斜地延伸。因此,有利于以简单的方式配合主体部1形成第一伸出部21,也有利于从第一伸出部21 弯折形成第一弯折部22,并且能够避免第一弯折部22与驻车杆rd不恰当地抵接。

74.采用本实施方式的驻车系统用复位弹簧sp,主体部1形成为螺旋线圈。因此,主体部1具有简单实用的弹簧构造。

75.采用本实施方式的驻车系统用复位弹簧sp,在从轴向另一侧朝向轴向一侧沿着轴向a观察时,主体部1的线圈从轴向一侧的端部起顺时针卷绕到轴向另一侧的端部。因此,主体部1的线圈的卷绕方向与驻车杆rd的结构配合,能够有效地将固定部3卡接于变速器tm的卡定部pt2,使复位弹簧sp有效地施力。

76.采用本实施方式的驻车系统用复位弹簧sp,在从轴向另一侧朝向轴向一侧沿着轴向a观察时,驻车系统用复位弹簧sp在臂部2被驻车杆rd拉拽的状态下主体部1的线圈以顺时针方向卷绕的方式施力。因此,主体部1的线圈的卷绕方向与驻车杆rd的结构配合,能够

有效地将固定部3卡接于变速器tm 的卡定部pt2,使复位弹簧sp有效地施力。

77.采用本实施方式的驻车系统用复位弹簧sp,固定部3包括第二伸出部31 和第三弯折部32,第二伸出部31从主体部1的轴向另一侧的端部向远离主体部1的方向延伸出,第三弯折部32从第二伸出部31的远离主体部1的端部相对于第二伸出部31弯折。因此,有利于固定部3卡接于变速器tm的卡定部pt2。

78.采用本实施方式的驻车系统用复位弹簧sp,驻车系统用复位弹簧sp用于驻车系统p的驻车杆rd的复位,驻车系统用复位弹簧sp包括:主体部1,其为适于被轴支承的线圈并且具有轴向a、径向r和周向c,在安装状态下,主体部1的轴向一侧位于供主体部1套装的轴(凸部pt1)的基端固定侧,主体部1的轴向另一侧位于轴的基端固定侧的相反侧;臂部2,其从主体部1的轴向一侧的端部延伸出,臂部2形成为朝向轴向另一侧弯折的、适于连接驻车杆rd的弯折形状;以及固定部3,其从主体部1的轴向另一侧的端部延伸出而适于抵接收纳驻车系统p的壳体h来实现固定。因此,能够对驻车杆rd发挥复位作用的同时有效地缩短复位弹簧sp的轴向尺寸,从而提高复位弹簧sp 的安装性。

79.采用本实施方式的驻车系统p,其包括:驻车齿轮gr;驻车杆rd,其能够与驻车齿轮gr受控地接合和分离;以及以上技术方案中任意一项技术方案的驻车系统用复位弹簧sp,驻车系统用复位弹簧sp能够在驻车杆rd与驻车齿轮gr接合的状态下对驻车杆rd施加使驻车杆rd与驻车齿轮gr分离的弹簧力。因此,能够以紧凑的结果构造驻车系统p。

80.采用本实施方式的车辆动力总成,其包括上述驻车系统。因此,有利于车辆动力总成的小型化。

81.采用本实施方式的车辆动力总成,该车辆动力总成还具有内设驻车系统p的壳体h,壳体h具有:凸部pt1,驻车系统用复位弹簧sp套设于作为轴的凸部pt1;以及卡定部pt2,驻车系统用复位弹簧sp的固定部3抵接于卡定部 pt2。因此,能够使得驻车系统用复位弹簧sp作为扭簧发挥使驻车杆rd复位的功能。

82.采用本实施方式的车辆动力总成,卡定部pt2与凸部pt1沿着相同的突出方向突出,在突出方向上,卡定部pt2的高度大于凸部pt1的高度。因此,能够防止复位弹簧sp的固定部3不期望地从卡定部pt2脱离。

83.采用本实施方式的车辆动力总成,卡定部pt2与凸部pt1沿着相同的突出方向突出,在突出方向上,卡定部pt2超过凸部pt1的部分的高度为凸部 pt1的高度的至少0.5倍。因此,能够进一步防止复位弹簧sp的固定部3不期望地从卡定部pt2脱离。

84.应当理解,上述实施方式仅是示例性的,不用于限制本实用新型。本领域技术人员可以在本实用新型的教导下对上述实施方式做出各种变型和改变,而不脱离本实用新型的范围。另外,还进行如下补充说明。

85.i.虽然在以上的具体实施方式中说明了主体部1形成为圆柱螺旋线圈且具有在轴向a上排列的三个匝圈,但是本实用新型不限于此。只要满足主体部1能够提供足够的弹簧刚度和弹簧容量并且不会额外增大主体部1的轴向尺寸,该主体部1还可以形成为圆锥螺旋线圈或者其它形式的线圈,并且主体部1的在轴向a上排列的匝圈的数量不限于三个,而是可以根据需要进行选择。

86.ii.虽然在以上的具体实施方式中说明了,复位弹簧sp以其轴向一侧的端部位于凸部pt1的基端部且轴向另一侧的端部位于凸部pt1的顶端部的方式套装于凸部pt1,但是

本实用新型不限于此。可以采用使复位弹簧sp的轴向一侧的端部位于凸部pt1的顶端部且轴向另一侧的端部位于凸部pt1的基端部的方式套装于凸部pt1。

87.iii.虽然在以上的具体实施方式中说明了,当从轴向一侧朝向轴向另一侧观察时复位弹簧sp的主体部1的线圈顺时针卷绕,但是本实用新型不限于此。根据需要可以采用当从轴向一侧朝向轴向另一侧观察时复位弹簧sp的主体部1的线圈逆时针卷绕的方案。

88.iv.虽然在以上的具体实施方式中没有明确说明,但是应当理解,驻车系统p还包括根据需要克服复位弹簧sp的弹簧力使驻车杆rd与驻车齿轮gr 接合的驱动系统,该驱动系统可以是电磁阀系统或者其它的动力系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1