一种箔片组件、轴承组件及箔片动压气体径向轴承

1.本技术属于气体轴承领域,特别是涉及一种箔片组件、轴承组件及箔片动压气体径向轴承。

背景技术:

2.氢能与燃料电池被认为是全球未来能源战略的重要组成和能源技术革命的重要方向,美国、日本、德国等发达国家已将氢能规划上升到国家能源战略高度。“氢能与燃料电池技术”在我国《能源技术革命创新行动计划(2016-2030年)》中被列为能源技术革命创新行动中的重点任务,也在《国家创新驱动发展战略纲要》中被列为国家的战略任务。

3.当前,制约氢能与燃料电池汽车发展的技术瓶颈之一是关键辅助部件高效稳定运行。离心空压机是燃料电池系统的核心部件之一,要求清洁、无油、高效,为燃料电池汽车提供足量空气,以满足燃料电池系统的运行要求。气体箔片轴承是离心空压机系统的关键部件,具有摩擦损耗小、高温稳定性好、无需润滑、辅助设备少及几乎不维护等一系列优点,其性能优劣与空压机可靠运行息息相关。

4.虽然气体箔片轴承在燃料电池汽车空压机中已有应用,但尚不成熟,受制于自身特点带来很多技术难点,限制了空压机国产化的进程。为了满足电堆对空气流量和压力的要求,燃料电池汽车用空压机最高转速达到10万转左右,高转速下轴承-转子系统抗冲击能力低,转子轴稳定性差。目前。燃料电池汽车用空压机启停次数为10万次左右,距离美国能源部(doe) 提出2020年启停25万次目标相差甚远。转子轴启动前,转子与气体箔片轴承之间没有相对运动,导致空压机启动期间,转子与轴承间为直接接触的干摩擦状态。空压机反复多次启停,引起气体轴承箔片与转子间摩擦磨损严重,减少了系统使用寿命。气体箔片轴承高速下稳定性差及启停期间磨损,导致空压机高速下振动,运转稳定性差,严重制约整个氢燃料电池汽车产业的发展。

技术实现要素:

5.1.要解决的技术问题

6.基于现有氢燃料电池汽车用空压机系统中气体箔片轴承启停磨损严重,高转速下抗冲击能力低,系统稳定性差的问题,本技术提供了一种箔片组件、轴承组件及箔片动压气体径向轴承。

7.2.技术方案

8.为了达到上述的目的,本技术提供了一种箔片组件,包括由内而外依次设置的第一箔片和第二箔片,所述第一箔片上设置有若干通孔。

9.本技术提供的另一种实施方式为:所述第一箔片表面设置有“7”字型通孔。

10.本技术提供的另一种实施方式为:所述第一箔片包括第一连接部,所述第二箔片包括第二连接部,所述第一连接部与所述第二连接部由内而外依次设置。

11.本技术提供的另一种实施方式为:所述第一箔片外圆面与所述第二箔片内圆面同

轴心,所述第一箔片厚0.1~0.2mm,所述第二箔片厚0.1~0.2mm,所述箔片组件采用镍基高温合金材料制成。

12.本技术还提供一种轴承组件,包括相互连接的若干弹性支承结构和轴承壳,所述弹性支承结构上设置有内孔。

13.本技术提供的另一种实施方式为:所述内孔为圆柱形通孔,所述内孔横截面为圆形,所述弹性支承结构与所述轴承壳为一体结构,所述内孔与所述轴承壳内径相切。

14.本技术提供的另一种实施方式为:所述弹性支承结构厚0.5~0.6mm,所述内孔直径大于 2倍所述厚度,所述轴承组件采用镍基高温合金材料制成。

15.本技术还提供一种动压气体径向轴承,包括由内而外依次设置的所述的箔片组件和所述的轴承组件,所述箔片组件与所述轴承组件连接。

16.本技术提供的另一种实施方式为:所述轴承壳上沿轴向设置有箔片槽,所述轴承壳上沿圆周方向一端设置有第一卡簧槽,所述轴承壳上沿圆周方向一端设置有第二卡簧槽,所述箔片组件通过箔片槽与所述轴承组件连接,所述第一卡簧槽上设置有第一卡簧,所述第二卡簧槽上设置有第二卡簧。

17.本技术提供的另一种实施方式为:所述弹性支承结构与所述第二箔片外圆面相切。

18.本技术还提供一种动压气体径向轴承的应用,将所述动压气体径向轴承应用于燃料电池汽车用高速无油空压机系统。

19.3.有益效果

20.与现有技术相比,本技术提供的箔片组件、轴承组件、动压气体径向轴承及其应用的有益效果在于:

21.本技术提供的箔片组件,第一箔片表面开设“7”字型通孔,高转速下随着转轴旋转,通孔中形成高压气流,增强转子-轴承系统的抗冲击能力,高转速下系统稳定性增强。同时,启停期间,通孔中的气流会减少箔片组件与转子间的摩擦磨损,转子更容易起飞,进而增加启停次数,延长系统使用寿命。

22.本技术提供的轴承组件,变形程度大,阻尼特性增强,抗冲击能力较高,转子-轴承系统高转速下稳定性较好。

23.本技术提供的动压气体径向轴承为箔片动压气体径向轴承,能有效减少转子-轴系统启停期间摩擦磨损,增强系统抗冲击能力,延长轴承使用寿命。

24.本技术提供的动压气体径向轴承,转子启动前与转轴直接接触,工作状态下与润滑气膜接触,箔片组件为气膜提供光滑表面。

25.本技术提供的动压气体径向轴承,能够很好地解决现气体箔片轴承中存在的高速下稳定性差、启停期间摩擦磨损严重的问题。

26.本技术提供的动压气体径向轴承的应用,将动压气体径向轴承应用于燃料电池汽车用空压机系统,高转速下振动小、抗冲击能力强、系统稳定性高,且启停磨损较小,启停次数增加。

附图说明

27.图1是本技术的第一箔片结构示意图;

28.图2是本技术的第一箔片正视示意图;

29.图3是本技术的第一箔片通孔结构示意图;

30.图4是本技术的第二箔片结构示意图;

31.图5是本技术的第二箔片正视示意图;

32.图6是本技术的轴承组件结构示意图;

33.图7是本技术的轴承组件正视示意图;

34.图8是本技术的轴承组件半剖示意图;

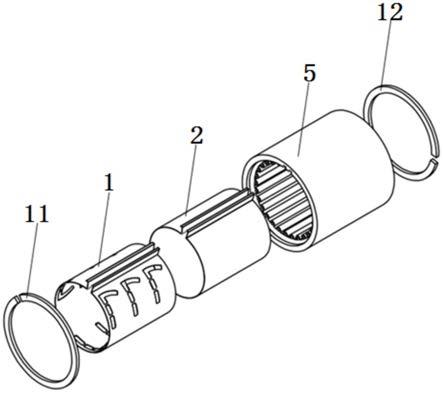

35.图9是本技术的动压气体径向轴承结构示意图;

36.图10是本技术的动压气体径向轴承局部结构示意图;

37.图11是本技术的动压气体径向轴承爆炸示意图;

38.图12是本技术的第一卡簧结构示意图;

39.图中:1-第一箔片、2-第二箔片、3-通孔、4-弹性支承结构、5-轴承壳、6-第一连接部、 7-第二连接部、8-箔片槽、9-第一卡簧槽、10-第二卡簧槽、11-第一卡簧、12-第二卡簧。

具体实施方式

40.在下文中,将参考附图对本技术的具体实施例进行详细地描述,依照这些详细的描述,所属领域技术人员能够清楚地理解本技术,并能够实施本技术。在不违背本技术原理的情况下,各个不同的实施例中的特征可以进行组合以获得新的实施方式,或者替代某些实施例中的某些特征,获得其它优选的实施方式。

41.气体箔片轴承是由一层或多层弹性支承结构和顶箔组成的具有良好润滑表面的动压气浮轴承,依靠转轴与轴承表面相对运动挤压一定粘性的气体形成压力润滑气膜达到支承和润滑的作用。转轴与轴承间存在一定偏心,润滑气体随着转轴旋转被不断带入转轴与轴承间的楔形间隙内,润滑气体形成气膜,直至气膜压力足够将转轴浮起,此时,转轴与轴承分离开,并在润滑气膜支承下工作。

42.参见图1~12,本技术提供一种箔片组件,包括由内而外依次设置的第一箔片1和第二箔片2,所述第一箔片1上设置有若干通孔3。

43.这里的第一箔片1为镂空的顶层箔片,第二箔片2为完整的顶层箔片。镂空的顶层箔片圆周外侧与完整的顶层箔片接触,转子启动前与转轴直接接触,工作状态下与润滑气膜接触,为气膜提供光滑表面。

44.进一步地,所述第一箔片1表面设置有“7”字型通孔3。

45.如图3所示,这里的通孔3为3个小的镂空结构组合成的镰刀状,当然这里只是一个示意,通孔3的个数以及其形状都可以根据实际需求进行调整和设置。第一箔片1表面开设“7”字型通孔3,高转速下随着转轴旋转,通孔3中形成高压气流。

46.进一步地,所述第一箔片1包括第一连接部6,所述第二箔片2包括第二连接部7,所述第一连接部6与所述第二连接部7由内而外依次设置。

47.如图1和图4所示,第一箔片1和第二箔片2形成箔片组件后,可以通过第一连接部6 和第二连接部7和轴承组件进行连接。

48.进一步地,所述第一箔片1外圆面与所述第二箔片2内圆面同轴心,所述第一箔片厚0.1~ 0.2mm,所述第二箔片厚0.1~0.2mm,所述箔片组件采用镍基高温合金材料制成。

49.第一箔片1与第二箔片2只是相互接触。

50.本技术还提供一种轴承组件,包括相互连接的若干弹性支承结构4和轴承壳5,所述弹性支承结构4上设置有内孔。

51.如图6所示,弹性支承结构4为轴承壳5上凸起部件,弹性支承结构4的整圆式结构,加工方便,内孔直径大于2倍凸起厚度,特殊的结构布置,增强了轴承阻尼特性,有效减少高转速下的振动。

52.进一步地,所述内孔为圆柱形通孔,所述内孔横截面为圆形,所述弹性支承结构4与所述轴承壳5为一体结构,所述内孔与所述轴承壳5内径相切。

53.进一步地,所述弹性支承结构4厚0.5~0.6mm,所述内孔直径大于2倍所述厚度,所述轴承组件采用镍基高温合金材料制成。

54.本技术还提供一种动压气体径向轴承,包括由内而外依次设置的所述箔片组件和所述轴承组件,所述箔片组件与所述轴承组件连接。

55.具体的,镂空的顶层箔片、完整的顶层箔片、弹性支承结构3和轴承壳4依次由内而外设置。

56.进一步地,所述轴承壳5上沿轴向设置有箔片槽8,所述轴承壳5上沿圆周方向一端设置有第一卡簧槽9,所述轴承壳5上沿圆周方向一端设置有第二卡簧槽10,所述箔片组件通过箔片槽8与所述轴承组件连接,所述第一卡簧槽9上设置有第一卡簧11,所述第二卡簧槽 10上设置有第二卡簧12。

57.镂空的顶层箔片上的第一连接部6、完整的顶层箔片的第二连接部7放入箔片槽8内,第一卡簧11固定至第一卡簧槽9上,将箔片组件和轴承组件的一端进行固定,第二卡簧12 固定至第二卡簧槽10上,将箔片组件和轴承组件的另一端进行固定,箔片组件固定于轴承组件内。

58.箔片槽8的界面为矩形凹槽,箔片槽8有2个,两个箔片槽8中心相差10

°

,槽宽度1.0~ 1.5mm,深度与轴承壳长度相同。

59.如图7所示(较原图7,增加了10

°

示意),为了让顶箔沿圆周方向有充分的延展空间,根据经验,顶箔首尾预留10

°

间隙。

60.第一卡簧11为弹性卡簧,第二卡簧12为弹性卡簧,弹性卡簧沿径向方向有一定弹性,弹性卡簧放入轴承壳5两侧卡簧槽,可将镂空顶箔、完整顶箔牢固固定在箔片槽8内,使其不沿轴向运动。

61.第一卡簧槽9内径为轴承壳5内径,外径为轴承壳5内径加2~3mm;第二卡簧槽10内径为轴承壳5内径,外径为轴承壳5内径加2~3mm。

62.进一步地,所述弹性支承结构4与所述第二箔片2外圆面相切。

63.本技术还提供一种动压气体径向轴承的应用,将所述动压气体径向轴承应用于燃料电池汽车用高速无油空压机系统。

64.氢燃料电池汽车空气系统的氧气与氢气系统的氢气在电堆内发生化学反应,进而产生电能。为了控制反应进程,电堆对空气有一定压力要求,同时为避免电堆内气体、催化剂被污染,要求空气介质清洁无油。传统油润滑轴承由于润滑油的存在,使用过程中容易造成润滑油泄漏,污染介质,影响氢氧反应,使用较少。本技术中的箔片动压气体径向轴承,采用箔片组件和轴承组件,克服部分传统有油润滑轴承的缺点,改善现有气体轴承的不足之

处,有效提高转子轴的稳定性,减少启停期间摩擦磨损,增加氢燃料电池汽车启停次数。

65.使用过程:箔片动压气体径向轴承对称放置在转轴两端,起到径向支撑作用。箔片动压气体径向轴承由波箔和顶层箔片组成,具有良好的柔性表面,依靠轴与轴承表面(即顶箔) 相对运动挤压一定粘性的气体形成压力润滑气膜达到支承和润滑的作用。当两个相对运动的表面(即转轴与顶箔)存在一个楔形空间时,相互运动的表面不断地带动气体进入楔形槽内,使得楔形槽内形成一定压力的润滑气膜,当气膜压力足够大以至于能够支撑起负载屎,转轴被浮起摩擦力消失。随着转轴转速的提高,楔形间隙内的气膜压力逐渐增大。

66.采用本技术中的弹性支承结构3和第一箔片1即镂空的顶层箔片,当氢燃料电池汽车启停时,随着转轴旋入楔形间隙内的粘性空气,会在镂空的顶层箔片的通孔3即镂空部位形成气流聚集,进而产生高压气流。高压气流作用到转子表面,使得轴承-转子系统振动减小,稳定性增加,且延长了轴承使用寿命。氢燃料电池电堆系统内发生氢氧反应产生电能,要求一定流量和压力的空气及时被输送到电堆内。

67.尽管在上文中参考特定的实施例对本技术进行了描述,但是所属领域技术人员应当理解,在本技术公开的原理和范围内,可以针对本技术公开的配置和细节做出许多修改。本技术的保护范围由所附的权利要求来确定,并且权利要求意在涵盖权利要求中技术特征的等同物文字意义或范围所包含的全部修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1