一种便于发光字制作的辅助定位装置的制作方法

1.本实用新型涉及发光字技术领域,更具体的说,涉及一种便于发光字制作的辅助定位装置。

背景技术:

2.发光字是采用发光模组作为光源,由字壳、面板、底板制作而成的发光标识。发光字以它白天美观,夜晚靓丽,省电节能,经久耐用的诸多优点一面市,就以燎原之势迅速走红。发光字具有色彩丰富、个性化、系统化的特点,能够让标识更加人性化,对企业、商店、展览展示也起到重要的宣传作用,常见的有3d打印发光字、迷你字、铝边字、树脂字、不锈钢字、吸塑字、电镀字、冲孔灯珠外露、亚克力字、铁皮烤漆字和水晶字等。

3.目前,发光字通常采用亚克力板作为面板,将底板固定在待安装组件上,当发光模组通电时,实现面板正面透光。

4.但是,现有的亚克力发光字制作过程中操作繁琐,其中,字壳是由指定宽度的成捆状的边带围绕面板接合而成,在制作过程中,需要人手按着边带一截一截的对面板轮廓进行围绕,同时,不断地用快干胶将一截截围绕好的边带粘接在面板上,这一过程不仅操作繁琐,而且效率低下,并且手部容易粘到胶水。

5.因此,发明一种便于发光字制作的辅助定位装置来解决上述问题很有必要。

技术实现要素:

6.为了克服上述技术缺陷,本实用新型提供一种便于发光字制作的辅助定位装置,能够在字壳制作时将对面板轮廓围绕好的边带进行定位,定好位后使用快干胶围绕字壳内壁一次性打胶粘接,操作简易,提升了发光字的制作效率并且手部也不容易粘到胶水。

7.为了解决上述问题,本实用新型按以下技术方案予以实现的:

8.本实用新型所述一种便于发光字制作的辅助定位装置,包括底座,所述底座的外侧设置有至少一个用于卡住边带的分支件,所述底座的底部开设有槽口,所述槽口内设置有用于定位的磁铁块。

9.作为本方案的进一步改进,所述底座的外侧设置有三个不同规格的分支件,每一所述分支件的顶部均为挂钩形状。

10.作为本方案的进一步改进,三个不同规格的所述分支件各自的长度不同,三个不同规格的所述分支件设置于底座上后分支件的顶端与底座的底端的距离分别为4cm、5cm以及6cm。

11.作为本方案的进一步改进,三个所述分支件沿圆周方向等间隔分布。

12.作为本方案的进一步改进,所述磁铁块为圆柱状,所述磁铁块的高度与底座上槽口的开口深度相同。

13.作为本方案的进一步改进,所述分支件通过穿过螺钉可拆卸安装在底座上。

14.作为本方案的进一步改进,所述底座的外径为2cm。

15.作为本方案的进一步改进,所述槽口为圆形状,并且所述槽口的内径为1.5cm。

16.作为本方案的进一步改进,所述底座使用塑料材料制成。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型通过设置圆柱状的底座,并在底座的外圆周面上可拆卸安装有至少一个分支件,分支件可勾住字壳围边时的边带进行定位,再在底座的下方嵌设安装磁铁块,从而在具有铁板的工作台面上产生吸力,从而定住边带的轮廓,根据面板轮廓的长度分成多个分段使用本装置进行定位,整体定好位后再使用快干胶围绕字壳内壁一次性打胶粘接,操作简易,提升了发光字的制作效率并且手部也不容易粘到胶水。

附图说明

19.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

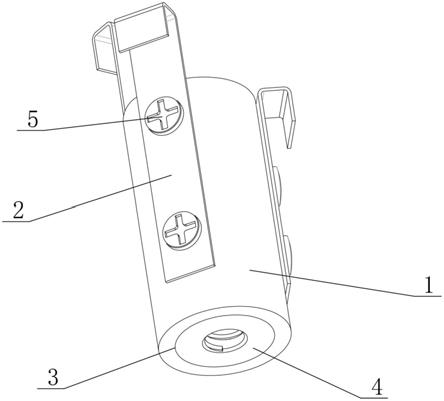

20.图1是实施例1的整体结构示意图;

21.图2是本实用新型在制作字壳时的示意图;

22.图3是实施例2的整体结构示意图;

23.图4是实施例3的整体结构示意图;

24.图中:1、底座;2、分支件;3、槽口;4、磁铁块;5、螺钉;6、字壳;7、面板;8、铁板;9、提手。

具体实施方式

25.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

26.实施例1:

27.如图1~图2所示,本实用新型所述的一种便于发光字制作的辅助定位装置,包括底座1,底座1可以设置为圆柱状、长方体状或其它形状,底座1可以使用塑料或其它金属材料制成,在本实施例中,底座1具体设置为圆柱状,并且底座1使用塑料(如pvc)制成,塑料相比于大部分金属材料具有质量轻、耐腐蚀、生产加工方便等优点,在对底座1进行批量化生产时,提前预制好生产该底座1的模具后,即可使用该模具一次注塑成形该底座1,生产效率高,降低了底座1的单间成本,具有很好的经济效益。在本实施例中,底座1的具体高度为4cm,外圆直径为2cm。

28.底座1的外侧可拆卸安装有三个不同规格的分支件2,分支件2可使用塑料一次性注塑成形或使用金属材料一次性冲压成形。分支件2的作用在于在使用边带绕制字壳6时卡住边带,防止其发生偏移。边带通过为铝边带或者不锈钢边带,边带很薄,具有较好的塑形,可进行任何形状的弯曲,可绕制成不同形状的发光字字壳6。边带的宽度有2cm、3cm、4cm、5cm、6cm、7cm以及8cm这几种规格,市面上用的最多的是4cm、5cm以及6cm这三种规格。在本实施例中,分支件2通过穿过螺钉5可拆卸安装在底座1上,安装前在分支件2的平面预先加工好可供螺钉5穿过的通孔,并在底座1外则对应位置加工好相应的螺孔,分支件2的通过对准底座1的螺孔并拧入螺钉5即可进行分支件2的固定。为了防止分支件2固定在底座1上后发生旋转,因而至少需要在每一分支件2上开设两个通孔即使用至少两个螺钉5固定一分支件2即可避免其发生旋转。作为优选的,分支件也可设置为可在底座外侧上下滑动并且可在

上下滑动中的任一位置锁紧的结构,这样的通用性更好,在需对不同规格的边带进行卡紧时,直接上下滑动分支件即可调整到相应的高度进行卡紧,方便实用,并且整个底座只需设置一个分支件即可完成多种规格的边带卡紧。

29.每一分支件2的顶部均为相同的挂钩形状,挂钩形状的分支件2可从边带的顶部处将其勾住,防止其发生移位。为了保证受力以及一定的使用寿命,在本实施例中,分支件2使用金属材料(如不锈钢)制成,进一步的,为了防止分支件2勾住边带时与边带发生刮擦影响字壳6的美观性,在分支件2的内侧面上覆盖有很薄的一层胶垫,胶垫具有较好的塑性以及较低的硬度,不会对边带造成任何的刮擦,从而不影响字壳6的美观性。

30.三个不同规格的分支件2各自的长度不同,三个不同规格的分支件2长度随着分支件2安装于底座1上后分支件2的顶端与底座1的底端的距离的增大而增大,成正比例关系,分支件2宽度与厚度相同,由于经常使用的边带宽度为4cm、5cm以及6cm这三种规格,因而三个不同规格的分支件2安装于底座1上后分支件2的顶端与底座1的底端的距离分别为4cm、5cm以及6cm,能够对该三种规格的边带进行卡紧定位,分支件2为可拆卸安装,若使用常用规格之外的边带时,只需要拆出其中一个分支件2并安装对应规格的分支件2即可,更换灵活方便。

31.进一步的,三个分支件2在底座1外侧安装时沿圆周方向等间隔分布,即每两个分支件2间的夹角为120度,在对不同规格的边带进行卡紧定位时只需转动底座1的角度至对应的分支件2即可,简单快捷。

32.底座1的底部中心位置开设有槽口3,在本实施例中,槽口3为圆形状,并且槽口3的内径为1.5cm。槽口3内嵌设安装有用于定位的磁铁块4,磁铁块4为与槽口3相匹配的圆柱状,需要进一步说明的是,磁铁块4也可以设置成圆柱状外的其它形状(如长方体状),槽口3的开口形状则与磁铁块4相匹配。

33.需要说明的是,磁铁块的尺寸大小根据实际的应用场景进行设定,本装置在铁板8上进行定位时,不需要太大的吸力,因而可将磁铁块4设置的较为小巧,节省安装空间。磁铁块4的外径与槽口3的内径相等,磁铁块4与槽口3的配合关系为过盈配合,优选的,为了加强磁铁块4在底座1上的固定效果,在磁铁块4的中部开设螺纹孔,通过在底座1的上方开设通孔并穿过螺栓进行固定,稳定可靠。磁铁块4的高度与底座1上槽口3的开口深度相同。

34.具体使用时,将面板7放置在铁板8上,而后使用边带对面板7的轮廓进行围绕,每围绕好一指定段的边带后即使用本装置对边带进行定位,进行定位时将对应高度规格的分支件2卡在相应规格的边带上后使底座1的磁铁块4靠近铁板8从而产生相互吸引的力,此时底座1由于磁铁吸力的作用不会轻易在铁板8的面上发生滑移,起到了对字壳6的定位作用,根据面板7的轮廓分成多个边带分段并使用相应数量的本装置进行定位,在整个字壳6多个点固定好边带位置后使用快干胶沿着边带内侧底部与面板7的接合位置处沿着轮廓一次性打胶水使字壳6与面板7粘接即可完成制作,简单方便,操作的过程中,手部不会粘到任何胶水,并且大幅提高了字壳6制作的效率,具有很好的应用前景。

35.实施例2:

36.如图3所示,本实施例的基本原理与实施例1相同,其不同之处在于底座1上设置的三个分支件2与底座1设置为一体式,底座1与分支件2均使用塑料材料制成,这样在实际加工中时,提前预制好相对应的模具,再使注塑机一次注塑成形,无需在底座1上安装分支件,

大大提高了加工效率,降低了生产成本,具有较好的经济效益。

37.实施例3:

38.如图4所示,本实施例的基本原理与实施例1相同,其不同之处在于底座1的顶部延伸出一预设高度的提手9,提手9为圆柱状,并且提手9与底座1为一体成形式,提手9的外径远小于底座1的外径,其主要的作用在于方便人手通过该提手9处拿取整个装置。

39.本实施例所述一种便于发光字制作的辅助定位装置的其它结构参见现有技术。

40.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,故凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1