滚动轴承的制作方法

1.本实用新型涉及轴承技术领域,尤其涉及一种滚动轴承。

背景技术:

2.很多工况要求下,轴承需要承受比较大的轴向力,但常规深沟球轴承的轴向承载力有限,为满足工况,需采用更大型号的轴承,但轴承所占空间会加大,使系统的设计空间减小;若采用小型号轴承,如果轴向力太大,工作时轴承滚道以及滚动体表面容易造成损伤,而该损伤会对轴承的工作环境造成影响,进一步地加剧保持架、滚动体和内、外圈滚道的磨损,最终导致滚动体表面和内、外圈滚道剥落。由于存在上述情形,不仅机械系统的设计受到限制,轴承的使用寿命也受到限制,影响整个机械设备的运行。

3.基于此,提出本案申请。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种滚动轴承,解决现有技术中轴承难以兼顾轴向力和设计空间的问题,使轴承满足实际工况的使用需要。

5.为实现上述目的,本实用新型滚动轴承结构如下:包括轴承外圈、轴承内圈、滚动体以及与滚动体联接并引导滚动体转动的保持架,所述轴承外圈、轴承内圈的两侧端面之间分别装配有密封件一、密封件二,所述轴承外圈、轴承内圈的内部设置还装配有挡圈一、挡圈二,所述挡圈一、挡圈二分别处于密封件一、密封件二与保持架的两端之间的间隙中:轴承内圈、轴承外圈相对的侧壁上设有卡槽,所述挡圈的内、外两侧分别嵌入所述轴承内圈、轴承外圈相对的侧壁上的卡槽之中。

6.上述技术方案设置了挡圈和轴承内、外圈相配合,为轴承内、外圈的中部提供支撑、加强轴承结构,挡圈和卡槽共同作用,使轴承在使用中可以承受更大的轴向力,从而使轴承具有更好的承载能力。并且挡圈也可以起到密封效果,这两处密封共同作用能有效的防止外界异物进入轴承,从而降低杂质进入轴承对轴承滚道造成损伤的风险,而且还能有效防止轴承的漏酯现象,保证轴承的正常使用、延长轴承寿命。

7.本实用新型进一步设置如下:所述密封件一、密封件二的内唇与轴承内圈过盈配合,其外唇与轴承外圈间隙配合。由于密封件的固定端在内端——即轴承内圈所在侧、活动端在外,故轴承外圈在收到径向载荷时其与密封件之间是活动、可微调整的,利用该活动、可微调整的间隙,能够适应径向载荷的变化、同时其能够减少密封件的变形,并保持有效的密封效果。

8.本实用新型进一步设置如下:所述挡圈一、挡圈二与轴承内圈固定配合、与轴承外圈间隙配合。所述挡圈与密封件均固定于轴承内圈上而使轴承外圈可相对于轴承内圈、密封件与挡圈相对转动,减少轴承内圈与轴承外圈之间相对转动的阻力,提高轴承运转性能。

9.通过上述技术方案,挡圈、密封件与轴承外圈为间隙配合,在正常工作时不会影响轴承的力矩和噪音,也有一定的防尘性能。挡圈、密封件与轴承内圈为过盈配合,可以防止

挡圈出现打滑的现象,影响轴承的噪音。

10.为保持轴承径向承载能力,本实用新型进一步设置如下:所述卡槽的深度低于轴承内圈、轴承外圈上的滚道于相应侧壁上的凹陷位置。

11.为便于安装、且保持结构的对称性,本实用新型进一步设置如下:所述轴承内圈、轴承外圈上的卡槽槽深一致。

12.为使挡圈稳定地装配于轴承内圈、轴承外圈之中,本实用新型进一步设置如下:所述卡槽的深度至少为0.5mm。

13.本实用新型进一步设置如下:所述密封件一、密封件二具有与轴承外圈相配合的外唇和与轴承内圈相配合的内唇,所述内唇为三唇瓣,以滚动体所在一侧为内,内唇中位于内侧的唇瓣与位于内、外两个唇瓣之间的唇瓣之间具有一凹槽,所述凹槽与轴承内圈的挡肩端端部间隙配合,从而提高密封效果。

14.为便于加工和使挡圈装配稳定,本实用新型进一步设置如下:所述卡槽为矩形凹槽。

15.本实用新型进一步设置如下:所述挡圈一/挡圈二与密封件一/密封件二之间的间距,与所述挡圈一/挡圈二与保持架之间的间距接近。该结构下,挡圈位置适当,可以在有效密封的同时提高支撑效果。

16.本实用新型进一步设置如下:所述挡圈一/挡圈二与保持架之间的间距至少为1mm;所述密封件一/密封件二与保持架之间的间距至少为1mm。

17.本实用新型进一步设置如下:所述挡圈一/挡圈二设有断口,方便挡圈的安装。

18.本实用新型进一步设置如下:所述挡圈的材料选用45钢。

19.本实用新型的有益效果如下:

20.本实用新型技术方案提供的挡圈结构可以与密封件配合形成两层密封结构,不仅可以把外界的杂质挡在轴承外部,使轴承的工作环境保持清洁;并且由于挡圈与轴承外圈、轴承内圈相配合,提高了轴承轴向承载能力,同时,外圈卡槽与挡圈间隙配合而且不影响轴承的力矩和噪音,从而使轴承达到更佳的工作环境。

附图说明

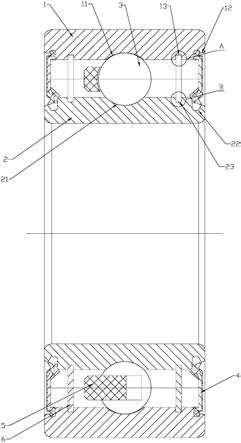

21.图1为本实用新型具体实施例整体示意图。

22.图2为本实用新型具体实施例挡圈结构示意图。

23.图3为图1局部放大示意图。

24.图4为图2局部放大示意图。

25.附图标记:1—轴承外圈 ,2—轴承内圈 ,3—滚动体 ,4—密封件 ,5—保持架 ,6—挡圈;11—沟道一,12—密封槽一,13—卡槽一 ,21—沟道二 ,22—密封槽二 ,23—卡槽二 ,61—断口。

具体实施方式

26.本实用新型提供一种滚动轴承,包括轴承外圈1、轴承内圈2、滚动体3以及与滚动体3联接并引导滚动体3转动的保持架,轴承外圈1、轴承内圈2的两侧端面之间分别装配有密封件54,轴承外圈1、轴承内圈2的内部设置还装配有挡圈6,挡圈6处于密封件54与保持架

的两端之间的间隙中。

27.下面结合实施例对本实用新型进一步说明:

28.实施例1 本实施例提供一种滚动轴承,其轴承外圈1与轴承内圈2同轴嵌套,且轴承外圈1、轴承内圈2相对的侧壁上分别设有沟道一11与沟道二21、卡槽一13与卡槽二23,轴承外圈1左、右两侧端面上分别加工有一圈密封槽一12,轴承内圈2左、右两侧端面上分别加工有一圈密封槽二22。滚动体3有若干个且装配于沟道一11与沟道二21之间、滚动体3之间通过保持架保持联接状态并由于保持架内自由转动。左侧的密封槽一12与其相对的密封槽二22之间装配有密封件54一,右侧的密封槽一12与其相对的密封槽二22之间装配有密封件54二。为提升轴承的运转性能,密封件54一、密封件54二的内唇与轴承内圈2过盈配合,其外唇与轴承外圈1间隙配合。

29.结合图2所示,在密封件54一与保持架的左端之间,于卡槽一13与卡槽二23之间装配有挡圈6一,在密封件54二与保持架的右端之间,于卡槽一13与卡槽二23之间装配有挡圈6二。如图3、图4所示,本实施例中,卡槽一13、卡槽二23均为矩形凹槽且其深度(h1、h2)至少为0.5mm。挡圈6一、挡圈6二的内侧嵌入轴承内圈2上的卡槽二23中且与卡槽二23过盈配合,挡圈6一、挡圈6二的外侧嵌入轴承外圈1上的卡槽一13中且与卡槽一13间隙配合。

30.当然,为确保轴承外圈1、轴承内圈2本身结构的稳定性,避免过大、过深的开槽对其结构的稳定产生影响、最终影响轴承的使用寿命,在本实施例中,卡槽的深度最好低于轴承内圈2、轴承外圈1上的滚道于相应侧壁上的凹陷位置,具体参见图1上部分中的标注(该标注中的具体数字与实际差值无关)所示。

31.以及,为确保挡圈6于轴承中能够兼具良好的密封效果和提高径向承载能力的作用,挡圈6一与密封件54一之间d1、挡圈6二与密封件54二之间的间距,与挡圈6一与保持架d2、挡圈6二与保持架之间的间距接近。一般而言,该间距d1、d2至少为1mm。

32.此外,为确保挡圈6的结构强度以及提高其耐磨性,挡圈6一、挡圈6二的材料选用45钢。

33.实施例2 本实施例与实施例1的不同之处在于:本实施例中卡槽一13与卡槽二23的槽深一致,此既便于加工和装配,也便于使轴承内圈2、轴承外圈1保持结构的相对稳定。而在其他的实施例中,出于为使挡圈6一、挡圈6二能够稳固地固定在轴承内圈2上,可使轴承内圈2上的卡槽二23的槽深h2大于卡槽一13中槽深h1;若出于提高挡圈6一、挡圈6二保持该竖直(如图1中所示)状态的稳定性,可加深卡槽一13、减少挡圈6发生偏斜的情形。

34.实施例3 密封件54一、密封件54二具有与轴承外圈1相配合的外唇和与轴承内圈2相配合的内唇,所述内唇为三唇瓣,以滚动体3所在一侧为内,内唇中位于内侧的唇瓣与位于内、外两个唇瓣之间的唇瓣之间具有一凹槽,所述凹槽与轴承内圈2的挡肩端端部间隙配合,从而提高密封效果。

35.在上述实施例中,挡圈一、挡圈二设有断口,以便在装配过程中产生一定形变而便于装配。

36.综上所述,本实用新型提供了一种结构简单、便于加工和装配的新型滚动轴承,在同等尺寸和密封件54密封结构下,其更具良好的密封效果和更好的径向承载能力,能够有效解决现有技术中轴承难以兼顾轴向力和设计空间的问题,满足实际工况的使用需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1