钢索塞盘主动轮的制作方法

1.本实用新型涉及一种料线牵引装置,具体地说是一种钢索塞盘主动轮。

背景技术:

2.闭环管路输送是一种现代化养殖行业中常用的饲料输送技术,由牵引主机带动闭环管道内的钢索塞盘或链条塞盘,通过转角轮改变运转方向,塞盘在管道内循环运行,将饲料由储料仓输送到饲喂舍中,完成饲料的输送,该输送技术可以良好的适应各种地形,不受地面建筑形式,地理条件限制。结实耐用,维护简单,性价比极高。

3.牵引主机是该输送技术中非常重要的装置,主机一般由主动轮,从动轮,减速电机,主机箱等重要元件组成,减速电机带动主动轮为主机提供动力,从动轮用来改变塞盘运转方向。

4.主动轮作为驱动轮需要承受较大的力,需要具有足够的强度,现在的主动轮为了满足力学性能,都是采用铸造的方式加工,使得整个主动轮为一个整体,同时,主动轮也设计的比较厚,使其能够承受较大的力,以带动很长的钢索塞盘。

5.现在这种铸造加工的主动轮重量较大,增加了整个牵引主机的重量,由于需要较多的能量来驱动主动轮,所以导致牵引主机的输出效率变低,增加了功耗。

6.另一方面现有的铸造加工主动轮在生产时需要经过铸造和加工中心切削加工。铸造件在生产时一方面会污染环境,另一方面需要经过一定时间的时效处理,导致其生产效率很低,且容易有不合格品。经过时效处理后的铸件还需要使用加工中心进行加工,由于加工中心的加工费比较昂贵,且加工面比较多,所以后期的加工费用很高,且效率较慢。由上述原因导致现有的主动轮生产效率低,且成本很高,对产品的普及以及推广造成很大的影响。并且主动轮的轮齿很容易磨损,当轮齿磨损后需要对整个主动轮进行更换,增加了使用成本。

技术实现要素:

7.本实用新型的目的就是提供一种钢索塞盘主动轮,以解决现有主动轮重量大、生产效率低并且生产、使用成本高的问题。

8.本实用新型是这样实现的:一种钢索塞盘主动轮,包括轮盘,在所述轮盘中心安装有轴套,在所述轮盘外圆周上安装有轮齿;所述轮齿包括在所述轮盘外圆周上沿半径方向突出的安装部以及扣合在所述安装部上的齿冠,所述齿冠通过榫卯配合方式安装在所述安装部上,在所述齿冠的顶部开有与盘面平行以容纳钢索的弧形槽。

9.在所述安装部的顶面分布有至少一个第一燕尾槽,在所述安装部的侧面开有第二燕尾槽,所述第一燕尾槽和所述第二燕尾槽分别贯穿所述安装部的厚度方向,且第一燕尾槽和第二燕尾槽的槽口方向均与所述轮盘的盘面相垂直。

10.在所述齿冠的冠顶下沿设有与第一燕尾槽相配合的第一燕尾凸起,在所述齿冠的冠边内侧沿设有与第二燕尾槽相配合的第二燕尾凸起,在所述齿冠的一个端面设有从侧端

封挡安装部的护板,所述护板的板面由所述齿冠的冠顶下沿和所述齿冠的冠边内侧沿引出,并与第一燕尾凸起和第二燕尾凸起的一端相贴合。

11.所述齿冠的冠顶两端为凸出于齿冠侧面连接沿的凸弧面。

12.在安装部两端的所述轮盘上分别开有插槽,所述齿冠的冠边下沿插接在所述插槽内。

13.在所述轮盘中心绕轴线开有若干插接孔,在相邻的两个插接孔之间开有穿接孔;所述轴套为一段圆管,在所述轴套的一端设有若干插接凸起,在相邻的两个插接凸起之间设有螺纹孔;所述插接凸起插接在所述插接孔内,所述穿接孔和所述螺纹孔相重合。

14.所述轮盘为厚度一致的圆形钢板,在所述轮盘上绕轴线均匀的开有若干辐板孔,相邻的辐板孔之间形成轮辐。

15.在所述第一燕尾凸起和所述第二燕尾凸起的端面上开有固定孔。

16.本实用新型还公布了一种如上述的钢索塞盘主动轮的加工方法,包括以下步骤:

17.a.使用激光切割设备切割钢板,绕预定中心位置切割出插接孔和穿接孔,在插接孔外围切割出辐板孔,形成轮辐,在轮辐外围切割出轮盘的轮廓,在轮廓上分布有若干的安装部;

18.b.截取一段钢管作为轴套,对钢管的一端管壁进行切割,得到绕钢管轴线分布的插接凸起,在相邻的插接凸起之间钻孔、攻丝得到螺纹孔;

19.c.将轴套的插接凸起插接在轮盘的插接孔内,在穿接孔内穿接螺钉并旋入螺纹孔内,从而将轴套固定在轮盘上;

20.d.将预先通过模具加工得到的尼龙材质的齿冠沿轮盘的轴线方向插接在安装部上,在固定孔上旋接螺栓,使齿冠的第一燕尾凸起和第二燕尾凸起变形变大,从而将齿冠牢固的固定在安装部上。

21.本实用新型的钢索塞盘主动轮为分体组合结构,轮盘、齿冠以及轴套部分分别单独加工,加工完成后组合固定在一起,从而形成钢索塞盘主动轮。其中齿冠部分可以更换,当某个齿冠磨损后,将该齿冠拆下,更换上新的齿冠即可,不再需要整体更换主动轮,大大减少了使用成本。

22.齿冠和安装部之间通过燕尾形凸起和燕尾槽相互连接,燕尾形凸起和燕尾槽的厚度方向都是和轮盘的轴线方向一致的,当齿冠安装在安装部上后,齿冠只能沿着轮盘的轴线方向移动,在使用时,齿冠受到的力为沿轮盘圆周的切线方向的,但齿冠不能沿着轮盘的圆周切线方向移动,从而将受到的力全部传到轮盘上。多组燕尾槽和燕尾形凸起相互配合,能够保证齿冠和轮盘之间的连接强度。

23.轮盘为钢板经过切割加工而成,整个轮盘为一体式结构,加工方便,成本低,且结构强度大,能够满足料线驱动的要求。齿冠为尼龙材料,由于作为消耗品使用可以大批量的生产,从而降低开模费用。轴套由钢管加工而成,成本低,且组装方便,和轮盘的连接牢固。

24.本实用新型采用组装式的结构,成本低,加工方便,便于更换齿冠,且强度满足使用要求。

附图说明

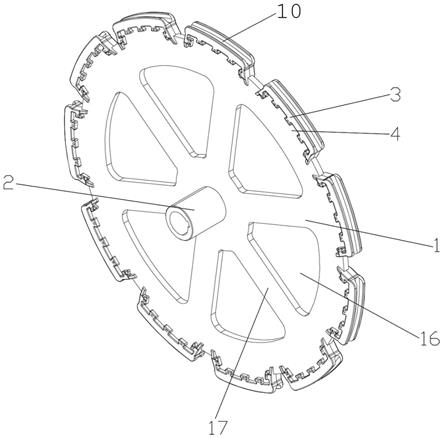

25.图1是本实用新型的立体图。

26.图2是本实用新型轮盘的结构图。

27.图3是图2的局部放大图。

28.图4是本实用新型齿冠的立体图。

29.图5是本实用新型轴套的立体图。

30.1、轮盘;2、轴套;3、齿冠;4、安装部;5、第一燕尾槽;6、第二燕尾槽;7、护板;8、第一燕尾凸起;9、第二燕尾凸起;10、弧形槽;11、插槽;12、插接孔;13、穿接孔;14、插接凸起;15、螺纹孔;16、辐板孔;17、轮辐;18、固定孔。

具体实施方式

31.如图1、图2、图3以及图4所示,本实用新型的钢索塞盘主动轮包括轮盘1,在轮盘1中心安装有轴套2,在轮盘1外圆周上安装有轮齿3,在轮盘1外圆周上安装有若干个轮齿。

32.轮齿包括在轮盘1外圆周上沿半径方向突出的安装部4以及扣合在安装部4上的齿冠3,齿冠3通过榫卯配合方式安装在安装部4上,在齿冠3的顶部开有与盘面平行以容纳钢索的弧形槽10。

33.在安装部4的顶面上分布有若干个第一燕尾槽5,在安装部4的侧面开有第二燕尾槽6,第一燕尾槽5和第二燕尾槽6分别贯穿安装部4的厚度方向,且第一燕尾槽5和第二燕尾槽6的槽口方向均与轮盘1的盘面相垂直。

34.在齿冠3的冠顶下沿设有与第一燕尾槽5相配合的第一燕尾凸起8,在齿冠3的冠边内侧沿设有与第二燕尾槽6相配合的第二燕尾凸起9,在齿冠3的一个端面设有从侧端封挡安装部4的护板7,护板7的板面由齿冠3的冠顶下沿和齿冠3的冠边内侧沿引出,并与第一燕尾凸起8和第二燕尾凸起9的一端相贴合。

35.当将齿冠3插接在连接部上时,通过护板7限制齿冠3在轮盘1轴线方向的位置,一般是使齿冠3的中心正对轮盘1所在的平面。

36.如图2以及图3所示,安装部4为沿直径方向突出轮盘1盘体的部分,在安装部4顶部沿轮盘1圆周方向开有若干个第一燕尾槽5,第一燕尾槽5等间距布置,使得相邻的第一燕尾槽5之间以及位于端部的第一燕尾槽5和安装部4端部边缘之间形成燕尾形或类燕尾形的凸起。而在齿冠3上相应的设有第一燕尾凸起8,第一燕尾凸起8的个数和第一燕尾槽5个数一致且位置相互对应,第一燕尾凸起8能够刚好插入第一燕尾槽5内,而相邻的第一燕尾凸起8之间以及位于端部的第一燕尾凸起8齿冠3冠边内侧沿之间形成燕尾形的槽口,安装部4上的燕尾形凸起刚好能够插接在燕尾形的槽口内。同时,齿冠3上两端冠边内侧沿的材料位于连接部的两端,冠边内侧沿上的第二燕尾槽6插接在安装部4两端的第二燕尾槽6内。当齿冠3插接在安装部4上后,齿冠3的位置便被确定,且齿冠3不能沿轮盘1的径向或周向移动,将齿冠3沿轮盘1的轴向方向固定后,齿冠3被完全固定在安装部4上,只能随安装部4绕轮盘1的轴线旋转。

37.齿冠3和安装部4之间通过燕尾形凸起和燕尾槽相互连接,安装十分方便,直接将齿冠3插接在安装部4并固定即可。燕尾形凸起和燕尾槽的厚度方向都是和轮盘1的轴线方向一致的,当齿冠3安装在安装部4上后,齿冠3只能沿着轮盘1的轴线方向移动,在使用时,齿冠3受到的力为沿轮盘1圆周的切线方向的,但齿冠3不能沿着轮盘1的圆周切线方向移动,从而将受到的力全部传到轮盘1上。多组燕尾槽和燕尾形凸起相互配合,能够保证齿冠3

和轮盘1之间的连接强度。

38.在轮盘1上安装部4的两端还分别开有插槽11,齿冠3两端的下部的材料插接在插槽11内,进一步增加齿冠3沿轮盘1圆周方向的受力能力。

39.齿轮为尼龙材质,尼龙材质的齿冠3耐磨性好,具有一定的强度,且具有一定的柔性,能够通过微小的形变避免应力过大导致的损坏,适用于受力较大的场合。在齿冠3的第一燕尾凸起8和第二燕尾凸起9的端面上开有固定孔18,当将齿冠3插接在安装部4上后,在固定孔18内旋接上螺钉,便可使第一燕尾凸起8和第二燕尾凸起9发生一定的形变,从而膨胀卡接在第一燕尾槽5和第二燕尾槽6内,实现对齿冠3的固定。当尼龙材质的齿冠3磨损或损坏后,可以直接将齿冠3拆下更换新的齿冠3即可,整个拆装更换过程简单快捷。

40.其中,在齿冠3的顶部沿其长度方向设有用于容纳钢索的弧形槽10,齿冠3顶部的两端为凸出于齿冠3端面的弧形。弧形槽10刚好能够容纳钢索进入,齿冠3的冠顶两端为凸出于齿冠3侧面连接沿的凸弧面,凸弧面直接和钢索塞盘上连接钢索的部位相接触,这样在啮合时,齿冠3的端面不会和钢索塞盘的盘面接触,避免钢索塞盘盘面的磨损。

41.轮盘1为厚度一致的圆形钢板,轮盘1由钢板经过切割加工而成。在轮盘1上绕轴线均匀的开有若干辐板孔16,相邻的辐板孔16之间形成轮辐17。

42.在轮盘1中心绕轴线开有若干插接孔12,在相邻的两个插接孔12之间开有穿接孔13。如图5所示,轴套2为一段圆管,在轴套2的一端设有若干插接凸起14,在相邻的两个插接凸起14之间设有螺纹孔15。安装轴套2时,将插接凸起14插接在插接孔12内,穿接孔13和螺纹孔15相重合,在穿接孔13内穿接螺栓并旋接在螺栓孔内,从而将轴套2固定安装在轮盘1上。插接凸起14插接在插接孔12内后,能够承受来自来自轮盘1的力,从而将动力输送至轮盘1驱动轮盘1转动。

43.本实用新型还公布了一种如上述的钢索塞盘主动轮的加工方法,包括以下步骤:

44.a.使用激光切割设备切割钢板,绕预定中心位置切割出插接孔12和穿接孔13,在插接孔12外围切割出辐板孔16,形成轮辐17,在轮辐17外围切割出轮盘1的轮廓,在轮廓上分布有若干的安装部4。

45.b.截取一段钢管作为轴套2,对钢管的一端管壁进行切割,得到绕钢管轴线分布的插接凸起14,在相邻的插接凸起14之间钻孔、攻丝得到螺纹孔15。

46.c.将轴套2的插接凸起14插接在轮盘1的插接孔12内,在穿接孔13内穿接螺钉并旋入螺纹孔15内,从而将轴套2固定在轮盘1上。

47.d.将预先通过模具加工得到的尼龙材质的齿冠3沿轮盘1的轴线方向插接在安装部4上,在固定孔18上旋接螺栓,使齿冠3的第一燕尾凸起8和第二燕尾凸起9变形变大,从而将齿冠3牢固的固定在安装部4上。

48.本实用新型的钢索塞盘主动轮为分体组合结构,轮盘1、齿冠3以及轴套2部分分别单独加工,加工完成后组合固定在一起,从而形成钢索塞盘主动轮。齿冠3部分采用注塑加工,轮盘1以及轴套2部分采用型钢经过机加工得到,取代了原有的铸造加工,节约了成本,减少生产时的污染,并且不需要时效处理,提高生产效率。

49.其中齿冠3部分可以更换,当某个齿冠3磨损后,将该齿冠3拆下,更换上新的齿冠3即可,不再需要整体更换主动轮,大大减少了使用成本。轮盘1为钢板经过切割加工而成,整个轮盘1为一体式结构,加工方便,成本低,且结构强度大,能够满足料线驱动的要求。齿冠3

为尼龙材料,由于作为消耗品使用可以大批量的生产,从而降低开模费用。轴套2由钢管加工而成,成本低,且组装方便,和轮盘1的连接牢固。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1