一种实壁管的制作方法

1.本技术涉及建筑管材的领域,尤其是涉及一种实壁管。

背景技术:

2.实壁管具有内壁光滑、清洁无害、耐腐蚀、耐高温、抗压强度高、施工便捷、使用寿命长等特点,主要应用于城乡给水、排水及排污管道系统,是替代普通铁给水管的理想管材,如公告号为cn107687544a、申请日为2017年8月22日的中国专利公开了一种自保温实壁管,包括第一管层,所述第一管层由第一实心条带通过螺旋缠绕形成,其中螺旋缠绕的第一实心条带通过热熔连接的方式结合在一起。

3.针对上述中的相关技术,发明人认为存在有以下缺陷:

4.上述一种自保温实壁管,通过电熔的方式连接,在连接时,首先需要检查管材表面,然后将管材的连接端垂直切割,以保证有足够的热熔区,然后清洁接头部位并标出插入深度线,将管材相应的深度套入电熔管件中,将焊机与电熔管件连接好,调整管材和管件的位置,使管材和管件在同一轴线上,在相应的电压、加热时间下进行通电熔接,然后等待相应的时间使其冷却完成熔接,其连接过程较为复杂。

技术实现要素:

5.为了解决实壁管电熔连接的连接过程较为复杂的问题,本技术提供一种实壁管。

6.本技术提供的一种实壁管采用如下的技术方案:

7.一种实壁管,包括第一管体和第二管体,其特征在于:所述第二管体的端部一体连接有插口环,所述第一管体的端部插设于所述插口环内,所述第一管体上安装有用于锁紧所述第一管体和所述第二管体的锁紧机构。

8.通过采用上述技术方案,第一管体和第二管体插接后,使用锁紧机构对第一管体和第二管体进行锁紧,完成第一管体和第二管体的连接,当需要拆卸时,操作锁紧机构使第一管体和第二管体不再锁紧,然后使第一管体和第二管体分离完成拆卸,连接和拆卸的过程都不需要借助额外的工具,方便快捷。

9.可选的,所述第一管体端部的外壁上一体连接有承口环,所述承口环与所述第一管体间形成有环状的承口腔,所述插口环插设于所述承口腔内。

10.通过采用上述技术方案,第一管体和第二管体被锁紧机构锁紧时,受到的径向力,可能会使第一管体的管壁向外扩张,因此将第二管体的插口环插设于第一管体的承口腔内,使承口腔将第一管体的管壁抵设住,增强连接效果。

11.可选的,所述锁紧机构包括锁紧组件和用于驱动所述锁紧组件锁紧所述承口环和所述插口环的驱动组件,所述驱动组件安装于所述第一管体上,所述锁紧组件紧抵于所述插口环。

12.通过采用上述技术方案,操作驱动组件来驱动锁紧组件,锁紧组件将插口环与承口环抵紧,利用较大的摩擦力来应对管体在应用时产生的轴向力。

13.可选的,所述驱动组件包括锁紧螺栓和驱动杆,所述驱动杆的一端呈楔形,所述驱动杆周向限位滑移穿设于所述第一管体的侧壁内,所述驱动杆的楔形端与所述锁紧组件抵接,所述锁紧螺栓与所述第一管体的侧壁螺纹连接,所述锁紧螺栓转动连接于所述驱动杆,所述锁紧螺栓的螺帽端伸出所述第一管体的侧壁外。

14.通过采用上述技术方案,在操作驱动组件时,旋动锁紧螺栓,锁紧螺栓带动驱动杆在第一管体的侧壁内滑移,驱动杆通过楔形面带动锁紧组件运动,实现滑移驱动。

15.可选的,所述锁紧组件包括压杆和两端呈楔形的滑移杆,所述第一管体的侧壁沿轴向开设有滑移通道,所述滑移通道的一端贯穿所述第一管体的端面,所述滑移杆周向限位滑移穿设于所述滑移通道内,所述驱动杆的楔形端与所述滑移杆远离所述压杆的一端贴合,所述压杆的一端呈楔形,所述压杆的另一端呈平面状,所述压杆沿所述第一管体的径向周向限位滑移穿设于所述第一管体的侧壁内,所述压杆的楔形端与所述滑移杆的一端贴合,所述压杆的平面端伸入所述承口腔、与所述插口环紧抵,所述插口环的端部呈楔形。

16.通过采用上述技术方案,将插口环插入承口腔时,插口环的楔形面能够在插入的过程中将压杆压入第一管体的侧壁内,使插口环能够顺利插入承口腔;在操作锁紧组件时,旋动锁紧螺栓,锁紧螺栓带动驱动杆向靠近第一管体的方向滑移,驱动杆通过楔形面带动滑移杆滑移,滑移杆又通过楔形面带动压杆向远离第一管体的方向滑移,压杆将插口环紧抵于承口环内壁上;在取消锁紧时,反向旋动锁紧螺栓,使驱动杆向远离第一管体的方向滑移,压杆松动,插口环与承口环不再紧抵,即可将插口环拔出承口腔。

17.可选的,所述驱动杆、所述压杆和所述滑移杆的截面均为方形。

18.通过采用上述技术方案,方形的截面能够实现周向的限位,使驱动杆、压杆和滑移杆相互贴合的楔形面不会因杆体转动而错开。

19.可选的,所述插口环的内壁开设有限位槽,所述压杆紧抵于所述限位槽内壁。

20.通过采用上述技术方案,限位槽的设置,使第一管体和第二管体的连接处对轴向力的承受能力更强且密封性更好,当需要拆卸分离第一管体和第二管体时,先旋动螺栓使锁紧机构不再锁紧,此时压杆松动,然后在承口环外壁拍打,使压杆向内滑移脱离限位槽,再将第一管体和第二管体分离。

21.可选的,所述第一管体的侧壁穿设所述锁紧螺栓处通过螺栓连接有拆卸块,所述锁紧螺栓与所述拆卸块螺纹连接,所述锁紧螺栓穿过所述拆卸块、转动连接于所述驱动杆上。

22.通过采用上述技术方案,设置可拆装的拆卸块,由于拆卸块上有螺纹孔,在安装驱动杆时,可以先将拆卸块拆卸下来,将驱动杆安装到第一管体的侧壁内,再安装拆卸块,然后将锁紧螺栓穿过螺纹孔与驱动杆连接,这样在安装驱动杆时,驱动杆与螺纹孔不会相互干涉。

23.可选的,所述承口环上滑移穿设有拆卸销,所述拆卸销贯穿所述承口环与所述插口环的侧壁、抵接于所述压杆,所述拆卸销的截面面积小于所述压杆的截面面积,所述拆卸销的长度大于所述承口环与所述插口环的侧壁厚度之和。

24.通过采用上述技术方案,当第一管体和第二管体的连接处周向设置了锁紧机构时,若要拆卸第一管体和第二管体,需要令所有锁紧机构中的压杆均脱离限位槽,当拍打其中一个锁紧机构所在的承口环外壁时,其对向设置的锁紧机构的压杆将向靠近限位槽的方

向滑移,导致第一管体和第二管体无法拆卸,因此设置拆卸销,沿承口环径向手动向内压拆卸销,拆卸销将压杆下压,使压杆脱离限位槽,实现第一管体和第二管体的拆卸。

25.可选的,所述锁紧机构沿所述第一管体的周向设置有至少两个。

26.通过采用上述技术方案,第一管体和第二管体的连接处周向设置至少两个锁紧机构,起到相互补充的作用,当其中一个锁紧机构发生松动时,减小对整体的锁紧效果的影响。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.在连接第一管体和第二管体时,连接过程较为方便快捷;

29.2.其上的连接结构不会破坏管壁完整性,不易漏水。

附图说明

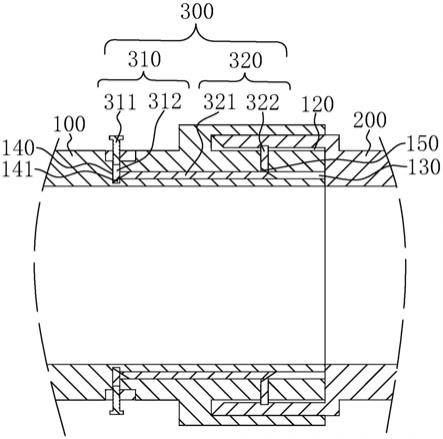

30.图1是本技术实施例一的承口环结构示意图。

31.图2是本技术实施例一的插口环结构示意图。

32.图3是本技术实施例一的锁紧机构剖面结构示意图。

33.图4是本技术实施例二的拆卸销结构示意图。

34.附图标记:100、第一管体;110、承口环;120、承口腔;130、滑移通道;140、驱动杆槽;141、预留槽;150、压杆槽;160、拆卸块;200、第二管体;210、插口环;220、限位槽;300、锁紧机构;310、驱动组件;311、锁紧螺栓;312、驱动杆;320、锁紧组件;321、滑移杆;322、压杆;400、拆卸销。

具体实施方式

35.以下结合附图1

‑

4对本技术作进一步详细说明。

36.实施例1:本技术实施例公开一种实壁管,参照图1,包括第一管体100、第二管体200和承口环110,承口环110远离第一管体100端部的一端一体连接于第一管体100的外壁上,承口环110的另一端与第一管体100的外壁间形成有环状的承口腔120,第二管体200的端部一体连接有插口环210,插口环210的内径大于第二管体200的管道内径,插口环210插设于承口腔120内。

37.参照图2和图3,插口环210的端面呈楔形,第一管体100的侧壁沿轴向开设有若干截面为方形的滑移通道130,第一管体100的侧壁沿径向开设有若干驱动杆槽140和压杆槽150,驱动杆槽140和压杆槽150相互平行设置,压杆槽150位于承口环110的内侧,滑移通道130垂直于驱动杆槽140和压杆槽150设置,驱动杆槽140远离第一管体100外壁的一端向滑移通道130靠近第一管体100内壁的一侧突出形成有预留槽141,滑移通道130的一端贯穿第一管体100靠近第二管体200的端面。

38.第一管体100的端部设置有若干锁紧机构300,若干锁紧机构300沿第一管体100的周向等距分布,锁紧机构300包括驱动组件310和锁紧组件320,驱动组件310包括锁紧螺栓311和驱动杆312,锁紧组件320包括压杆322和两端呈楔形的滑移杆321,驱动杆312、压杆322和滑移杆321的截面分别为与驱动杆槽140、压杆槽150和滑移通道130相契合的形状。

39.滑移杆321滑移穿设于滑移通道130内,滑移杆321两端的楔形面均朝向第一管体100的外侧,压杆322的一端呈楔形,另一端呈平面,压杆322的另一端呈平面状,压杆322穿

设于压杆槽150内,压杆322与压杆槽150过盈配合,压杆322的楔形端与滑移杆321的一端贴合,插口环210内壁上周向开设有若干限位槽220,当滑移杆321朝压杆322一侧滑移时,压杆322的平面端伸入承口腔120、嵌入到限位槽220内,使插口环210与第一管体100轴向固定。

40.驱动杆312的一端呈楔形,驱动杆312穿设于驱动杆槽140内,驱动杆312的楔形端与滑移杆321远离压杆322的一端贴合,锁紧螺栓311通过转轴转动连接于驱动杆312远离滑移杆321的一端上。

41.第一管体100的侧壁上通过螺栓连接有若干用于封闭驱动杆槽140的拆卸块160,拆卸块160的数量与锁紧螺栓311的数量相等,锁紧螺栓311与拆卸块160螺纹连接,锁紧螺栓311的螺帽端伸出第一管体100的侧壁外。

42.本技术实施例一种实壁管的实施原理为:

43.在安装锁紧机构300时,先将拆卸块160拆下,将滑移杆321穿入滑移通道130中,再将驱动杆312穿入驱动杆槽140中,同时使驱动杆312一端的楔形面与滑移杆321的其中一端楔形面贴合,再将压杆322穿入压杆槽150中,使压杆322一端的楔形面与滑移杆321的另一端楔形面贴合,然后通过螺栓将拆卸块160安装到第一管体100的侧壁上,将锁紧螺栓311穿过拆卸块160、与驱动杆312连接。

44.连接第一管体100和第二管体200时,将第二管体200的插口环210插接于第一管体100的承口腔120内,使压杆322对准承口环110上的限位槽220,然后向下旋动锁紧螺栓311,锁紧螺栓311带动驱动杆312向靠近第一管体100的方向滑移,驱动杆312的滑移通过楔形面带动滑移杆321滑移,滑移杆321又通过楔形面带动压杆322向远离第一管体100的方向滑移,使压杆322嵌入至限位槽220内,依次操作所有锁紧机构300,完成第一管体100和第二管体200的连接。

45.拆卸第一管体100和第二管体200时,使用刀具切割第一管体100和第二管体200。

46.实施例2:参照图4,与实施例1的不同之处在于,承口环110上滑移穿设有拆卸销400,拆卸销400与压杆322同轴设置,拆卸销400的一端贯穿承口环110与插口环210的侧壁、抵接于压杆322,拆卸销400的另一端伸出承口环110外,拆卸销400的长度大于承口环110与插口环210的侧壁厚度之和。

47.本技术实施例一种实壁管的实施原理为:

48.拆卸第一管体100和第二管体200时,反向旋动锁紧螺栓311,使驱动杆312向远离第一管体100的方向滑移,驱动杆312与滑移杆321的楔形面、压杆322与滑移杆321的楔形面不再贴合,压杆322松动,压杆322与限位槽220不再紧抵,然后沿承口环110径向手动向内压拆卸销400,拆卸销400将压杆322下压,使压杆322脱离限位槽220,然后拔出拆卸销400,依次操作所有锁紧机构300,最后将插口环210拔出承口腔120完成拆卸。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1