一种航空发动机轴承外圈安装装置的制作方法

1.本实用新型涉及航空发动机轴承技术领域,具体的说,是一种航空发动机轴承外圈安装装置。

背景技术:

2.航空发动机(aero

‑

engine),是一种高度复杂和精密的热力机械,为航空器提供飞行所需动力的发动机。对于航空发动机,其最重要的就是转动部件,以涡轴发动机为例,在正常工作状态下其涡轮转速超过50000r/min。轴承作为发动机传动系统关键组件,涡轮的高转速、高载荷、高温度和复杂工况条件是的轴承必须保持良好的状态。轴承一般由外圈、内圈、滚动体和保持架四部分组成(见图1)。

3.近来通过对航空发动机轴承的失效统计发现,高速复杂工况下的轴承内部的温度异常升高,引起如润滑油粘度下降、承载能力减弱、内外圈沟道和滚珠回火或烧伤、保持架引导面灼蚀等问题,致使轴承过早疲劳失效。温度过高甚至致使轴承胶合和咬死,导致整个机械传动系统振动加剧,严重影响轴承的寿命和可靠性。在上述故障中,其原因除轴承本身设计缺陷、装配参数不合理等因素外,操作人员在航空发动机轴承组件装配过程中存在不规范也是导致故障发生的原因。

4.航空发动机主体装配涉及多个部件的组合,故轴承组件无法以完整状态进行安装。以某型航空发动机第四支点轴承安装为例,因轴承装配后一般为过盈状态,故需利用热胀冷缩原理,利用高温枪对轴承外圈安装处加热至150℃以上,然后操作人员迅速、精准的对齐安装。此过程有如下难点:1)操作人员不可裸手接触轴承外圈,否则极易在轴承外圈上留下汗渍,在经历高温后汗渍痕迹无法消除;2)一般要求操作人员佩戴绢布手套进行操作,虽能防止汗渍污染,但因轴承外圈涂抹了大量润滑油,绢布手套防滑性能变差,易引发脱手掉地等事故。3)绢布手套隔热性能差,安装处的高温易烫伤操作人员。

5.随着航空业的发展,航空发动机需求量大大增加,对轴承安全性的关注也大幅提高,因此在装配轴承时使用方便快捷且安全的装置十分必要。

技术实现要素:

6.为克服现有技术的不足,本实用新型的目的在于提供一种航空发动机轴承外圈安装装置。

7.本实用新型通过下述技术方案实现:一种航空发动机轴承外圈安装装置,包括底盘、设置在底盘内的凹槽、转动设置在凹槽内的转动盘、若干个设置在底盘上且指向转动盘旋转中心的伸缩臂凹槽和滑动设置在伸缩臂凹槽内的伸缩臂,所述的伸缩臂凹槽的一端与凹槽连通,伸缩臂凹槽的另一端与底盘的外界连通,转动盘与伸缩臂之间铰接有伸缩臂连杆。

8.进一步地,为了更好的实现本实用新型,所述的凹槽为圆盘形,底盘为圆盘形,凹槽与底盘同轴设置。

9.进一步地,为了更好的实现本实用新型,所述的转动盘为与底盘同轴设置的圆盘型。

10.进一步地,为了更好的实现本实用新型,所述的转动盘上设置有与转动盘同轴的旋转轴。

11.进一步地,为了更好的实现本实用新型,所述的旋转轴上设置有旋转轴把手,所述的旋转轴把手与旋转轴形成t型。

12.进一步地,为了更好的实现本实用新型,所述的底盘上设置有底板把手。

13.进一步地,为了更好的实现本实用新型,所述的伸缩臂的自由端设置有轴承外圈保持环,所述的轴承外圈保持环与伸缩臂相对的侧面为外凸的圆弧面。

14.进一步地,为了更好的实现本实用新型,所述的轴承外圈保持环与伸缩臂可拆卸连接。

15.本方案所取得的有益效果是:本方案能够用于辅助轴承外圈,使用时,工作人员不用接触到轴承外圈,能够避免轴承外圈留下汗渍痕迹,并且能够防止工作人员烧伤。

附图说明

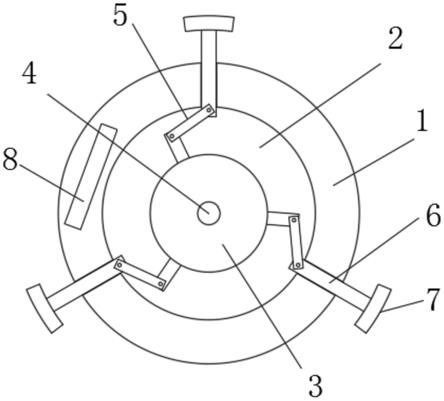

16.图1为本方案的结构示意图;

17.其中1

‑

底盘,2

‑

凹槽,3

‑

转动盘,4

‑

旋转轴,5

‑

伸缩臂连杆,6

‑

伸缩臂,7

‑

轴承外圈保持环,8

‑

底板把手。

具体实施方式

18.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

19.实施例1:

20.如图1所示,本实施例中,一种航空发动机轴承外圈安装装置,包括底盘1、设置在底盘1内的凹槽2、转动设置在凹槽2内的转动盘3、若干个设置在底盘1上且指向转动盘3旋转中心的伸缩臂凹槽和滑动设置在伸缩臂凹槽内的伸缩臂6,所述的伸缩臂凹槽的一端与凹槽连通,伸缩臂凹槽的另一端与底盘1的外界连通,转动盘3与伸缩臂6之间铰接有伸缩臂连杆5。

21.需要安装轴承外圈时,将该装置放入轴承外圈的内孔中,驱动转动盘3转动,转动盘3能够通过伸缩臂连杆5带动伸缩臂6移动,使伸缩臂6向外移动直至所有伸缩臂6与轴承外圈接触,锁紧转动盘3,能够利用伸缩臂6卡紧轴承外圈,从而不需要工作人员直接接触轴承外圈。

22.实施例2:

23.在上述实施例的基础上,本实施例中,所述的凹槽2为圆盘形,底盘1为圆盘形,凹槽2与底盘1同轴设置。以此方便将底盘1放入轴承外圈的内控中,避免出现干涉的情况。

24.本实施例中,所述的转动盘3为与底盘1同轴设置的圆盘型。以此方便使多个伸缩臂连杆5、伸缩臂6同步移动,能够有效提高该装置的控制精度。

25.本实施例中,所述的伸缩臂6设置有三个,三个伸缩臂6呈120

°

均匀分布。以此在利用伸缩臂6对轴承外圈施加压力时,使轴承外圈均匀受力,有利于提高伸缩臂6与轴承外圈

的连接强度以及连接的稳定性。

26.实施例3:

27.在上述实施例的基础上,本实施例中,所述的转动盘3上设置有与转动盘3同轴的旋转轴4。利用伸长出来的旋转轴4便于控制转动盘3转动,使得本方案使用更加方便。所述的旋转轴4与转动盘3也能够偏心设置。

28.本实施例中,所述的旋转轴4上设置有旋转轴把手,所述的旋转轴把手与旋转轴4形成t型。利用旋转轴把手便于对旋转轴施力,使得本方案更加方便使用。

29.本实施例中,所述的底盘1上设置有底板把手8。通过抓住底板把手8能够使底盘1保持稳定,在利用伸缩臂6锁紧轴承外圈之后,方便使底盘1与转动盘3的相对位置保持固定,防止底盘1与转动盘3相对转动而导致伸缩臂6松脱。

30.实施例4:

31.在上述实施例的基础上,本实施例中,所述的伸缩臂6的自由端设置有轴承外圈保持环7,所述的轴承外圈保持环7与伸缩臂6相对的侧面为外凸的圆弧面。通过设置轴承外圈保持环7能够增加轴承外圈的受压面积,并增加轴承外圈受压处的静摩擦力,从而有利于提高轴承外圈与伸缩臂6的连接强度以及轴承外圈的稳定性。

32.实施例5:

33.在上述实施例的基础上,本实施例中,所述的轴承外圈保持环7与伸缩臂6可拆卸连接。以此方便对不同尺寸的轴承外圈保持环7进行更换,以此时应具有不用内径尺寸的轴承外圈,增加本方案的适用范围。

34.实施例6:

35.在上述实施例的基础上,本实施例中,所述的伸缩臂凹槽能够使用通孔代替,以此增加伸缩臂6的稳定性和移动精度,避免伸缩臂脱离底板1的范围。

36.本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

37.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1