一种可调节行程的制动油缸的制作方法

1.本实用新型涉及制动油缸技术领域,尤其是一种弹簧式制动油缸。

背景技术:

2.绞车是用卷筒缠绕钢丝绳或链条以提升或牵引重物的起重设备,主要用于建筑、水利工程、林业、矿山、码头等的物料升降或平拖。锚机是船舶上用于收放锚及锚链的机械。制动机构是绞车和锚机上的重要机构,如为防止船舶在停泊过程中,受到海浪、海风等因素的影响导致飘移原有位置,需要利用制动机构控制拖缆绞车或者起锚机。制动机构一般是通过制动油缸驱动制动器实现。传统的制动油缸为常规液压油缸,其缺点是:需要制动或取消制动时均需要液压站提供压力实现,当液压站突然出现故障,譬如断电时,油缸无法工作,制动机构就不能实现制动,存在一定的安全隐患。而且液压缸里必须一直充满压力油,也会使得油缸的使用寿命大大降低。

3.为此有人提出了改进的技术方案,如cn202628657u公开的弹簧式液压油缸,包括缸体、活塞和活塞杆,活塞杆上设置弹簧;工作时,向缸体内通入压力油,使活塞克服弹簧的弹力,推动活塞杆移动取消刹车;需要紧急刹车时,使缸体向外排油,活塞杆在复位弹簧的弹力作用下自动复位,迅速恢复刹车。由于不需要在油缸中一直充满压力油,提高了其使用寿命。但这种刹车机构也存在缺陷,当液压泵站动力源出现问题无法提供液压油时,短时间难以释放刹车,从而使绞车或锚机始终处于制动状态而无法正常工作,若要使设备正常工作,只能将弹簧油缸拆除。而且现有技术的弹簧油缸行程是固定的,不能调节,使其应用受到了限制。

技术实现要素:

4.实用新型的目的是提供一种可调节行程的制动油缸,以解决现有技术的弹簧油缸在液压泵站系统失效后导致设备无法正常工作的问题。

5.本实用新型为实现上述目的所采用的技术方案是:

6.一种可调节行程的制动油缸,包括依次连接的缸底、缸筒和缸头,活塞杆的后端套装有在缸筒内配合滑动的活塞;活塞将缸筒分成有杆腔和无杆腔,在缸筒上位于有杆腔的一侧设置有杆腔油口,在缸底的侧壁设有与无杆腔连通的无杆腔油口;活塞杆运动时其前端可从缸头的缸头孔伸出,缸头与活塞之间的活塞杆上套装有制动弹簧,其特征在于:所述活塞杆的后端具有轴向盲孔,缸底上设有轴向通孔,缸底的外侧固连有支撑板,支撑板上设有轴向的螺纹通孔,调整螺杆的后段为螺纹段并与螺纹通孔相连接,调整螺杆的前段伸入至活塞杆的盲孔中。

7.上述的一种可调节行程的制动油缸中,所述的缸筒内、制动弹簧的外侧设有限位筒,限位筒的前端与缸头相连。

8.进一步地,所述缸底的轴向通孔内固定设置有导向套,导向套与轴向通孔之间设有密封圈;调整螺杆的前段与导向套之间滑动配合并设有密封圈。

9.有益效果:

10.与现有技术相比,本实用新型提供的可调节行程的制动油缸,在缸筒内设置前端与缸头相连接的限位筒,使活塞杆的行程限制在缸底与限位筒之间,限位筒对弹簧起导向作用,并能防止弹簧过度压缩,对弹簧起到保护作用,还可以控制刹车片涨开幅度的大小,防止活塞杆过度伸出导致刹车片损坏。

11.活塞杆的后端设有轴向盲孔,缸底上设有轴向通孔,缸底外侧的支撑板上螺纹连接有调整螺杆,调整螺杆的前段伸入至活塞杆的盲孔中,通过调整螺杆可以调整活塞在缸筒中的位置,实现调节刹车松紧;当泵站动力源失效或者动力不足时,不需要拆卸弹簧油缸,可以通过调整螺杆顶着活塞杆盲孔的底端克服弹簧阻力带动活塞压缩弹簧使活塞杆伸出,打开刹车,实现应急释放功能,使绞车或锚机能够正常工作。

附图说明

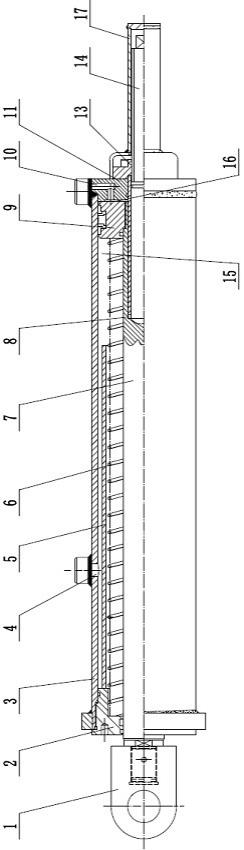

12.图1为本实用新型的整体剖视示意图(活塞杆与活塞回缩到行程末端)。

13.图2为本实用新型的整体剖视示意图(活塞杆与活塞伸出到行程末端)。

14.图3为本实用新型缸底一端的局部剖视示意图(活塞杆与活塞伸出到行程末端)。

15.图4为本实用新型中调整螺杆的示意图。

16.图中:1连接耳环,2缸头,3缸筒,4有杆腔油口,5限位筒,6制动弹簧,7活塞杆,8盲孔,9活塞,10无杆腔油口,11缸底,12导向套,13支撑板,

17.14调整螺杆,14-1前段,14-2环形沟槽,14-3螺纹段,

18.15有杆腔,16无杆腔,17防护罩。

具体实施方式

19.为能清楚说明本实用新型的技术特点,下面通过非限定性的实施例并结合附图,对本实用新型做进一步的说明。

20.请参阅图1至图4,一种可调节行程的制动油缸,包括依次连接的缸底11、缸筒3和缸头2,活塞9通过螺纹连接等公知的连接方式套装固定在活塞杆7的后端,活塞9在缸筒3内配合滑动,活塞9上设有密封导向组件;活塞9将缸筒3分成有杆腔15和无杆腔16,在缸筒3上位于有杆腔15的一侧设置有杆腔油口4,在缸底11的侧壁设有与无杆腔16连通的无杆腔油口10;活塞杆7运动时其前端可从缸头2的缸头孔伸出,活塞杆7的前端通过连接耳环1与制动器相连,缸头2与活塞9之间的活塞杆7上套装有制动弹簧6;活塞杆7的后端设有轴向盲孔8,缸底11上设有轴向通孔,轴向通孔内固定设置有导向套12,导向套12与轴向通孔之间设有密封圈;缸底11的外侧固连有支撑板13,支撑板13上设有轴向的螺纹通孔,调整螺杆14的后段为螺纹段14-3并与螺纹通孔相连接,调整螺杆14的前段14-1伸入至活塞杆7的盲孔8中,调整螺杆14的前段14-1与导向套12之间滑动配合并设有密封圈,密封圈卡接在调整螺杆14的前段14-1上的环形沟槽14-2中。调整螺杆14的后段端部设置截面为四方或六方的端头,方便插入扳手对调整螺杆14施力旋转。

21.缸筒3内、制动弹簧6的外侧设有限位筒5,限位筒5的前端与缸头2相连,限位筒5的内径大于制动弹簧6的外径,限位筒5的外径小于缸筒3的内径,限位筒5的长度小于活塞9抵靠在缸底11时缸头2与活塞9之间的距离。

22.工作过程:

23.液压系统正常工作时,由制动油缸中制动弹簧6提供的弹簧力使制动油缸的活塞杆7缩回,活塞杆7推动制动器抱紧保持制动状态,并不需要液压系统提供动力;需要取消制动使绞车或锚机工作时,液压系统由无杆腔油口10向缸筒3内通入压力油,推动活塞9向左移动,带动活塞杆7伸出(图中向左移动),活塞9向左移动过程中需要克服弹簧的弹力,活塞杆7伸出(图中向左移动)推动制动器放松,解除制动;绞车或锚机工作中需要紧急刹车时,液压系统停止向油缸的无杆腔16供油,使缸体向外排油,活塞杆7在制动弹簧6的弹力作用下向右移动自动复位,迅速恢复刹车,实现瞬间制动。

24.当液压系统失效时,弹簧油缸仍然在弹簧力的作用下,使弹簧油缸的活塞杆7缩回,实现制动;要打开刹车时,需要通过手动驱动调整螺杆14转动,使调整螺杆14推动活塞杆7向前运动伸出,推动制动器放松,解除制动,实现对绞车刹车的应急处理。

25.通过调整螺杆14还可以调整活塞9在缸筒3中的位置,可以改变制动弹簧6对活塞杆7作用力的大小,实现调节制动器的松紧(刹车力):活塞杆7的前端通过连接耳环1与制动器相连,活塞9的最大行程为活塞9抵靠在缸底11时限位筒5的后端与活塞9之间的距离,在初始设置时,即弹簧全部释放后处于刹车状态时,可以使活塞9不抵靠在缸底11;使用中需要调小刹车力,则旋转调整螺杆14使活塞9向左移动减小活塞杆行程;需要调大刹车力,则旋转调整螺杆14使活塞9向右移动增大活塞杆行程。调整后在调整螺杆14的外端扣上防护罩17进行防护。

26.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

27.以上所列举的实施方式仅供理解本实用新型之用,并非是对本实用新型所描述的技术方案的限定,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1