一种乘坐式割草机动力传动系统动力离合连接结构的制作方法

1.本实用新型涉及农业生产设备领域,尤其是涉及一种乘坐式割草机动力传动系统动力离合连接结构。

背景技术:

2.众所周知,随着国家对林果业政策引导和扶持,城市和河道等公共绿化带的养护宣传,环保意识不断提升,果园、农场、公园、防护堤和企事业单位等杂草繁殖场所的杂草清除作业的需求势必呈上升势态,市场对具有坡道作业能力、复杂物料和工况适应性的乘坐式割草机应运而生。

3.现阶段市场上该应用场景下的乘坐式割草机割刀传动系统中传动轴结构通常为在主轴和套管互连构成的整体结构的两端分别焊接一个半联轴器,两端的半联轴器再分别通过一个十字轴与另一个半联轴器连接,从而实现与动力输入端以及动力输出端的连接,但是,由于作业物料复杂多样性和地面工况的不可预知性(如被物料覆盖等),作业过程中与主轴连接的十字轴故障率居高不下,且用户维修成本高,更换耗时长等缺陷暴露无遗,除此之外,整机传动系统和结构方面对现有的传动轴不具备往加大加强进行拓展的可能性。

技术实现要素:

4.实用新型目的:针对上述问题,本实用新型的目的是提供一种乘坐式割草机动力传动系统动力离合连接结构,降低故障率,缩小维修成本,提高性能。

5.技术方案:一种乘坐式割草机动力传动系统动力离合连接结构,包括传动本体以及与传动本体输入端连接的输入端连接组件和与输出端连接的输出端连接组件,输出端连接组件包括联轴盘、连接法兰、连接盘、第一紧固件、第二紧固件、轴承、挡圈,联轴盘的一端与传动本体连接,另一端与连接法兰一端贴合并通过多个周向分布的第二紧固件连接,连接盘的一端与连接法兰另一端贴合,第一紧固件依次穿设于联轴盘、连接法兰、连接盘中并紧固,输出端的动力输出轴依次穿入连接盘、连接法兰中,动力输出轴与连接盘固定并通过轴承与连接法兰连接,挡圈安装于动力输出轴上并与轴承端面贴合。

6.进一步的,传动本体包括连接轴、套管、半联轴器、十字轴一、十字轴二,连接轴一端从套管一端穿入,两者周向连接,连接轴的另一端通过一个半联轴器与十字轴一连接,套管另一端通过另一个半联轴器与十字轴二连接,十字轴一与输出端连接组件连接,十字轴二与输入端连接组件连接。

7.最佳的,连接轴以及套管分别通过焊接与各自的半联轴器固定连接。

8.进一步的,输入端连接组件包括连轴套、第一弹性圆柱销、第二弹性圆柱销,连轴套与传动本体连接,输入端的动力输入轴穿设于连轴套中,第一弹性圆柱销与第二弹性圆柱销在连轴套的外周的相对两侧沿径向相向插入,分别依次穿设于连轴套、动力输入轴中,使两者连接。

9.最佳的,第一弹性圆柱销的直径大于第二弹性圆柱销的直径,两者依次插入连轴

套、动力输入轴中后,第二弹性圆柱销位于第一弹性圆柱销的内圈中。

10.进一步的,第一紧固件包括螺栓一、平垫一、弹垫一、紧固螺母,螺栓一一端自联轴盘一侧依次穿设于联轴盘、连接法兰、连接盘中并通过紧固螺母紧固,紧固螺母与连接盘的接触面之间依次设置弹垫一、平垫一。

11.进一步的,第二紧固件包括螺栓二、平垫二、弹垫二,螺栓二自联轴盘一侧依次穿设于联轴盘、连接法兰中并紧固,螺栓二的螺栓头与联轴盘的接触面之间依次设置弹垫二、平垫二。

12.进一步的,联轴盘与连接法兰的连接端面的中部设有凸面,连接法兰的对应端面上设有凹面,凸面与凹面相互配合,使联轴盘与连接法兰凹穴配合。

13.最佳的,动力输出轴与连接盘之间通过键固定连接。

14.有益效果:与现有技术相比,本实用新型的优点是:在作业物料复杂多样性和地面工况不可预知性(被物料覆盖)的作业过程中从设计源头遏制了原先十字轴的故障率,同时维修成本大大的降低,节省了大量的人力、物力和财力,提高了工作效率的同时提升了整机的安全性,通过特定设计经故障集中到第一紧固件上,实现在故障发生时的动力离合,具有安装维修方便、复杂工况作业整机安全系数高、整机功率谱分配趋于合理和整机传动系匹配耦合性高等特点,提高了工作效率的同时提升了整机的安全性,具有实际意义和作业稳定等技术特点。

附图说明

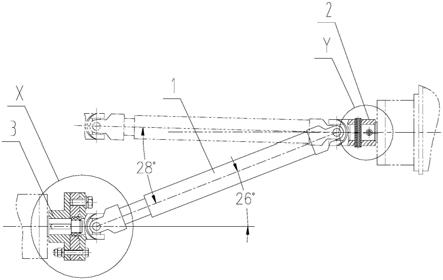

15.图1为本实用新型的结构示意图;

16.图2为图1的放大视图x;

17.图3为图1的放大视图y;

18.图4为传动本体的结构示意图;

19.图5为连接盘的结构示意图;

20.图6为图5的a

‑

a剖视图;

21.图7为连接法的结构示意图;

22.图8为图7的b

‑

b剖视图。

具体实施方式

23.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

24.一种乘坐式割草机动力传动系统动力离合连接结构,如图1~8所示,包括传动本体1以及与传动本体1输入端连接的输入端连接组件2和与输出端连接的输出端连接组件3。

25.传动本体1包括连接轴11、套管12、半联轴器13、十字轴一14、十字轴二15,输入端连接组件2包括连轴套21、第一弹性圆柱销22、第二弹性圆柱销23,输出端连接组件3包括联轴盘31、连接法兰32、连接盘33、第一紧固件34、第二紧固件35、轴承36、挡圈37。

26.联轴盘31的一端与十字轴一14连接,另一端与连接法兰32一端贴合并通过多个周向分布的第二紧固件35连接,均布为佳,第二紧固件35包括螺栓二351、平垫二352、弹垫二353,螺栓二351自联轴盘31一侧依次穿设于联轴盘31、连接法兰32中并紧固,螺栓二351的

螺栓头与联轴盘31的接触面之间依次设置弹垫二353、平垫二352。连接盘33的一端与连接法兰32另一端贴合,第一紧固件34依次穿设于联轴盘31、连接法兰32、连接盘33中并紧固。第一紧固件34包括螺栓一341、平垫一342、弹垫一343、紧固螺母344,螺栓一341一端自联轴盘31一侧依次穿设于联轴盘31、连接法兰32、连接盘33中并通过紧固螺母344紧固,紧固螺母344与连接盘33的接触面之间依次设置弹垫一343、平垫一342。

27.输出端的动力输出轴依次穿入连接盘33、连接法兰32中,动力输出轴与连接盘33之间通过键331固定连接并通过轴承36与连接法兰32连接,挡圈37安装于动力输出轴上并与轴承36端面贴合。

28.在作业过程中当割草刀遇到不明载荷时,螺栓一341在连接盘33、连接法兰32的剪切作用下发生断裂,对传动系统其保护作用,动力输入轴端继续工作,动力输出轴端停止工作,螺栓一341的切断起到了动力离合作用,安全可靠,此时连接盘33停止转动,连接法兰32通过第二紧固件35与传动本体1可靠连接形成动力输入轴端整体继续旋转,轴承36双列设计确保离合安全,通过挡圈37可靠的固定在动力输出轴上,允许轴向窜动间隙0.3~0.5mm,安装方便,机器过载保护时,传动本体1在其设定的工作转角浮动范围均可确保可靠停机,进行维修,快速更换预先的随车备件即可。

29.螺栓一341规格、性能等级以及与连接盘33中轴距离的设计选用时计及安全系数的同时螺栓一341的抗剪切能力满足复杂工况传动扭矩需求,此处选取发动机考核点扭矩的60%~70%,确保传动系统功率谱匹配趋于合理。

30.联轴盘31与连接法兰32的连接端面的中部设有凸面311,连接法兰32的对应端面上设有凹面321,凸面311与凹面321相互配合,使联轴盘31与连接法兰32凹穴配合,起定心作用的同时,极大的降低了螺栓二351的滑移松动风险隐患,使整体结构设计更趋于合理和安全,同时也保证了在过载工况时使螺栓一341产生切断,使乘坐式割草机传动轴起安全离合器的作用。

31.连接轴11一端从套管12一端穿入,两者周向连接,连接轴11的另一端通过一个半联轴器13与十字轴一14连接,套管12另一端通过另一个半联轴器13与十字轴二15连接,十字轴一14与输出端连接组件3连接,十字轴二15与输入端连接组件2的连轴套21连接。连接轴11以及套管12分别通过焊接与各自的半联轴器13固定连接。

32.连轴套21与传动本体1连接,输入端的动力输入轴穿设于连轴套21中,第一弹性圆柱销22与第二弹性圆柱销23在连轴套21的外周的相对两侧沿径向相向插入,分别依次穿设于连轴套21、动力输入轴中,使两者连接。第一弹性圆柱销22的直径大于第二弹性圆柱销23的直径,两者依次插入连轴套21、动力输入轴中后,第二弹性圆柱销23位于第一弹性圆柱销22的内圈中。第一弹性圆柱销22与第二弹性圆柱销23为子母弹性圆柱销连接结构,装配时两槽口应呈1800,且与旋转方向相同,使弹性圆柱销受力趋于均衡,传递扭矩更可靠,同理,采用1组加大的子母弹性圆柱销连接结构也满足选用要求。

33.在工作中出现故障时,本结构维修方便,只需更换第一紧固件,一般用户均可顺利完成,相交于技术更换十字节需专业维修人员进行操作,维护成本低,工效快,且整机作业更安全可靠。

34.如图6所示,连接盘安装螺栓剪切工作部位n局部进行热处理,同时,如图8所示,对连接法兰的螺栓剪切工作部位p局部进行热处理,使得零部件使用寿命更长,第一紧固件在

切断时更可靠。

35.本结构具有安装维修方便、复杂工况作业整机安全系数高、整机功率谱分配趋于合理和整机传动系匹配耦合性高等特点,维修成本大大的降低,节省了大量的人力、物力和财力,提高了工作效率的同时提升了整机的安全性,具有实际意义和作业稳定等技术特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1