一种便于装配的杆端关节轴承的制作方法

1.本实用新型涉及关节轴承技术领域,尤其是涉及一种便于装配的杆端关节轴承。

背景技术:

2.关节轴承是一种球面滑动轴承,其滑动接触表面是一个内球面和一个外球面,运动时可以在任意角度旋转摆动。

3.关节轴承主要是由一个有外球面的内圈体和一个有内球面的外圈体组成。关节轴承一般用于速度较低的摆动运动(即角运动),由于滑动表面为球面形,亦可在一定角度范围内作倾斜运动(即调心运动),在支承轴与轴壳孔不同心度较大时,仍能正常工作。

4.关节轴承广泛应用于工程液压油缸、锻压机床、工程机械、自动化设备,汽车减震器,水利机械等行业。但目前市场上大多关节轴承采用内圈体压合进入外圈体的方式,并在内圈体外侧卡合密封圈等限位件进行装配;这种方式需要压机配合,步骤较为繁琐,更主要的问题是,当关节轴承应用于重型器械领域,所述关节轴承在运行过程中内圈体会承受极大的拉力,而压卡连接的关节轴承在上长期工作过程中容易出现限位结构松动,进而可能出现内圈体脱出外圈体的现象,造成轴承失效甚至设备损坏,因此采用压合连接、焊接、卡合连接等方式装配成型的杆端关节轴承,这类轴承内圈体的要么限位结构相对脆弱,要么加工装配较为繁琐,无法消除上述隐患,市场需求亟待满足。

5.例如公告号为“cn212657125u”的中国专利,公开了“一种杆端关节轴承装配结构”,包括:杆端体,所述杆端体上设置有外圈体;内圈体,所述内圈体装配设置于外圈体内;其中,所述内圈体外缘上沿轴向方向的两边沿处均设置有锁止槽,所述锁止槽为环形槽;其中,所述外圈体上设置有压卡连接锁止槽的锁口层。通过在内圈体外缘两侧设置锁止槽,配合设置于外圈体上的锁口层实现对内圈体的硬性锁止,有效避免内圈体在关节轴承工作过程中脱出外圈体,这种装配方式在一定程度内可保证内圈体在锁扣层的限位下不会脱出外圈体,但装配时需要压机配合,也不能保证内圈体压装到位,工艺繁琐;而在重型机械上应用时,锁口层的结构强度很难避免大拉力下不出现损坏进而导内圈体脱出外圈体的现象,造成轴承失效。

技术实现要素:

6.针对背景技术中提到的现有技术中采用压合连接、焊接、卡合连接等方式装配成型的杆端关节轴承,其中焊接、卡合等方式存在内圈体的限位结构相对脆弱的问题,而压合、镶嵌连接的方式又存在加工装配较为繁琐的问题,本实用新型提供了一种便于装配的杆端关节轴承,通过在内圈体前后两侧螺纹连接第一配合套和第二配合套,装配便捷,且利用螺纹结构提升关节轴承的抗拉强度,有效避免内圈体在关节轴承工作过程中脱出外圈体,锁止牢固,特别是在重型机械领域中具有优异的稳定性。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种便于装配的杆端关节轴承,包括:杆端体,所述杆端体上设置有外圈体,所述

外圈体内设置有内圈体;其中,所述外圈体沿轴向方向包括有第一圈口和第二圈口,所述第一圈口上设置有第一配合套,所述第二圈口上设置有第二配合套,所述第一配合套与第二配合套抱合在内圈体前后两侧;其中,所述第一配合套螺纹连接外圈体,所述第二配合套螺纹连接外圈体。

9.内圈体装入外圈体后,第一配合套与第二配合套对内圈体进行抱合式限位,第一配合套与第二配合套同外圈体内壁螺纹连接,能够完全抵抗来自内圈体及其上活动杆传递的大力,避免内圈体自第一圈口脱出外圈体,或是从第二圈口顶出外圈体。本技术中采用螺纹结构装配关节轴承,相较于传统的压合连接,在加工时通过控制螺纹结构尺寸,更便于精准调整油隙,使得关节轴承的整体加工精密程度得到提升,进而提高产品质量,增强市场竞争力。另外,第一配合套与第二配合套设置于内圈体前后两侧,可以防止内圈体发生轴向窜动,使得内圈体的抗震性更强,提升内圈体运动时的稳定性。

10.作为优选,所述第一配合套内侧设置有配合弧面,所述配合弧面贴合内圈体设置。

11.进一步的,所述第一配合套为复合式结构,包括接合层和设置于接合层内壁的耐磨层,所述接合层上设置有螺纹结构,所述配合弧面设置于耐磨层内壁。

12.所述第一配合套包括用于连接外圈体的接合层,所述接合层采用包括但不限于轴承钢、不锈钢等硬度较高的材料;所述接合层内壁设置有用于贴合内圈体耐磨层,所述耐磨层采用包括但不限于铜合金、陶瓷等材料,具备交底的摩擦系数和优良的耐磨性,确保内圈体在耐磨层内平顺运转。所述耐磨层内壁的配合弧面在降低摩擦的同时能够对内圈体进行包裹限位。

13.作为优选,所述第一配合套外端面设置有扳手操作口。由于第一配合套旋合没入第一圈口完成装配,因此普通装配方法无法保证第一配合套装配到位,内角扳手通过扳手操作口连接第一配合套,能够方便快捷的操作第一配合套完成装配,且装配精度符合设计要求。

14.作为优选,所述第一配合套与第二配合套对称设置于内圈体两侧。所述第二配合套与第一配合套分别贴合内圈体的前部和后部,保证对内圈体呈抱合分布,所述第一配合套与第二配合套的内壁为对应内圈体外缘的内弧形结构。

15.进一步的,所述第一圈口端面上设置有冲压凹点,所述冲压凹点设置第一圈口与第一配合套的接合处。当第一配合套与第二配合套安装在外圈体后,在外圈体的第一圈口上冲压形成多个冲压凹点,进一步消除第一配合套与内圈体之间可能存在的微小空腔,确保第一配合套完全贴合内圈体,显著提升杆端关节轴承的装配精密性;而第二圈口上亦有多个冲压凹点,确保第二配合套亦贴合内圈体,内圈体两侧的第一配合套和第二配合套均能够紧密贴合内圈体,显著提升杆端关节轴承的装配精度及密封防尘性能。

16.作为优选,所述外圈体与内圈体同心设置。内圈体装入外圈体后,利用内圈体与外圈体同心设置的特点,为杆端关节轴承的平稳运行提供良好的结构基础,避免因不同心导致外圈体内壁某区域受应力集中被快速磨损,从而降低关节轴承的运行稳定性和使用寿命的问题。本技术所公开的同心结构杆端关节轴承能够在运行过程中具备较好的静音性和稳定性。

17.作为优选,所述杆端体远离外圈体一端外表面设置有外螺纹结构。所述杆端体为螺杆结构,用于连接各类机械设备的螺孔。所述设置有外螺纹的杆端体可与设置有螺纹孔

的各类设备上,如医疗器械、纺织机械等,螺纹结构可保证杆端关节轴承与安装基体之间的连接稳固性。

18.作为优选,所述杆端体为中空结构,所述杆端体中空内壁上设置有内螺纹结构。所述设置有内螺纹的杆端体用于安装在各类设备的螺杆上,能够避免对设备的开孔,有效提升杆端关节轴承的适应性和泛用性。

19.本实用新型的有益效果是:(1)通过在内圈体前后两侧螺纹连接第一配合套和第二配合套,装配便捷,且利用螺纹结构提升关节轴承的抗拉强度,有效避免内圈体在关节轴承工作过程中脱出外圈体,锁止牢固,特别是在重型机械领域中具有优异的稳定性;(2)利用内圈体与外圈体同心设置的特点,为杆端关节轴承的平稳运行提供良好的结构基础,避免因外圈体和内圈体不同心导致自润滑层某区域受应力集中被快速磨损,从而降低关节轴承的运行稳定性和使用寿命的问题;(3)普通装配方法无法保证第一配合套装配到位,内角扳手通过扳手操作口连接第一配合套,能够方便快捷的操作第一配合套完成装配,且装配精度符合设计要求;(4)所述耐磨层内壁的配合弧面在降低摩擦的同时能够对内圈体进行包裹限位;(5)杆端体包括设置有外螺纹的公类杆端和设置有内螺纹的母类杆端,有效提升杆端关节轴承应用的适应性和泛用性。

附图说明

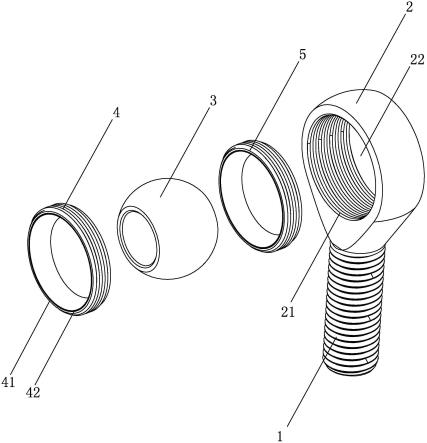

20.图1是本实用新型的爆炸图;

21.图2是本实用新型的结构示意图;

22.图3是本实用新型的主视图;

23.图4是图3中a-a处的侧剖图;

24.图中:1、杆端体,2、外圈体,21、第一圈口,22、第二圈口,3、内圈体,4、第一配合套,41、接合层,42、耐磨层,5、第二配合套,6、冲压凹点,7、扳手操作口。

具体实施方式

25.下面结合附图和具体实施例对本实用新型做进一步的描述。

26.实施例1:

27.如图1,2所示,一种便于装配的杆端关节轴承,包括:杆端体1,所述杆端体上设置有外圈体2,所述外圈体内设置有内圈体3;其中,所述外圈体沿轴向方向包括有第一圈口21和第二圈口22,所述第一圈口上设置有第一配合套4,所述第二圈口上设置有第二配合套5,所述第一配合套与第二配合套抱合在内圈体前后两侧;其中,所述第一配合套螺纹连接外圈体,所述第二配合套螺纹连接外圈体。所述外圈体与内圈体同心设置。

28.内圈体装入外圈体后,第一配合套与第二配合套对内圈体进行抱合式限位,第一配合套与第二配合套同外圈体内壁螺纹连接,能够完全抵抗来自内圈体及其上活动杆传递的大力,避免内圈体自第一圈口脱出外圈体,或是从第二圈口顶出外圈体。本技术中采用螺纹结构装配关节轴承,相较于传统的压合连接,在加工时通过控制螺纹结构尺寸,更便于精准调整油隙,使得关节轴承的整体加工精密程度得到提升,进而提高产品质量,增强市场竞争力。另外,第一配合套与第二配合套设置于内圈体前后两侧,可以防止内圈体发生轴向窜动,使得内圈体的抗震性更强,提升内圈体运动时的稳定性。内圈体装入外圈体后,利用内

圈体与外圈体同心设置的特点,为杆端关节轴承的平稳运行提供良好的结构基础,避免因不同心导致外圈体内壁某区域受应力集中被快速磨损,从而降低关节轴承的运行稳定性和使用寿命的问题。本技术所公开的同心结构杆端关节轴承能够在运行过程中具备较好的静音性和稳定性。

29.如图3,4所示,所述第一配合套内侧设置有配合弧面,所述配合弧面贴合内圈体设置。所述第一配合套为复合式结构,包括接合层41和设置于接合层41内壁的耐磨层42,所述接合层41上设置有螺纹结构,所述配合弧面设置于耐磨层42内壁。所述第一配合套包括用于连接外圈体的接合层41,所述接合层41采用包括但不限于轴承钢、不锈钢等硬度较高的材料;所述接合层41内壁设置有用于贴合内圈体耐磨层42,所述耐磨层42采用包括但不限于铜合金、陶瓷等材料,具备交底的摩擦系数和优良的耐磨性,确保内圈体在耐磨层42内平顺运转。所述耐磨层42内壁的配合弧面在降低摩擦的同时能够对内圈体进行包裹限位。

30.另外,所述第一配合套外端面设置有扳手操作口7。由于第一配合套旋合没入第一圈口完成装配,因此普通装配方法无法保证第一配合套装配到位,内角扳手通过扳手操作口7连接第一配合套,能够方便快捷的操作第一配合套完成装配,且装配精度符合设计要求。所述第二配合套与第一配合套对称设置于内圈体两侧。所述第二配合套与第一配合套分别贴合内圈体的前部和后部,保证对内圈体呈抱合分布,所述第一配合套与第二配合套的内壁为对应内圈体外缘的内弧形结构。

31.所述第一圈口端面上设置有冲压凹点6,所述冲压凹点6设置第一圈口与第一配合套的接合处。当第一配合套与第二配合套安装在外圈体后,在外圈体的第一圈口上冲压形成多个冲压凹点6,进一步消除第一配合套与内圈体之间可能存在的微小空腔,确保第一配合套完全贴合内圈体,显著提升杆端关节轴承的装配精密性;而第二圈口上亦有多个冲压凹点6,确保第二配合套亦贴合内圈体,内圈体两侧的第一配合套和第二配合套均能够紧密贴合内圈体,显著提升杆端关节轴承的装配精度及密封防尘性能。

32.所述杆端体远离外圈体一端外表面设置有外螺纹结构。所述杆端体为螺杆结构,用于连接各类机械设备的螺孔。所述设置有外螺纹的杆端体可与设置有螺纹孔的各类设备上,如医疗器械、纺织机械等,螺纹结构可保证杆端关节轴承与安装基体之间的连接稳固性。

33.本实施例中杆端关节轴承的装配过程如下:首先在第二配合套5外缘涂制厌氧胶,并将其旋合进入外圈体2内,接着将内圈体3装入外圈体2内,确保内圈体3与外圈体2保持同心状态;在内圈体3装配完毕后,将第一配合套4外缘涂制厌氧胶,将其自第一圈口21旋合在外圈体2内,使得第一配合套4装配在内圈体3前侧。第一配合套与第二配合套彼此配合完成对内圈体的轴向限位,避免关节轴承在运行过程中发生轴向窜动,有效提升关节轴承的的密封性和抗震性。最后在外圈体的前后端面上选取冲压凹点6的位置,确保冲压凹点6落在外圈体与配合套的交界处,使得冲压完成后第一配合套及第二配合套与内圈体的装配精密度得到显著提升。

34.实施例2

35.与实施例1不同的是,本实施例中杆端体1为母类杆端体1,母类杆端体1为中空结构,杆端体1中空内壁上设置有内螺纹结构。这种设置有内螺纹结构的杆端体1用于安装在各类设备的螺杆上,能够避免对设备的开孔。

36.实施例1中的公类杆端体1与实施例2中的母类杆端体11的多样性能够保证杆端关节轴承可适应各类机械设备的需求,有效提升杆端关节轴承的适应性和泛用性。

37.除上述实施例外,在本实用新型的权利要求书及说明书所公开的范围内,本实用新型的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本实用新型没有详细描述的实施例也应视为本实用新型的具体实施例而在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1