快速接头的制作方法

1.本技术涉及管道连接构件的领域,尤其是涉及一种快速接头。

背景技术:

2.目前的空调一般由室内机和室外机构成,称为分体式空调。在室内、外机体之间连接制冷介质的管件,传统技术以截止阀作为连接接头,连接后需抽真空,将室内机和管道内的空气抽,需专业人员专用设备安装,需要很高昂的安装费用,尤其是欧美地区的空调安装费基本等于空调的价格。

技术实现要素:

3.为了降低接头的安装费用,本技术提供一种快速接头。

4.本技术提供的一种快速接头,采用如下的技术方案:

5.一种快速接头,包括公接头以及母接头;

6.所述公接头包括公筒体以及堵塞;所述公筒体的内周设有密封环;所述堵塞滑动连接于公筒体内;且所述堵塞的外周用于挤压密封环背离母接头的表面;

7.所述母接头包括母筒体、轴体、抵接头以及滑动连接于母筒体内的密封套;所述母筒体同轴连接公筒体;所述轴体固定连接母筒体,且所述轴体的一端伸出母筒体,用于嵌至所述公筒体内;所述抵接头连接于轴体伸出母筒体的端部;所述抵接头背离轴体的端部用于挤压堵塞朝向母接头的端部。

8.通过采用上述技术方案,公接头与母接头之间连接前,利用公密封圈、堵头配合密封环,实现封堵公筒体,则连接于公接头的管路保持密闭状态;

9.公接头与母接头之间完成连接后,抵接头使得堵头、公密封圈脱离密封环,实现公接头与母接头的连通;公接头与母接头安装便捷,无需专业人员,无需专用设备,提高管道连接的效率,降低安装费用。

10.可选的,所述密封套包括套筒以及母密封圈,所述套筒的外周滑动贴合母筒体的内周;所述套筒的一端伸出母筒体,用于嵌至所述公筒体内;所述母密封圈连接于套筒朝向抵接头的端部;所述母密封圈用于挤压抵接头。

11.通过采用上述技术方案,公接头与母接头之间连接前,母密封圈挤压抵接头,配合套筒外周与母筒体内周之间的贴合密封,实现封堵母筒体,则连接于母接头的管路保持密闭状态;

12.公接头与母接头之间完成连接后,密封环使得母密封圈脱离抵接头,实现公接头与母接头的连通。

13.可选的,所述套筒的外周沿轴向间隔设有外卡槽,每个所述外卡槽内嵌有o形圈;

14.所述公筒体的内周设有密封面,且所述密封面位于密封环朝向母接头的一侧;

15.至少一个所述o形圈的外周用于挤压密封面,且至少一个所述o形圈的外周用于挤压母筒体的内周。

16.通过采用上述技术方案,o形圈与母筒体内周相互挤压,通过o形圈的形变,实现套筒与母筒体之间的密封;同时,母接头与公接头相互连接时,o形圈嵌至公筒体内,并与密封面相互挤压,通过o形圈的形变,实现套筒与公筒体之间的密封。

17.可选的,所述堵塞包括堵头以及公密封圈;所述堵头的外周设有公卡槽,所述公密封圈通过硫化或套设的方式粘接至公卡槽内;

18.所述套筒朝向抵接头的端面设有端卡槽,所述母密封圈通过硫化或嵌设的方式粘接至端卡槽内。

19.通过采用上述技术方案,通过硫化的方式,使得公密封圈精密的贴合公卡槽的侧壁,且公密封圈表面与公卡槽侧壁之间无间隙,保证密封性;且母密封圈精密的贴合端卡槽的侧壁,使得母密封圈表面与母卡槽侧壁之间无间隙,保证密封性。

20.可选的,所述公筒体朝向母接头的端面设有硬密封圈;沿所述公筒体的轴向,所述硬密封圈的环宽随远离公筒体而减小;

21.所述硬密封圈用于挤压母筒体的端面。

22.通过采用上述技术方案,母接头与公接头之间完成连接后,硬密封圈挤压母筒体的端面,进而在公筒体端部与母筒体端部之间实现硬接触密封;配合密封套与公筒体之间的密封、密封套与母筒体之间的密封,进一步保证本接头的密闭性。

23.可选的,所述硬密封圈的内周、外周均为锥面,且所述硬密封圈的内周与自身的外周相邻,并形成密封刀口;

24.所述密封刀口用于挤压母筒体的端面。

25.通过采用上述技术方案,硬密封圈挤压母筒体时,密封刀口挤压母筒体,减少接触面积,增大压强以利于硬密封圈、母筒体发生变形,实现硬密封圈与母筒体之间贴合的更为紧密,有利于提高密闭性。

26.可选的,所述母筒体的外周设有环槽;所述母筒体还包括连接套;所述连接套的内周设有卡环,所述卡环嵌至环槽内,实现连接套与母筒体之间的同轴转动连接;

27.所述连接套用于同轴套接至公筒体的外周,并通过螺纹连接实现相对固定。

28.通过采用上述技术方案,连接套与母筒体之间可相对转动,且连接套通过螺纹连接与公筒体相固定,使得公接头与母接头连接的过程中,仅依靠连接套的转动即可完成连接;即连接过程中,公筒体与连接于公筒体的管路无转动,母筒体与连接于的管路无转动。

29.可选的,所述母接头还包括垫圈、连接柱、螺母以及母弹性件;所述垫圈固定连接于母筒体内;

30.所述连接柱同轴连接于轴体远离抵接头的一端;所述连接柱贯穿垫圈,且所述轴体挤压垫圈朝向公接头的端面;所述螺母通过螺纹连接于连接柱的外周,且所述螺母挤压垫圈背离公接头的端面;

31.所述母弹性件的一端挤压垫圈,另一端挤压所述套筒。

32.通过采用上述技术方案,实现中心轴与母筒体之间的固定连接,并利用螺纹的自锁特性,保证中心轴与垫圈之间的连接的可靠性。

33.可选的,所述公接头还包括固定片、导杆以及公弹性件;所述固定片固定连接于公筒体内;

34.所述导杆位于堵头背离母接头的一侧,且所述导杆的外径小于堵头的外径;所述

导杆滑动贯穿固定片;

35.所述公弹性件的一端挤压固定片,所述公弹性件的另一端挤压堵头。

36.通过采用上述技术方案,实现垫圈与母筒体之间的轴向固定,进而实现中心轴与母筒体之间的轴向固定。

37.可选的,所述公接头还包括挡圈,所述挡圈套接于堵头的外周,且所述挡圈的外周滑动贴合公筒体的内周;

38.所述公弹性件的一端挤压固定片,所述公弹性件的另一端挤压挡圈。

39.通过采用上述技术方案,实现堵塞与公筒体之间的径向限位和轴向滑动,进而实现公接头与母接头未连接时,利用公弹性件的弹性力使得堵塞封堵公筒体;公接头与母接头连接时,中心轴推动堵塞克服公弹性件的弹性力,以使得公接头与母接头相互连通。

40.可选的,所述堵塞还包括挡圈,所述挡圈套接于堵头的外周,且所述挡圈的外周滑动贴合公筒体的内周;

41.所述公弹性件的一端挤压固定片,所述公弹性件的另一端挤压挡圈。

42.通过采用上述技术方案,堵塞沿轴向滑移过程中,通过固定片实现堵头与公筒体之间的径向限位,以保证公密封圈正确挤压密封环,进而在公接头与母接头未连接时,保证堵塞有效封堵公筒体。

43.综上所述,本技术包括以下至少一种有益技术效果:

44.1.公接头与母接头安装便捷,无需专业人员,无需专用设备,提高管道连接的效率,降低安装费用;

45.2.公接头与母接头之间完成连接后,母接头中的密封套嵌至公筒体中,并在密封套的外周与密封面之间形成密封;同时,硬密封圈挤压母筒体的端面,进而在公筒体端部与母筒体端部之间实现硬接触密封。

46.3.公接头与母接头未连接时,密封环、堵塞以及公弹性件相互配合,以封堵公接头;同时,中心轴、密封套以及母弹性件相互配合,以封堵母接头。

附图说明

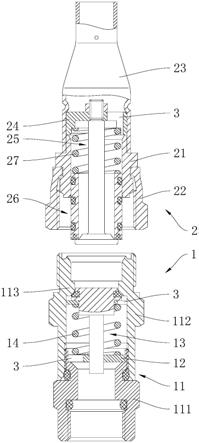

47.图1是快速接头的结构示意图。

48.图2是公接头的结构示意图。

49.图3是母接头的结构示意图。

50.图4是实施例1中,公接头与母接头连接时的结构示意图。

51.图5是实施例1中,公接头与母接头连接完成后的结构示意图。

52.图6是实施例2中,公接头与母接头连接完成后的结构示意图。

53.图7是图6中a处放大图。

54.图8是实施例3中,公接头与母接头连接完成后的结构示意图。

55.附图标记说明:1、公接头;11、公筒体;111、第一筒体;112、第二筒体;113、密封环;114、嵌槽;115、硬密封圈;116、防护环;117、密封面;12、固定片;13、堵塞;131、堵头;132、公密封圈;133、挡圈;134、导杆;135、公卡槽;136、挡槽;14、公弹性件;

56.2、母接头;21、母筒体;211、环槽;22、连接套;221、卡环;23、固定筒;231、限位环;24、垫圈;25、中心轴;251、轴体;252、连接柱;253、螺母;254、抵接头;26、密封套;261、套筒;

262、母密封圈;263、o形圈;264、外卡槽;265、端卡槽;27、母弹性件;

57.3、通孔。

具体实施方式

58.以下结合附图1-8对本技术作进一步详细说明。

59.参照图1,本技术实施例公开一种快速接头,包括公接头1以及母接头2;公接头1与母接头2相互连接,实现连通两个管路。

60.实施例1

61.参照图1、2,公接头1包括公筒体11、固定片12、堵塞13以及公弹性件14。

62.公筒体11包括同轴的第一筒体111以及第二筒体112。第一筒体111的一端内周设有内螺纹,用于供管路连接;第一筒体111的另一端外周设有外螺纹;第二筒体112的一端内周设有内螺纹,并用于连接第一筒体111的外螺纹;第二筒体112的另一端外周设有外螺纹,用于供母接头2连接。

63.第二筒体112的内周同轴设有密封环113,且密封环113位于第二筒体112轴向的中部;堵塞13同轴滑动连接于公筒体11内,且堵塞13位于密封环113朝向第一筒体111的一侧。密封环113朝向第一筒体111的一端设有倒角,该倒角用于配合堵塞13形成密封。

64.第一筒体111朝向第二筒体112的一端内周同轴设有嵌槽114,且嵌槽114向靠近密封环113的方向贯穿第一筒体111。固定片12嵌设于嵌槽114内,并与第一筒体111同轴。

65.堵塞13包括同轴设置的堵头131、公密封圈132、挡圈133以及导杆134。堵头131的外周设有公卡槽135;公密封圈132采用硫化的方式嵌至公卡槽135内,实现公密封圈132套设至堵头131的外周,并轴向固定;且公密封圈132的外周用于配合密封环113的倒角,以实现封堵。

66.堵头131的外周还设有挡槽136,挡槽136向远离密封环113的方向贯穿堵头131;挡圈133套接于堵头131的外周,并贴合挡槽136朝向第一筒体111的侧壁;挡圈133的外径大于堵头131的外径,且挡圈133的外周滑动贴合第二筒体112的内周,以实现堵头131与公筒体11之间的径向限位。

67.导杆134同轴连接于堵头131朝向第一筒体111的一端,且导杆134的外径小于堵头131的外径;导杆134远离堵头131的一端滑动贯穿固定片12,以实现导杆134与公筒体11之间的径向限位。

68.公弹性件14可采用弹簧,公弹性件14套接至堵塞13的外周,且公弹性件14的一端挤压挡圈133,另一端挤压固定片12,则利用公弹性件14的弹性力使得公密封圈132挤压密封环113的倒角,以实现堵塞13与密封环113之间的密封。

69.同时,挡圈133以及固定片12均沿自身周向间隔设有通孔3,通孔3用于供流体通过。

70.参照图1、3,母接头2包括母筒体21、连接套22、固定筒23、垫圈24、中心轴25、密封套26以及母弹性件27。

71.母筒体21的外周设有环槽211;连接套22的一端内周同轴设有卡环221;连接套22同轴转动套接于母筒体21的外周,并可采用缩径工艺,缩小连接套22一端的内、外径,即缩小卡环221的内径,以使得卡环221嵌至环槽211内,进而实现连接套22与母筒体21之间的转

动连接,并轴向限位;且使得母筒体21的一端位于连接套22内,另一端伸出连接套22;连接套22的内周设有内螺纹,用于连接第二筒体112的外螺纹。

72.固定筒23与母筒体21同轴设置,固定筒23的内周且沿自身轴向的中部设有限位环231,限位环231可通过滚压固定筒23外周的方式加工形成;垫圈24同轴嵌至于固定筒23内,且垫圈24贴合限位环231朝向母筒体21的一端;固定筒23同轴套接至母筒体21伸出连接套22的一端外周,并使得垫圈24贴合母筒体21的端面;且固定筒23的内周与母筒体21的外周之间可采用过盈配合、胶粘等方式,实现固定连接;限位环231与母筒体21相互配合,实现垫圈24与母筒体21之间的固定连接;同时,固定筒23可与管路一体成型。

73.中心轴25包括轴体251、连接柱252以及抵接头254。轴体251与垫圈24同轴设置,且轴体251位于垫圈24朝向母筒体21的一侧,使得轴体251的端部贴合垫圈24的端面;同时,轴体251远离垫圈24的一端伸出连接套22。连接柱252同轴连接于轴体251朝向固定筒23的一端,并使得连接柱252贯穿垫圈24,且连接柱252的外径小于轴体251的外径;连接柱252可采用铆接的形式,实现中心轴25与垫圈24之间的同轴固定连接。抵接头254同轴连接于轴体251远离连接柱252的一端外周,且挡环254位于连接套22的外部;同时,抵接头254的直径径大于轴体251的外径。

74.密封套26以及母弹性件27均同轴套接于轴体251的外周,且密封套26以及母弹性件27均位于抵接头254与垫圈24之间;同时,密封套26沿轴向滑动连接于母筒体21内。

75.密封套26包括套筒261、母密封圈262以及o形圈263。套筒261的内径小于抵接头254的直径,并大于轴体251的直径;套筒261远离垫圈24的一端伸出连接套22,并用于嵌至公接头1内;套筒261朝向抵接头254的端部设有端卡槽265;母密封圈262通过硫化的方式嵌至端卡槽265内,并使得母密封圈262覆盖套筒261的端部;实现母密封圈262用于贴合挡环254的端面;套筒261的外周处沿轴向间隔设有外卡槽264;o形圈263嵌于外卡槽264内,并一一对应;o形圈263的外周挤压母筒体21的内周,并实现滑动密封。

76.母弹性件27可采用弹簧,且母弹性件27的一端挤压垫圈24,母弹性件27的另一端挤压套筒261,则利用母弹性件27的弹性力使得母密封圈262挤压抵接头254,以实现密封套26与挡环254之间的密封。

77.同时,垫圈24亦沿自身周向间隔设有通孔3,通孔3用于供流体通过。

78.参照图4、5,第二筒体112的内周处还设有密封面117;密封面117为圆柱面,并位于密封环113朝向母接头2一侧;且密封面117的内径等于母筒体21的内径,以用于供密封套26同轴嵌设;同时,o形圈263的外周挤压密封面117,以实现密封。

79.轴体251伸出连接套22的端部,使得抵接头254用于贴合堵头131;抵接头254的直径不大于密封环113的内径,且密封环113的内径小于套筒261的外径。

80.公接头1与母接头2相互连接时,密封套26以及中心轴25先嵌至第一筒体111内;随后,连接套22接触第二筒体112。连接套22与第二筒体112之间通过螺纹连接,使得母筒体21与第二筒体112之间相互靠近、抵接头254贴合堵头131、密封套26贴合密封环113;继续转动连接套22,使得母筒体21与第二筒体112之间继续靠近,中心轴25推动堵塞13并使得公弹性件14受压变形,密封环113阻挡密封套26并使得母弹性件27受压变形;拧紧连接套22,使得母筒体21与第一筒体111之间相互挤压,抵接头254穿过密封环113,并使得抵接头254环背离堵塞13的一端与密封环113之间形成间距。

81.公接头1与母接头2完成连接后,垫圈24的通孔3、中心轴25外周与密封套26内周之间的间距、中心轴25外周与密封环113内周之间的间距、中心轴25外周与第一筒体111内周之间的间距、堵塞13外周与第一筒体111内周之间的间距、挡圈133的通孔3和固定片12的通孔3,相互连通形成供流体流通的通道,即实现连通两个管路。

82.参照图5,卡槽沿套筒261的轴向间隔设有三个,且公接头1与母接头2完成连接后,母密封圈262的外周和一个o形圈263的外周均挤压密封面117;两个o形圈263的外周挤压母筒体21的内周;母密封圈262的端面挤压密封环113;实现密封套26与公筒体11、密封套26与母筒体21之间的密封。

83.实施例2

84.参照图6、7,本实施例与实施例1的不同之处在于:第二筒体112背离第一筒体111的端部还同轴设有硬密封圈115以及防护环116。

85.硬密封圈115的内周以及外周均为锥面,且硬密封圈115内周的锥面的直径大端背离第一筒体111,而硬密封圈115外周的锥面的直径小端背离第一筒体111;硬密封圈115的内周与外周相邻,进而在硬密封圈115背离第一筒体111的一端形成密封刀口;且密封刀口用于硬挤压母筒体21的端面;同时,硬密封圈115内周的锥面与密封面117相邻,以在密封套26的嵌入过程中提供导向。

86.防护环116的内径大于硬密封圈115的最大外径;且防护环116的轴向长度大于硬密封圈115的轴向长度,使得密封刀口位于防护环116内,以阻挡外界杂物磕碰密封刀口。同时,母筒体21的端面避让防护环116。

87.拧紧连接套22,以完成公接头1与母接头2的连接时,密封刀口挤压母筒体21的端面,实现硬接触密封;配合各个o形圈263以及弹性密封圈,保证接头的密封。

88.实施例3

89.参照图8,本实施例与实施例1的不同之处在于:中心轴25还包括螺母253。连接柱252的外周设有螺纹;螺母253位于垫圈24背离轴体251的一侧,并通过螺纹连接于连接柱252的外周,使得螺母253挤压垫圈24背离轴体251的端面,实现中心轴25与垫圈24之间的同轴固定连接。

90.相较于铆接,螺母253与连接柱252之间的螺纹连接具有更高的连接强度,当母接头2的尺寸、受力增长时,螺纹连接保证连接的可靠性。

91.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1