一种大口径立管安装固定结构的制作方法

1.本实用新型属于建筑安装技术领域,具体是一种大口径立管安装固定结构。

背景技术:

2.目前,民用建筑机电安装工程中,立管作为输送冷热源、动力的“大动脉”,立管施工是一项关键工序和重要内容,立管施工进度、质量、安全、成本对施工单位的重要性不言而喻。

3.对于大口径立管安装来说,传统的施工方法有两种:

4.1.正装法,即管道从低往高逐节安装,管道的焊接操作位置逐节抬高,需要将管道依次运往各个楼层,由水平状态提升为垂直状态,同步送入管道井。

5.局限:受制于楼层高度小和管道井空间狭窄的限制,12m长的螺旋焊接钢管往往要切割为4m左右的管段进行运输和安装。

6.此方法存在两方面的问题:

7.(1)焊口增多,除了增加焊接工作量外,对于管道系统强度和严密性增加了不稳定因素;

8.(2)需要使用人力将管段由水平状态提升为垂直状态,同步送入管道井,操作人员劳动强度大,且在搬运和安装过程中存在安全隐患。。

9.2.倒装法,即管道从上向下逐节倒装安装,管道连接的所有焊口均在同一个位置焊接,每焊接好一节管道后,松开固定装置、向上提升一节高度,在其下部再安装下一节管道,如此循环,直到整个垂直管道安装完毕。一般将管道运至一层或地下一层,同正装法一样,须将管段由水平状态提升为垂直状态,同步送入管道井。

10.局限:受制于楼层高度小和管道井空间狭窄的限制,12m长的螺旋焊接钢管也要切割为4m左右的管段进行运输和安装。

11.此方法存在三个问题:

12.(1)整根管道需要根据施工面楼层高度切割为多个管段(一般4m一段)为4m左右的管段,增加了焊口数量;

13.(2)需要的顶层楼板设置吊点,管道提升时,整个管道重量集中于吊点,这对吊点和顶层楼板强度都是考验;

14.(3)安装过程繁琐,以增加一节立管为例,提升前,需要将每层立管的固定装置松卸,然后提升,提升完毕后,再将各层立管的固定装置紧固,建筑层数越多,此项工作量越大。安装一节立管后,再次重复上述步骤。安装过程繁琐的同时,存在一定的安全隐患。

15.可以看出,传统立管正装法和倒装法均普遍存在管道需要根据楼层切割、焊口多、操作人员劳动强度大等问题,解决上述施工方法存在的问题,对于加快施工进度、提高施工质量、保证安全施工,具有十分重要的现实意义。

技术实现要素:

16.本实用新型为了解决上述问题,提供一种大口径立管安装固定结构。

17.本实用新型采取以下技术方案:一种大口径立管安装固定结构,包括上部约束装置和下部支撑装置,从顶层的楼板到底部的楼板相对应位置处设置有管道安装孔,管道安装孔内设置管道,上部约束装置安装在顶层楼板的管道安装孔处并与管道连接固定,下部支撑装置设置在底部楼板的管道安装孔处并支撑在管道底部。

18.进一步的,上部约束装置包括由若干组卡环围成的环形结构,相邻卡环之间通过u型夹板以及螺栓固定,环形结构的外侧设置有可以调节大小的固定框架,固定框架的内侧与u型夹板之间通过螺杆固定连接。

19.进一步的,卡环设置有4组,每一个卡环为1/4圆环形,卡环端部向外侧伸出,并在伸出端钻有螺栓孔,u型夹板套在相邻两个 卡环的伸出端上。

20.进一步的,固定框架由4组槽钢i围成,相邻槽钢i之间通过l型钢板以及螺栓固定,槽钢i与楼板通过膨胀螺栓固定,槽钢i侧面设置有若干组螺栓孔,螺栓孔用于与螺杆连接。

21.进一步的,下部支撑装置包括由4组槽钢ii拼成的十字形结构,槽钢ii通过膨胀螺栓固定在楼板上,槽钢ii的上侧开设有若干凹槽,各个凹槽中心至四条槽钢装置的中心轴距离为各口径管道外径的一半,4组槽钢ii之间通过角件和螺栓固定。

22.与现有技术相比,本实用新型很好的解决了传统立管正装法和倒装法普遍存在焊口多、操作人员劳动强度大等问题,对保证安全、节省工期,提高质量有着积极的作用。

附图说明

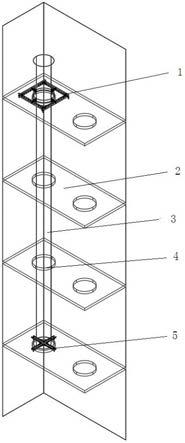

23.图1为本实用新型结构示意图;

24.图2为上部约束装置安装示意图;

25.图3为下部支撑装置安装示意图;

26.图4为下部支撑装置结构示意图;

27.图5为槽钢ii结构示意图;

28.图6为下部支撑装置结构示意图;

29.图7为槽钢i结构示意图;

30.图中1

‑

上部约束装置,2

‑

楼板,3

‑

管道,4

‑

管道安装孔,5

‑

下部支撑装置,1.1

‑

卡环,1.2

‑

槽钢i,1.3

‑

u型夹板,1.4

‑

螺杆,5.1

‑

槽钢ii,5.2

‑

角件,5.3

‑

凹槽。

具体实施方式

31.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.如图1所示,一种大口径立管安装固定结构,包括上部约束装置1和下部支撑装置5,从顶层的楼板2到底部的楼板2相对应位置处设置有管道安装孔4,管道安装孔4内设置管道3,上部约束装置1安装在顶层楼板的管道安装孔4处并与管道3连接固定,下部支撑装置5设置在底部楼板2的管道安装孔4处并支撑在管道3底部。

33.如图2、6、7所示,上部约束装置1包括由若干组卡环1.1围成的环形结构,相邻卡环1.1之间通过u型夹板1.3以及螺栓固定,环形结构的外侧设置有可以调节大小的固定框架,固定框架的内侧与u型夹板1.3之间通过螺杆1.4固定连接。卡环1.1设置有4组,每一个卡环1.1为1/4圆环形,卡环1.1端部向外侧伸出,并在伸出端钻有螺栓孔,u型夹板1.3套在相邻两个卡环1.1的伸出端上。

34.固定框架由4组槽钢i1.2围成,相邻槽钢i1.2之间通过l型钢板以及螺栓固定,槽钢i1.2与楼板2通过膨胀螺栓固定,槽钢i1.2侧面设置有若干组螺栓孔,螺栓孔用于与螺杆1.4连接。

35.上部约束装置主要用于对管道上端进行约束,防止管道水平方向的位移。

36.如图3、4、5所示,下部支撑装置5包括由4组槽钢ii5.1拼成的十字形结构,槽钢ii5.1通过膨胀螺栓固定在楼板2上,槽钢ii5.1的上侧开设有若干凹槽5.3,各个凹槽中心至四条槽钢装置的中心轴距离为各口径管道外径的一半,4组槽钢ii5.1之间通过角件5.2和螺栓固定。

37.下部支撑装置作用1:承担管道重量,防止管道下坠;作用2:对管道下端进行限位,防止管道侧移。

38.本实用新型的施工过程如下:

39.①

吊装前,仔细检查钢丝绳、倒链、吊耳等,并向塔吊司机交底,使其熟悉作业流程,对吊装路线进行警戒,无关人员禁止入内,正式起吊前进行试吊,吊起10cm,无异常情况,正式起吊。

40.②

根据楼层层高及管道、钢丝绳长度,确定管道临时固定底座位置,组合临时固定底座装置后(将四根槽钢通过角件使用螺栓螺母连接),使用膨胀螺栓将其固定于楼板上。

41.③

管道从管道井管道预留洞口进入楼内后,每层须观察送入情况。

42.④

管道上端完全进入管道井后,通过对讲机指挥塔吊司机,将管道缓慢放置于临时固定底座上,并卡入底座槽钢上凹槽中。

43.⑤

在管道上端所在楼层组装固定临时固定上部约束装置。根据管道口径,将四根槽钢通过角件使用螺栓螺母连接,使框架位于管道预留洞中间。使用四片卡环将管道包裹,用夹具将卡环连接,并通过丝杆固定于槽钢框架上,调节每根丝杆上四个螺母,使管道与约束装置连接牢固。

44.⑥

断开塔吊与管道连接,使用管道井上部倒链,将管道向下落至预定标高位置。

45.⑦

利用磁力线坠检查管道垂直度,进行管道连接,并将管道与安装好的支架可靠连接。

46.⑧

循环作业,根据目前主体进度确定安装数量。

47.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1