应用于食用油传输的一种自动调油系统的制作方法

1.本实用新型属于食用油传输技术领域,特别是涉及到一种自动调油系统。

背景技术:

2.在食用油的传输与分配上一般采用集中式泵房,泵房内将油罐和其他例如发货、卸货的管道引入泵房,在泵房内实现集中操作,提高工作效率,目前在食用油传输上最常用的一种方式为软管,如图3所示,在传输前将软管一端部与油罐接口连接,另一端与油泵进口连接,油泵出口与另一条软管连接,软管与目标油罐或其他如发运口等连接,直至完成传输后,拆下软管进行各个接口处残余油品的处理和清洁,一般处理方式为排放至下水道,清洁后的软管妥善放置以备后续传输任务使用。现有的传输方法存在以下问题,

3.1、软管需要人工进行操作,软管根据管径的不同重量也不同,一般都较为笨重,需要消耗较高的人力资源,工作强度较高。

4.2、软管的被拆下后会有些许油流出,若无法完全的清洁和收集干净,油将存于软管内和管道、地面,导致油挥发在泵房内产生大量油气,污染泵房内环境,也会滋生细菌对食品安全造成较大的影响。

5.3、因食用油厂有多种产品,如花生油、芝麻油、棕榈油等,软管在不同时间分别传输过这些油品后,在软管内会进行少量的混合,造成油品的污染,易造成经济损失。

6.因此,现有技术中亟需一种新的技术方案来解决上述问题。

技术实现要素:

7.本实用新型所要解决的技术问题是:提供应用于食用油传输的一种自动调油系统,采用阀柱和分油管路连接,将不同品类的油分别传输到对应油罐,保证油品质量,不会产生油品的混合污染,且提高了制油工厂的环境,减少人力资源消耗。

8.应用于食用油传输的一种自动调油系统,其特征是:包括调油阀组、氮气管道以及排气管道,

9.所述调油阀组设置为一组以上,每组之间通过管道连接,所述调油阀组的端部设置有进泵口管路和氮气进口管路,进泵口管路上部设置有气动蝶阀,氮气进口管路上设置有气动球阀;沿进泵口管路方向上,设置有一体式阀柱,所述一体式阀柱上设置有一个以上出口,一体式阀柱最末端设置有接尾气管路,接尾气管路上设置有气动球阀;

10.所述氮气管道设置有一个以上支口,氮气管道的一端口及各个支口均与调油阀组端部的氮气进口管路连接,氮气管道的端部设置有氮气进泵口;

11.所述排气管道设置有一个以上支口,排气管道的一端口及各个支口均与调油阀组的接尾气管路连接,排气管道的另一端口设置有尾气收集罐。

12.所述进泵口管路与一体式阀柱之间设置有管道视镜。

13.所述一体式阀柱上每个出口上均设置有气动蝶阀。

14.所述一个以上调油阀组的一体式阀柱之间通过管道连接,且最末端一体式阀柱的

出口与油罐体连接。

15.通过上述设计方案,本实用新型可以带来如下有益效果:应用于食用油传输的一种自动调油系统,采用阀柱和分油管路连接,将不同品类的油分别传输到对应油罐,保证油品质量,不会产生油品的混合污染,且提高了制油工厂的环境,减少人力资源消耗。

16.进一步的,本实用新型阀柱组可通过电子控制,程序化运行,无需人员亲自操作,减少了人为操作导致的误操作的风险,达到自动化运行的目的;同时,在调油阶段,无需人员在生产一线工作,解决了生产过程中可能产生的人员人身安全等问题;

17.本实用新型的管路及调油阀组均采用卫生级不锈钢制作,可通过aib美国烘焙协会认证,其整体结构设计使油类生产线实现自动化,并减少油品交叉污染的问题。

附图说明

18.以下结合附图和具体实施方式对本实用新型作进一步的说明:

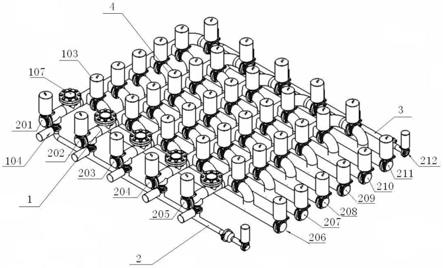

19.图1为本实用新型应用于食用油传输的一种自动调油系统调油阀组结构示意图。

20.图2为本实用新型应用于食用油传输的一种自动调油系统整体结构及实施例示意图。

21.图3为本实用新型背景技术示意图。

22.图中1

‑

调油阀组、2

‑

氮气管道、3

‑

排气管道、4

‑

管道、101

‑

进泵口管路、102

‑

氮气进口管路、103

‑

气动蝶阀、104

‑

气动球阀、105

‑

一体式阀柱、106

‑

接尾气管路、107

‑

管道视镜、108

‑

出口、201

‑

a泵进口、202

‑

a泵出口、203

‑

b泵进口、204

‑

c泵进口、205

‑

入油管道、206

‑

1号罐、207

‑

2号罐、208

‑

3号罐、209

‑

4号罐、210

‑

5号罐、211

‑

6号罐、212

‑

接尾气收集罐、213

‑

3号罐去b泵阀门、214

‑

4号罐去c泵阀门。

具体实施方式

23.应用于食用油传输的一种自动调油系统,如图1和图2所示,包括调油阀组1、氮气管道2以及排气管道3,

24.所述调油阀组1设置为一组以上,每组之间通过管道4连接,所述调油阀组1的端部设置有进泵口管路101和氮气进口管路102,进泵口管路101上部设置有气动蝶阀103,氮气进口管路102上设置有气动球阀104;沿进泵口管路101方向上,设置有一体式阀柱105,所述一体式阀柱105上设置有一个以上出口108,一体式阀柱105最末端设置有接尾气管路106,接尾气管路106上设置有气动球阀104;

25.所述氮气管道2设置有一个以上支口,氮气管道2的一端口及各个支口均与调油阀组1端部的氮气进口管路102连接,氮气管道2的端部设置有氮气进泵口201;

26.所述排气管道3设置有一个以上支口,排气管道3的一端口及各个支口均与调油阀组1的接尾气管路106连接,排气管道3的另一端口设置有尾气收集罐。

27.所述进泵口管路101与一体式阀柱105之间设置有管道视镜107。

28.所述一体式阀柱105上每个出口108上均设置有气动蝶阀103。

29.所述一个以上调油阀组1的一体式阀柱105之间通过管道4连接,且最末端一体式阀柱105的出口108与油罐体连接。

30.本实用新型整体均采用卫生级不锈钢管件加工,流程为在调油阀组1端部接泵口

或车间来油管道,油将被分配到各个支路,每个支路前均设置气动蝶阀103进行开关,每个支路接不同的罐口,所以当油在主管道4流动时可根据需要,打开相应通道气动蝶阀103,进入目标罐实现油的传输,传输结束后打开氮气管道2气动球阀104,将管道内残存油吹扫进目标罐里去,吹扫结束后关闭罐底阀门,打开一体式阀柱105尾端的接排气管道3气动球阀104进行管道泄压,此时阀柱内会有极少的残油,将氮气管道2气动球阀104打开,将排气管道3气动球阀104打开,进行二次吹扫,吹扫结束后关闭所有阀门,经二次吹扫后的一体式阀柱105内将无任何油品残留,保证了不会对下一次经过的油品进行混合污染。

31.本实用新型可根据各植物油厂的泵的数量不同和罐的数量不同,进行灵活的增加个阀柱支路数量和增加阀柱数量来应对各植物油厂的需求

32.如图2所示,包括油厂的油泵为abc三台,油罐为1号、2号、3号、4号、5号、6号,具体为,a泵进口201、a泵出口202、b泵进口203、c泵进口204、入油管道205、1号罐206、2号罐207、3号罐208、4号罐209、5号罐210、6号罐211、接尾气收集罐212,且每台油罐的油品均不同种类,其中可以利用a泵进行调配油,b泵进行发运油,c泵进行小包装灌装,同时具备车间向罐内传输油等功能;

33.实施例一、

34.以a泵为例,为了避免管道内有残存氮气使油泵(油厂一般采用离心泵)产生气蚀现象导致泵空转不能传输油,首先将1号罐206罐底气动蝶阀打开,1号罐206去a泵进口201气动蝶阀打开,打开对应排气管道的气动球阀进行排气,排气后打开a泵出口202气动蝶阀,打开2号罐207去a泵出口202气动蝶阀,打开2号罐207罐底气动蝶阀,打开通道后启动油泵a,当油到达预定体积后,关闭油泵a,关闭a泵进口201气动蝶阀,关闭a泵出口202气动蝶阀,打开a泵进口201对应氮气管道的气动球阀,打开a泵出口202对应氮气管道气动球阀,利用氮气的压力将管道残存油分别顶回至1号罐和2号罐,吹扫结束后,关闭1号罐206罐底气动蝶阀,2号罐207罐底气动蝶阀然后关闭a泵进口201对应氮气管道的气动球阀和a泵出口202对应氮气管道气动球阀,打开对应排气管道气动球阀,进行管道泄压,此时少量油气混合物将进入接尾气收集罐212暂存,排气结束后,关闭对应排气管道气动球阀,关闭1号罐206去a泵进口201气动蝶阀和2号罐206去a泵出口202气动蝶阀,打开对应的氮气管道气动球阀,和排气管道气动球阀,进行二次吹扫,吹扫所有阀门,1号罐206利用a泵向2号罐207进行调配油工艺结束,此时管道内1号罐206油品无残留,不会对下次油品进行污染。

35.实施例二、

36.在上述工艺进行的同时可同步进行3号罐208通过b泵进口203进行发运,具体流程为,首先打开3号罐208罐底阀门,打开3号罐去b泵阀门213,打开b泵进口203,通道打开后,打开排气管道3相对应的排气阀门,排气结束后关闭排气阀门,启动b泵开始进行发运,直至质量流量计达到预定目标数量后给出停止信号,b泵停机,关闭b泵进口203后,打开氮气管道2相对应的阀门进行氮气吹扫,大部分油被吹扫回3号罐后,关闭3号罐208阀门,关闭氮气管道2相对应的阀门,停止管道吹扫,打开排气管道3相对应的排气阀门进行管道泄压,泄压完毕后,关闭3号罐去b泵阀门213,打开氮气管道2相对应的阀门进行氮气二次吹扫,将阀柱内少量残余3号罐208的油吹扫至收集罐,保证不会对下次使用该管道的油品进行污染,二次吹扫结束后,关闭氮气管道2相对应的阀门,3号罐通过b泵进行发运的工艺结束。

37.实施例三、

38.在上述工艺进行的同时可同步进行4号罐209通过c泵204进行小包装灌装,首先打开4号罐209罐底阀门,打开4号罐209去c泵阀门214,打开c泵进口204,通道打开后,打开排气管道3相对应的排气阀门,排气结束后关闭排气阀门,启动c泵开始进行发运,直至质量流量计达到预定目标数量后给出停止信号,c泵停机,关闭c泵进口204后,打开氮气管道2相对应的阀门进行氮气吹扫,大部分油被吹扫回4号罐209后,关闭4号罐209阀门,关闭氮气管道2相对应的阀门,停止管道吹扫,打开排气管道3相对应的排气阀门进行管道泄压,泄压完毕后,关闭4号罐去c泵阀门214,打开氮气管道2相对应的阀门进行氮气二次吹扫,将阀柱内少量残余4号罐209的油吹扫至收集罐,保证不会对下次使用该管道的油品进行污染,二次吹扫结束后,关闭氮气管道2相对应的阀门,4号罐209通过c泵进行小包装灌装的工艺结束。

39.综上,采用本实用新型的管道经过第一次吹扫后,管道剩余油品会原路返回至罐内,不会对油品造成浪费,减少细菌滋生。管道经过第二次吹扫后,管道将无任何残留油品,不会对下次其他油品使用该管道时进行污染。整个过程中,系统全自动运行无需人员到现场操作,避免了威胁到人身安全事件发生。整个过程中,系统全自动运行无需人员到现场操作,降低了劳动强度。整个过程中,系统全自动运行无需人员到现场操作,节省了人力资源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1