一种纳米氟化钙涂层的绝缘滚动轴承

1.本实用新型属于滚动轴承技术领域的一种绝缘滚动轴承,具体涉及了一种纳米氟化钙涂层的绝缘滚动轴承。

背景技术:

2.滚动轴承的性能优劣直接影响着城市地铁牵引电机、工程机械大功率电机、电气化铁路牵引电机等电机的质量、性能与可靠性,其是机械装备中重要的核心基础件。随着变频器驱动技术的不断发展与完善,交流变频电机在工业领域的使用越来越广泛,其中使用频率最高的种类就是变频调速感应电机。但是对于这些大功率、变频、高压防爆的交流变频电机,水利、火力、风力发电机,高速轨道列车牵引电动机等设备,大多数情况下其内部的电机轴承的主要失效形式为电蚀。电蚀是轴承常见的损伤形式之一,当电流通过轴承时,会对轴承造成损伤,大大缩减轴承寿命,会造成轴承在短短几天,甚至几小时内失效。

3.高速运动的轴承内圈切割磁力线,产生涡流,同时运动的滚动体钢球或圆柱滚子切割磁力线,产生涡流。在交流电机中,磁场是变化的,与轴承内圈、外圈和滚动体也会相互作用,在滚动轴承中产生涡流。电流会流过轴承内部,甚至产生微小电火花,导致接触表面出现局部融化损坏,此时其轴承表面会出现密密麻麻的小凹坑,即发生了电蚀。若轴承继续运转,其振动与温升均会迅速增大,轴承很快会失效,并对电机及相关设备造成不可预期的损害。另外电蚀还会造成润滑油脂的变质,使其丧失应有的润滑能力,严重时会使转轴和轴承咬死,导致安全事故。

4.目前使用的混合陶瓷绝缘轴承属于陶瓷轴承的一种,与全陶瓷轴承不同的是,该类轴承只是将内、外套圈或者滚动体中的其一或其二,用陶瓷材料代替常用的轴承钢材料,具有比重轻、刚性好、耐高温、抗腐蚀及良好的绝缘性能等优点,但是由于陶瓷材料较脆硬,难于加工,工艺也较复杂,然而轴承加工精度要求较高,生产成本较高,保持轴承尺寸精度难。目前国内对于该轴承仍不能实现大批量稳定生产。

5.目前使用的树脂覆膜绝缘轴承,一般是在轴承套圈表面注塑出一层pps(聚苯硫醚)树脂绝缘层,以此切断电流循环途径,预防电蚀的发生。pps树脂具有耐高温、弱吸水性等特点,即使在高温、高湿度环境中仍具有较好的绝缘性,但由于该材料的热传导率低和热膨胀系数大,当轴承在工作过程中产生的大量热量不易散出,会导致内部高温,引起尺寸发生变化。此外,该材料还存在脆性大、抗冲击强度低等不足,则该类型绝缘轴承在反复拆装或发生碰撞时易出现边缘破损。因此,这种绝缘轴承不适用于工作温升较大、经常拆卸或对尺寸变化要求较高的场合。

6.目前使用的陶瓷喷涂绝缘轴承,是最常见的一种绝缘轴承,通常采用等离子喷涂方法在轴承的内、外套圈外表面及侧端面制备一种高绝缘性的陶瓷涂层,以实现轴承绝缘,防止电蚀现象发生。该类绝缘轴承具有高温下良好绝缘性和耐磨耐腐蚀性,但是这类绝缘轴承只能一直由于磁不对称引起的低频轴电流,对于由变频器共模电压所引起的高频轴电流来说,其绝缘层电容仍然可以形成低阻抗通路,不能起到隔绝的作用。

技术实现要素:

7.本实用新型的目的是克服现有技术的不足,提供一种纳米氟化钙涂层的绝缘滚动轴承,该轴承绝缘性能强,电阻率高,耐受高温,承载能力强,能够同时抑制低频轴电流和高频轴电流。

8.本实用新型技术方案如下:

9.本实用新型中的滚动轴承包括轴承内圈、轴承外圈和滚动体,滚动体安装在轴承内圈和轴承外圈之间,其特征在于:所述的轴承内圈和轴承外圈的滚道表面均涂覆有一层纳米氟化钙涂层或者滚动体外表面涂覆有一层纳米氟化钙涂层,轴承内圈与滚动体之间的接触部和轴承外圈与滚动体之间的接触部上填充轴承润滑脂。

10.所述的轴承内圈、轴承外圈和滚动体均由gcr15高碳铬轴承钢制造而成。

11.所述的纳米氟化钙涂层采用粒径在100nm及以下的纳米氟化钙微粒制备而成。

12.所述纳米氟化钙涂层为将轴承内圈和轴承外圈或滚动体浸渍在氟化钙溶液中制备而成。

13.所述的纳米氟化钙绝缘层均匀覆盖轴承内圈和轴承外圈的整个滚道表面或者滚动体外表面。

14.所述纳米氟化钙绝缘层的厚度为25

‑

50μm。

15.本实用新型与现有技术相比,具有以下有益效果:

16.1.相比于现有氧化铝涂层,本实用新型采用在轴承内、外圈与滚动体之间添加纳米氟化钙涂层的方式,有效隔绝了轴承内、外圈与滚动体之间的涡流,即使在高频磁场环境下,滚动轴承的内、外圈与滚动体之间也不会出现击穿润滑油膜的微小电火花,杜绝电蚀现象的发生;

17.2.相比于现有氧化铝涂层,本实用新型所采用的纳米氯化钙涂层承载能力增强50%~80%。

18.3.本实用新型中的绝缘滚动轴承具有绝缘性能强、电阻率高的优点,耐受高温,通常动力机车电动机中轴承工作温度在150℃以下,在此温度范围内结构稳定,电阻率变化波动较小,承载能力强,能够同时抑制低频轴电流和高频轴电流,从而减少电蚀现象;4.本实用新型提供的纳米氟化钙绝缘涂层的绝缘滚动轴承的制备方法工艺步骤简单,制备成本较低,不仅可以保障绝缘轴承的技术效果,而且适合于工业化批量生产。

附图说明

19.图1为高速转动轴承内套圈和滚动体切割磁感线产生涡流示意图。

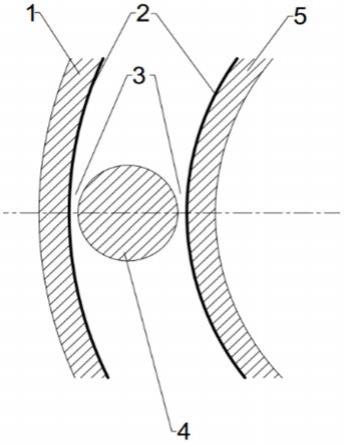

20.图2为本实用新型所述纳米氟化钙涂层绝缘滚动轴承的一个实施例示意图。

21.图3为本实用新型所述纳米氟化钙涂层绝缘滚动轴承的另一个实施例示意图。

22.图4为普通轴承在高频电机下轴承电压变化图。

23.图5为普通轴承在高频电机下轴承电流变化图。

24.图6为陶瓷绝缘轴承在高频电机下轴承电压变化图。

25.图7为陶瓷绝缘轴承在高频电机下轴承电流变化图。

26.图8为纳米氟化钙绝缘轴承在高频电机下轴承电压变化图。

27.图9为纳米氟化钙绝缘轴承在高频电机下轴承电流变化图。

28.图中:1、轴承内圈,2、纳米氟化钙涂层,3、轴承润滑脂,4、滚动体,5、轴承外圈。

具体实施方式

29.下面结合附图和具体实施方式对本实用新型作进一步详细描述,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所做出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

30.实施例1:

31.本实施方案提供了一种绝缘性能可靠、能够同时抑制低频轴电流和高频轴电流且经济可行的纳米氟化钙涂层的绝缘轴承产品,如图2所示,滚动轴承包括轴承内圈1、轴承外圈5和滚动体4,滚动体4安装在轴承内圈1和轴承外圈 5之间,轴承内圈1和轴承外圈5的滚道表面均涂覆有一层纳米氟化钙涂层2,轴承内圈1与滚动体4之间的接触部和轴承外圈5与滚动体4之间的接触部上填充轴承润滑脂3。

32.轴承内圈1、轴承外圈5和滚动体4均由gcr15高碳铬轴承钢制造而成。

33.纳米氟化钙涂层2采用粒径在100nm及以下的纳米氟化钙微粒制备而成。

34.纳米氟化钙涂层为将轴承内圈1和轴承外圈5或滚动体4浸渍在氟化钙溶液中制备而成。

35.纳米氟化钙绝缘层均匀覆盖轴承内圈1和轴承外圈5的整个滚道表面或者滚动体4外表面。

36.纳米氟化钙涂层2的厚度越大,涂层表面的孔隙率就越高,涂层的绝缘性能会随之下降;涂层厚度越大,涂层的内应力就越大,涂层与轴承内圈1和轴承外圈5的滚道表面的结合力会随之下降,涂层厚度为25~50μm,涂层的绝缘性能良好,与滚道表面的结合性强。

37.实施例2:

38.本实施方案提供了一种绝缘性能可靠、能够同时抑制低频轴电流和高频轴电流且经济可行的聚四氟乙烯涂层的绝缘轴承产品,如图3所示,滚动轴承包括轴承内圈1、轴承外圈5和滚动体4,滚动体4安装在轴承内圈1和轴承外圈 5之间,者滚动体4外表面涂覆有一层纳米氟化钙涂层2,轴承内圈1与滚动体 3之间的接触部和轴承外圈5与滚动体4之间的接触部上填充轴承润滑脂3。

39.轴承内圈1、轴承外圈5和滚动体4均由gcr15高碳铬轴承钢制造而成。

40.纳米氟化钙涂层2采用粒径在100nm及以下的纳米氟化钙微粒制备而成。

41.纳米氟化钙涂层为将轴承内圈1和轴承外圈5或滚动体4浸渍在氟化钙溶液中制备而成。

42.纳米氟化钙绝缘层均匀覆盖轴承内圈1和轴承外圈5的整个滚道表面或者滚动体4外表面。

43.纳米氟化钙涂层2的厚度越大,涂层表面的孔隙率就越高,涂层的绝缘性能会随之下降;涂层厚度越大,涂层的内应力就越大,涂层与滚动体4表面的结合力会随之下降,涂层厚度为25~50μm,涂层的绝缘性能良好,与滚动体表面的结合性强。

44.绝缘滚动轴承的制备方法为采用浸渍法对轴承内圈1和轴承外圈5的整个滚道表面或者滚动体4外表面使用纳米氟化钙溶液进行浸渍处理,在表面形成均匀致密的纳米氟化钙涂层,具体包括如下步骤:

45.a)化学法制备纳米氟化钙粉末,取等量的浓度为0.4mol/l氯化钙溶液和浓度为0.8mol/l氟化铵溶液以1000转/分钟的转速强搅拌2h至反应完全,离心分离、洗涤和干燥得到纳米氟化钙粉末;

46.b)浸渍涂覆,使用纳米氟化钙粉末制备纳米氟化钙溶液,对纳米氟化钙溶液进行超声处理,使纳米氟化钙分子在溶液中分布均匀,对滚动体4进行表面浸渍处理,或者对轴承内圈1和轴承外圈5的整个滚道表面进行单面浸渍处理,形成纳米氟化钙涂层;

47.c)烘干,将轴承内圈1和轴承外圈5或滚动体4在60℃下烘烤8h,除去涂层表面水分;

48.d)热处理,在800℃下对纳米氟化钙涂层进行热处理,使表面纳米氟化钙涂层更加致密和均匀,有效填充覆盖裂纹和孔洞。

49.e)填充轴承润滑脂,轴承内圈1与滚动体4之间的接触部和轴承外圈5与滚动体4之间的接触部上填充轴承润滑脂3,获得涂覆有纳米氟化钙涂层的绝缘滚动轴承。

50.以yq190三相感应电动机为轴承工作电机,分别测量普通轴承、陶瓷绝缘轴承、纳米氟化钙绝缘轴承在高频变化磁场下,轴承内、外圈之间的电压和轴承滚动体与轴承内、外圈之间的电流,测量结果如图4

‑

9所示,将其中关键数值示于如下表1。

51.表1本实用新型与现有轴承的轴承电压和轴承电流对比表

[0052][0053]

根据表1可知,实用新型例相比于普通轴承和陶瓷绝缘轴承,直接将纳米氟化钙绝缘层布置在轴承滚动体与轴承内、外圈接触面上,直接消除了经过润滑油的微小电火花;同时相比于陶瓷绝缘轴承,绝缘层两端电压更低,可以减小绝缘层被击穿的风险,降低轴承的电蚀损伤。

[0054]

上述仅本实用新型较佳可行的实施例,并非因此局限本实用新型保护范围,依照上述实施例所作各种变形或套用均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1