一种复合材料桁架连接结构的制作方法

1.本实用新型涉及桁架连接技术领域,尤其涉及一种复合材料桁架连接结构。

背景技术:

2.复合材料的比强度大、比刚度大,常常应用于桁架结构中,因此,复合材料桁架结构广泛应用于建筑、交通和航空航天领域。在结构设计中,复合材料的结构力求实现结构的整体性,不用或少用连接件。然而,整体成型式桁架的制作复杂且成本高,因此,拼接式桁架较为常见。

3.拼接式桁架中的复合材料管材多选用碳纤维管或玻璃纤维管,管件通过连接接头拼装在一起形成桁架结构,复合材料管可大批量生产,且成本较低,然而,复合材料因为本身的脆性,不适合机械加工,很难加工出复杂桁架结构所需要的连接接头。

4.现有技术多通过胶粘接头或法兰接头将复合材料管件连接,胶粘方式对装配工艺要求高,不利于现场安装;法兰接头由于没有杆件长度方向的伸缩自由度,对零件加工精度要求高。因此,低成本、装配高效且可靠的连接接头成为了复合材料管材应用于桁架结构的发展趋势。

技术实现要素:

5.鉴于上述的分析,本实用新型实施例旨在提供一种复合材料桁架连接结构,用以解决现有复合材料管件连接成本高、装配复杂的问题。

6.本实用新型实施例提供了一种复合材料桁架连接结构,包括复合材料管件、螺纹套管、凸肩衬套和收紧环,所述螺纹套管设于所述复合材料管件的两端的外侧,所述收紧环设于所述螺纹套管的外侧,所述凸肩衬套的一端设于所述复合材料管件内,另一端突出所述复合材料管件外并与所述收紧环螺纹连接。

7.进一步地,所述凸肩轴套与所述复合材料管件之间设有间隙,当旋转所述收紧环时,所述凸肩轴套能够沿所述复合材料管件的轴向移动。

8.进一步地,所述螺纹套管粘接在所述复合材料管件的端部。

9.进一步地,所述凸肩衬套的内柱面包括第一柱面和第二柱面,所述第一柱面的直径大于所述第二柱面的直径。

10.进一步地,所述凸肩衬套的外柱面包括依次连接的光轴部和第一螺纹部。

11.进一步地,所述光轴部设于所述复合材料管件的内部,所述第一螺纹部与所述收紧环的内螺纹连接。

12.进一步地,所述收紧环的内柱面包括第二螺纹部和第三螺纹部,所述第二螺纹部与所述螺纹套管的外螺纹连接,所述第三螺纹部与所述第一螺纹部连接。

13.进一步地,所述第二螺纹部和所述第三螺纹部的螺纹旋转方向相反。

14.进一步地,还包括接头,所述接头的一端与所述凸肩衬套连接,另一端与桁架球节点连接。

15.进一步地,所述接头包括第一连接部和第二连接部,所述第二连接部设于所述第一连接部的上端,所述第一连接部与所述第一柱面连接,所述第二连接部突出所述第二柱面并与所述桁架球节点连接。

16.与现有技术相比,本实用新型至少可实现如下有益效果之一:

17.(1)本实用新型的螺纹套管粘接于复合材料管件的两端,保证了复合材料管件的整体性和轴向纤维的连续性,提高了复合材料管件的抗剪切能力。

18.(2)本实用新型的接头与凸肩衬套并不是直接相连,在接头连接的过程中,旋紧收紧环,凸肩衬套在收紧环的作用下,迫使接头进行轴向运动,接头具有轴向伸缩自由度,可方便地将复合材料桁架连接结构与桁架结构相连接,能够有效提高桁架的安装效率,降低桁架结构的零件加工精度。

19.(3)本实用新型通过旋紧收紧环,使复合材料管件具有初始预拉力,充分发挥复合材料管件高抗拉强度的特性,提高了接头的连接强度和抗弯抗扭性,同时,提高了装配桁架的整体刚性,适合在大型复合材料桁架结构中使用。

20.(4)本实用新型的接头的第一段和第二段为可拆卸连接,接头的第二段可以根据桁架连接节点的具体形式灵活调节,扩大了应用范围。

21.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

22.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

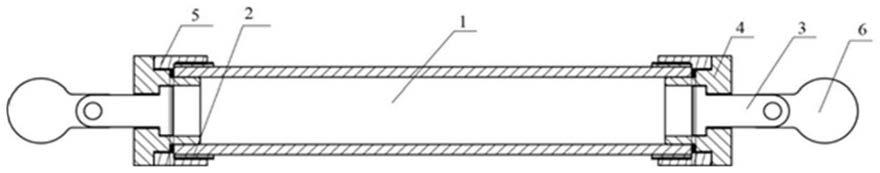

23.图1为实施例的复合材料桁架连接结构整体结构示意图(一);

24.图2为实施例的复合材料管件结构示意图;

25.图3为实施例的螺纹套管结构示意图;

26.图4为实施例的螺纹套管与复合材料管件装配状态示意图;

27.图5为实施例的接头结构示意图(一);

28.图6为实施例的凸肩衬套结构示意图;

29.图7为实施例的凸肩衬套的剖视图;

30.图8为实施例的凸肩衬套的主视图;

31.图9为实施例的收紧环结构示意图;

32.图10为实施例的接头示意图(二);

33.图11为实施例的复合材料桁架连接结构整体结构示意图(二)。

34.附图标记:

[0035]1‑

复合材料管件;2

‑

螺纹套管;3

‑

接头;301

‑

第一连接部;302

‑

第二连接部;4

‑

凸肩衬套;401

‑

第一柱面;402

‑

第二柱面;403

‑

光轴部;404

‑

螺纹部;405

‑

加持部;5

‑

收紧环;501

‑

螺纹一部;502

‑

螺纹二部;6

‑

桁架球节点。

具体实施方式

[0036]

下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

[0037]

在本实用新型实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0038]

全文中描述使用的术语“顶部”、“底部”、“在

……

上方”、“下”和“在

……

上”是相对于装置的部件的相对位置,例如装置内部的顶部和底部衬底的相对位置。可以理解的是装置是多功能的,与它们在空间中的方位无关。

[0039]

本实用新型的一个实施例,如图1所示,提供了一种复合材料桁架连接结构,包括复合材料管件1、螺纹套管2、凸肩衬套4和收紧环5,螺纹套管2设于复合材料管件1的两端的外侧,收紧环5设于螺纹套管2的外侧,凸肩衬套4的一端设于复合材料管件1内,另一端突出复合材料管件1外并与收紧环5螺纹连接,凸肩轴套4与复合材料管件1设有间隙,当旋转收紧环5时凸肩轴套4能够向复合材料管件1移动。

[0040]

与现有技术相比,本实用新型提供的复合材料桁架连接结构,复合材料管件的两端对称设有两组螺纹套管、凸肩衬套和收紧环,凸肩衬套的一端与复合材料管件的内孔连接,另一端突出复合材料管件的端部,收紧环的两端分别连接设于复合材料管件端部的螺纹套管和凸肩衬套,当收紧环与凸肩衬套螺纹连接旋紧后,凸肩衬套与复合材料管件之间存在间隙,旋转收紧环,由于凸肩衬套与复合材料管件之间存在间隙,凸肩衬套向复合材料管件移动,连接于凸肩衬套的连接头靠近复合材料管件,此结构使得复合材料桁架连接结构在安装时存在轴向伸缩自由度,可以降低桁架结构零件加工精度。通过收紧环收紧复合材料桁架节点,使复合材料管件具有初始拉应力,充分发挥复合材料管材高抗拉强度的特性,从而做到连接接头具有连接强度高、连接段刚度匹配性好、抗弯抗扭、提高了复合材料桁架整体刚性。

[0041]

如图2、图4所示,复合材料管件1为圆筒状直管,螺纹套管2套设于复合材料管件1的两端,具体地,螺纹套管2粘接在复合材料管件1的端部,将螺纹套管2的内表面与复合材料管件1的外表面粘接到一起。

[0042]

为了保证螺纹套管2与复合材料管件1的连接强度,复合材料管件1的外径等于螺纹套管2的内径,螺纹套管2的长度是复合材料管件1直径的1.5~2倍。

[0043]

为了进一步保证螺纹套管2与复合材料管件1的连接强度,复合材料管件1和螺纹套管2的粘接区域的表面粗糙度为ra6.3,将粘接区域的表面粗糙度设定为6.3以保证复合材料管件1和螺纹套管2的粘接牢固,避免螺纹套管2受力与复合材料管件1脱离。

[0044]

值得注意的是,复合材料管件1与螺纹套管2粘接所用的粘接剂为高强常温固化环氧树脂粘接剂,此粘接剂的寿命可达20~30年,能够有效保证复合材料管件1和螺纹套管2粘接到一起后长时间使用而不因粘接剂寿命的原因脱落。

[0045]

螺纹套管2采用低膨胀系数材料制成,以减小变形。如图3所示,螺纹套管2的内表面为光面,与复合材料管件1的外表面粘接,螺纹套管2的外表面设有螺纹。

[0046]

值得注意的是,螺纹套管2粘接到复合材料管件1上后螺纹套管2的端面与复合材料管件1的端面齐平,若螺纹套管2的端面超出复合材料管件1的端面,将导致螺纹套管2与复合材料管件1的粘接区域不足,影响二者的连接强度,若螺纹套管2的端面位于复合材料管件1的端面内,虽然二者的粘接强度得到保证,但收紧环5会存在无连接的内螺纹,将影响收紧环5与螺纹套管2的连接强度。

[0047]

如图6、图7所示,凸肩衬套4为旋转结构件,凸肩衬套4的内柱面包括第一柱面401和第二柱面402,第一柱面401的直径大于第二柱面402的直径。

[0048]

进一步地,为了与复合材料管件1和收紧环5配合,如图8所示,凸肩衬套4的外柱面包括依次连接的光轴部403、第一螺纹部404和夹持部405。

[0049]

光轴部403设于复合材料管件1的内部,光轴部403的直径等于复合材料管件1的内径,光轴部403能够在收紧环5和第一螺纹部404的配合下沿光轴部403的轴线移动。

[0050]

为了增加凸肩衬套4与复合材料管件1的连接强度,光轴部403的长度是复合材料管件1的直径的1~2倍。

[0051]

第一螺纹部404的直径大于光轴部403的直径,且等于收紧环5的第三螺纹部502的直径,第一螺纹部404与收紧环5的内螺纹配合,实现凸肩衬套4的装配连接。

[0052]

夹持部405用于凸肩衬套4安装时夹持,夹持部405为圆柱体,夹持部405的直径大于第一螺纹部404的直径,沿圆柱体的轴线方向将圆柱体切除一部分,使得夹持部405的圆柱面出现用于夹持的平面,或者在圆柱体的外表面设有沿圆柱体轴向方向的凸棱,或者在圆柱体的外表面均布有球形凸起,只要能够便于夹持的结构均可。

[0053]

如图9所示,收紧环5的内柱面包括第二螺纹部501和第三螺纹部502,第二螺纹部501的直径大于第三螺纹部502的直径,第二螺纹部501与螺纹套管2的外螺纹相配合,第二螺纹部501的长度等于复合材料管件1的直径。第三螺纹部502与凸肩衬套4的第一螺纹部404相配合,第三螺纹部502的长度略大于凸肩衬套4的第一螺纹部404的长度。

[0054]

值得注意是,为了使螺纹套管2、凸肩衬套4之间通过收紧环5连接后,旋转收紧环5,凸肩衬套4可以相对螺纹套管2移动,第二螺纹部501和第三螺纹部502的螺纹旋转方向相反。

[0055]

为了避免旋转收紧环5时发生打滑,收紧环5的外圆柱面设有防滑纹,防滑纹用于收紧环5旋紧时夹持,增加摩擦力。

[0056]

防滑纹可以是凸起结构,也可以是凹坑结构,本实施例中,防滑纹为凹坑结构,具体地,在收紧环5的外圆柱面上均匀加工有凹槽,以增大夹持时的摩擦力。

[0057]

为了实现复合材料桁架之间的连接,复合材料桁架连接结构还包括接头3,接头3的一端与凸肩衬套4连接,另一端与桁架球节点6连接。如图5所示,接头3包括第一连接部301和第二连接部302,第二连接部302设于第一连接部301的上端,第一连接部301为凸肩结构,即第一连接部301由圆柱体和设于圆柱体外表面的圆柱凸台形成。

[0058]

具体地,第一连接部301的凸肩设于凸肩衬套4的第一柱面401内,第一连接部301的凸肩直径等于第一柱面401的直径,第二连接部302的前端设有用于与桁架球节点6连接的通孔,第二连接部302伸出第二柱面402,由于第一柱面401的直径大于第二柱面402的直径,刚好可以利用第一连接部301的凸肩将接头3的第一连接部301限位到凸肩衬套4内,利用第二柱面402阻止接头3从凸肩衬套4内拔出。

[0059]

需要说明的是,第一连接部301和第二连接部302为一体结构。

[0060]

作为本实施例的另一种可能,如图10所示,接头3的第二连接部302也为凸肩结构,第二连接部302的凸肩位于凸肩衬套4的外侧,与第一连接部301的凸肩配合卡设在第二柱面402的两端。为了装配接头3时不发生干涉,第一连接部301和第二连接部302可拆卸连接。

[0061]

本实施例中,如图11所示,接头3装配到凸肩衬套4内后,第二连接部302的凸肩端面与凸肩衬套4的夹持部405的端面之间设有间隙,间隙为3~5mm。

[0062]

本实施中,如图1、图11所示,当凸肩衬套4和螺纹套管2通过收紧环5旋合在一起后,凸肩衬套4的第一螺纹部404的端面与复合材料管件1的端面留有3~5mm的间隙,使得凸肩衬套4在收紧环5的作用下沿复合材料管件1的轴向具有轴向自由行程,以实现收紧桁架节点的目的。

[0063]

本实施例中,螺纹套管2、接头3、凸肩衬套4和收紧环5可为金属材料,也可为纤维增强聚合物,通过模压成型制成,纤维增强聚合物不存在腐蚀问题,能够有效提高桁架结构的寿命。

[0064]

当螺纹套管2、接头3、凸肩衬套4和收紧环5为玻璃纤维增强pbt材料,复合材料管件1为玻璃纤维增强管件时,复合材料桁架连接结构的介电常数小于5,能够应用于对绝缘要求较高的电力、通信等的桁架结构中。

[0065]

需要说明的是,本实施例的接头3与凸肩衬套4并不是直接相连,在接头3连接的过程中,旋紧收紧环5,凸肩衬套4在收紧环5的作用下,迫使接头3进行轴向运动,接头3的轴向运动,能够有效提高桁架的安装效率,降低桁架结构的零件加工精度。

[0066]

值得注意的是,凸肩衬套与收紧环旋紧到位后,凸肩衬套的螺纹部的端面与复合材料管件的端面具有3

‑

5mm间隙,在收紧环的作用下凸肩衬套迫使接头在轴向移动具备轴向自由行程,以实现收紧桁架节点的目的。因此,接头能够轴向移动,具有轴向伸缩自由度,可方便地将复合材料桁架连接结构与桁架结构相连接,降低了桁架结构零件的加工精度;通过旋紧收紧环,使复合材料管件具有初始预拉力,充分发挥复合材料管件高抗拉强度的特性,提高了接头的连接强度和抗弯抗扭性,同时,提高了装配桁架的整体刚性,适合在大型复合材料桁架结构中使用。

[0067]

值得注意的是,接头的第一段和第二段为可拆卸连接,这样,接头的第二段可以根据桁架连接节点的具体形式灵活调节,扩大了应用范围。

[0068]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1