一种铸铝制动鼓的制作方法

1.本实用新型涉及汽车制动系统技术领域,尤其涉及一种铸铝制动鼓。

背景技术:

2.制动鼓是一个金属圆盘,是固定在轮毂上,随轮毂转动。车辆行驶过程中踩刹车时制动蹄片夹住制动鼓起到减速或者停车的作用。但是现有的制动鼓的综合性能较差。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种铸铝制动鼓,其解决了现有技术中存在的制动鼓的综合性能较差的问题。

4.为实现上述目的,本实用新型采用了如下技术方案:

5.一种铸铝制动鼓,包括摩擦环和盘毂;

6.所述盘毂为一个横截面为u形的圆盘,摩擦环通过铸造方式嵌入所述盘毂内;

7.所述盘毂上设有定位孔和若干锁紧孔,所述定位孔设置在盘毂中心,所述若干锁紧孔围绕所述定位孔设置;

8.所述摩擦环的外侧壁上设有卡齿,且所述卡齿沿所述摩擦环的切向方向设置,所述卡齿上设有切槽,且所述切槽沿所述摩擦环的轴向方向设置。

9.相比于现有技术,本实用新型具有如下有益效果:

10.利用所述卡齿增加所述摩擦环与所述盘毂之间的周向方向上的附着力,利用所述切槽增加所述摩擦环与所述盘毂之间的轴向方向上的附着力,防止所述铸铝制动鼓在制动过程中发生松脱,以此提高所述铸铝制动鼓的综合性能,获得提高所述铸铝制动鼓的综合性能的效果。

11.优选地,所述卡齿的厚度为5~12mm。

12.优选地,所述切槽的槽宽为3~8mm,所述切槽的槽深为2~5mm。

13.优选地,所述卡齿和所述切槽的数量均为多个,多个所述卡齿均匀分布在所述盘毂上,且每个所述卡齿上均匀分布有2~10个所述切槽。

14.优选地,每个所述卡齿上的相邻两个所述切槽之间的间距为5~20mm。

15.优选地,所述摩擦环采用重力铸造成型。

16.优选地,所述摩擦环采用的铸造材料为铸铁,所述盘毂采用的铸造材料为铸铝。

17.优选地,所述铸铝制动鼓还包括加强筋,所述加强筋与所述盘毂一体成型,并位于所述盘毂靠近车毂的一侧。

18.优选地,所述加强筋的数量至少为两个,且至少两个所述加强筋均匀分布在所述盘毂上。

19.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

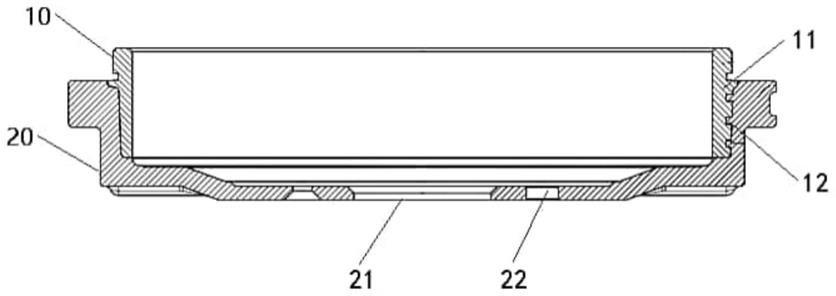

20.图1为本实用新型实施例的铸铝制动鼓的剖视图。

21.图2为本实用新型实施例的摩擦环的结构示意图。

22.图3为本实用新型实施例的铸铝制动鼓的整体结构示意图。

23.图4为本实用新型实施例的铸铝制动鼓的仰视图。

24.上述附图中:10、摩擦环;11、卡齿;12、切槽;20、盘毂;21、定位孔;22、锁紧孔;30、加强筋。

具体实施方式

25.为了使本实用新型实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图及实施例对本实用新型中的技术方案进一步说明。

26.如图1至图4所示,本实用新型提供了一种铸铝制动鼓,包括摩擦环10和盘毂20;所述盘毂20为一个横截面为u形的圆盘,摩擦环10通过铸造方式嵌入所述盘毂20内;所述盘毂20上设有定位孔21和若干锁紧孔22,所述定位孔21设置在盘毂20中心,所述若干锁紧孔22围绕所述定位孔21设置;所述摩擦环10的外侧壁上设有卡齿11,且所述卡齿11沿所述摩擦环10的切向方向设置,所述卡齿11上设有切槽12,且所述切槽12沿所述摩擦环10的轴向方向设置。

27.在本实施方式中,所述盘毂20的轴向线中心处具有所述定位孔21,所述定位孔21的外围具有呈圆周分布的多个所述锁紧孔22,需要将所述盘毂20固定在轮毂上时,可以通过固定在轮毂上的每个螺栓的一端分别贯穿与之对应的每个所述锁紧孔22,且螺栓与螺母螺纹连接,而将所述盘毂20与轮毂固定牢固,同时可通过所述定位孔21对所述盘毂20的安装进行准确定位,由于所述摩擦环10通过铸造方式嵌入所述盘毂20,其中所述卡齿11的设置,能够增加所述摩擦环10的外侧壁与所述盘毂20的内侧壁之间的周向方向上的接触面积,进而增加所述摩擦环10与所述盘毂20之间的周向方向上的附着力,防止在制动过程中发生松脱,其中所述切槽12的设置,能够增加所述摩擦环10的外侧壁与所述盘毂20的内侧壁之间的轴向方向上的接触面积,进而增加所述摩擦环10与所述盘毂20之间的轴向方向上的附着力,防止所在制动过程中发生松脱,通过所述卡齿11和所述切槽12之间的相互配合,使得所述摩擦环10和所述盘毂20之间的连接更加牢固,在制动过程中不易出现松脱,进而提高了所述铸铝制动鼓的综合性能。

28.进一步地,所述卡齿11的厚度为5~12mm。所述切槽12的槽宽为3~8mm,所述切槽12的槽深为2~5mm。所述卡齿11和所述切槽12的数量均为多个,多个所述卡齿11均匀分布在所述盘毂20上,且每个所述卡齿11上均匀分布有2~10个所述切槽12。每个所述卡齿11上的相邻两个所述切槽12之间的间距为5~20mm。

29.在本实施方式中,当每个所述卡齿11的厚度为5mm,每个所述卡齿11上均匀分布有10个所述切槽12,每个所述切槽12的槽宽为3mm,每个所述切槽12的槽深为2mm,每个所述卡齿11上的相邻两个所述切槽12之间的间距为5mm时,所述摩擦环10与所述盘毂20之间的周向方向和所述轴向方向上的附着力,能够得到有效提高,增加了所述摩擦环10和所述盘毂20之间的连接强度,进而提高了所述铸铝制动鼓的综合性能,在制动过程中不易出现松脱,避免引发安全事故。

30.当每个所述卡齿11的厚度为12mm,每个所述卡齿11上均匀分布有2个所述切槽12,每个所述切槽12的槽宽为8mm,每个所述切槽12的槽深为5mm,每个所述卡齿11上的相邻两个所述切槽12之间的间距为20mm时,所述摩擦环10与所述盘毂20之间的周向方向和所述轴向方向上的附着力,能够得到有效提高,增加了所述摩擦环10和所述盘毂20之间的连接强度,进而提高了所述铸铝制动鼓的综合性能,在制动过程中不易出现松脱,避免引发安全事故。

31.当每个所述卡齿11的厚度为8.5mm,每个所述卡齿11上均匀分布有六个所述切槽12,每个所述切槽12的槽宽为5.5mm,每个所述切槽12的槽深为3.5mm,每个所述卡齿11上的相邻两个所述切槽12之间的间距为10mm时,所述摩擦环10与所述盘毂20之间的周向方向和所述轴向方向上的附着力,能够得到有效提高,增加了所述摩擦环10和所述盘毂20之间的连接强度,进而提高了所述铸铝制动鼓的综合性能,在制动过程中不易出现松脱,避免引发安全事故。

32.进一步地,所述摩擦环10采用重力铸造成型。

33.在本实施方式中,通过采用重力铸造的方式铸造所述摩擦环10,来替代原有的离心方式铸造所述摩擦环10,能够提高所述摩擦环10的产出率,进而提高所述摩擦环10的产能。

34.进一步地,所述摩擦环10采用的铸造材料为铸铁,所述盘毂20采用的铸造材料为铸铝。

35.在本实施方式中,由于以往在铸造所述摩擦环10和所述盘毂20时所采用的铸造材料均为铸铁,导致所述铸铝制动鼓的重量较大,目前利用铸铁材料来铸造所述摩擦环10,利用铸铝材料来铸造所述盘毂20,由于铝材料相对于铁材料来说,质地较轻,因此通过利用铸铁材料来铸造所述摩擦环10,利用铸铝材料来铸造所述盘毂20,在保证所述铸铝制动鼓自身的结构强度的同时,能够最大程度上减轻所述铸铝制动鼓的重量。同时由于铝材料相对于铁材料来说抗腐蚀性更强,导热性更高,因此还能够提升所述铸铝制动鼓的耐腐蚀性能,使得所述铸铝制动鼓不易腐蚀,更加美观。同时也提高了所述铸铝制动鼓的散热性能,防止所述铸铝制动鼓在制动过程中温升较大,造成热衰退,进而降低车辆的刹车性能,此外在对所述铸铝制动鼓铸造完成后需要对其进行精加工时,由于铝材料相对与铁材料的硬度较小,因此在加工过程中,刀具的磨损相对较小,降低了刀具的使用成本,因此通过所述摩擦环10采用铸铁铸造而成,所述盘毂20采用铸铝铸造而成,能够进一步提高所述铸铝制动鼓的综合性能。

36.进一步地,所述铸铝制动鼓还包括加强筋30,所述加强筋30与所述盘毂20一体成型,并位于所述盘毂20靠近车毂的一侧。所述加强筋30的数量至少为两个,且至少两个所述加强筋30均匀分布在所述盘毂20上。

37.在本实施方式中,所述加强筋30与所述盘毂20一体成型,所述加强筋30的设置,能够增加所述盘毂20的结构强度,进而提高所述铸铝制动鼓的结构强度,增加所述铸铝制动鼓的使用寿命,以此提高了所述铸铝制动鼓的综合性能。至少两个所述加强筋30均匀分布在所述盘毂20上,能够进一步增加所述盘毂20的结构强度,进而进一步提高所述铸铝制动鼓的结构强度,增加所述铸铝制动鼓的使用寿命,同时能够更好地将制动鼓的热量散发掉,以此提高了所述铸铝制动鼓的综合性能。

38.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1