一种塑料管用热熔防堵环的制作方法

1.本实用新型属于管件连接技术领域,特指一种塑料管用热熔防堵环。

背景技术:

2.目前,热熔器广泛应用于塑料管路连接中。热熔器一般包括加热板、热熔凹模以及热熔凸模,热熔凹模主要热熔塑料管的外壁,热熔凸模主要热熔管接头的内壁,热熔之后,塑料管以及管接头相互对插并实现固定连接。

3.现有的热熔凹模在热熔塑料管外侧壁时,由于塑料管的外侧壁以及端面均会接触高温的热熔凹模,使得加热之后的塑料管会产生熔融料,熔融料会被挤入到塑料管的内壁上,这会影响塑料管的内径,严重的话,还存在堵塞管路的风险。特别是在管中管管路中,内管和外管之间形成的外流道本身比较狭窄,熔融料被挤入到外管的内壁之后,很容易阻塞外流道,影响管路的正常使用。

4.另外,缺少经验的操作者有时会控制不好加热时间,塑料管的加热时间过长,在塑料管和管接头热熔连接时,塑料管的内壁容易出现塌陷堵管的情况,影响管路连接的质量以及效率。

技术实现要素:

5.本实用新型的目的是提供一种结构简单,可以防止塑料管阻塞以及塌陷的塑料管用热熔防堵环。

6.本实用新型的目的是这样实现的:

7.一种塑料管用热熔防堵环,包括用于设置在塑料管端面的环形主体,所述环形主体的内圈设置有若干个用于支撑塑料管内壁的支撑部,所述环形主体的外圈在背离所述支撑部的方向弯折设置有环形挡部;其中,所述环形主体的所述环形主体的外径小于塑料管的外径。

8.本实用新型进一步设置有,所述环形主体的外圈还设置有若干固定凸部。

9.本实用新型进一步设置有,所述固定凸部为半圆凸起或者片凸起。

10.本实用新型进一步设置有,所述环形主体、支撑部、固定凸部以及环形挡部均一体成型。

11.本实用新型进一步设置有,所述支撑部的端部外侧设置有倒角。

12.本实用新型进一步设置有,所述支撑部与环形主体的夹角α为80

°

~90

°

。

13.本实用新型进一步设置有,所述支撑部和固定凸部的数量均为2-8个。

14.本实用新型进一步设置有,所述支撑部和固定凸部的数量均为3个。

15.本实用新型进一步设置有,所述环形主体的外径比塑料管的外径小0.5~2.5mm。

16.本实用新型进一步设置有,所述环形主体的外径比塑料管的外径小1.5mm。

17.本实用新型相比现有技术突出且有益的技术效果是:

18.1、本实用新型安装在塑料管之后,由于环形挡部的存在,热熔时,所述热熔防堵环

可以防止熔融料流到塑料管的内壁上,保证塑料管的内通道正常使用;同时,由于支撑部的存在,在与管接头连接时,可以防止塑料管端面部出现表面坍塌的情况。

19.2、本实用新型的固定凸部用于被熔融料包裹,并起到将热熔防堵环固定在塑料管与管接头之间。

20.3、本实用新型的支撑部的端部外侧设置有倒角,方便热熔防堵环安装到塑料管端面,同时,支撑部呈外扩的形状,安装之后卡接在塑料管的内壁上,有利于热熔防堵环的临时固定,方便热熔操作。

附图说明

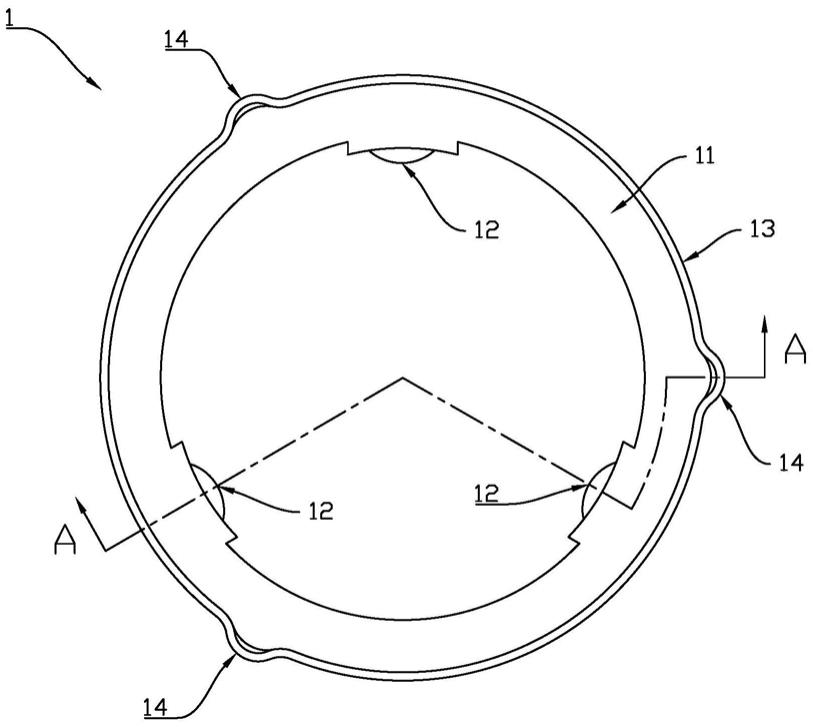

21.图1是本实用新型第一种热熔防堵环的结构示意图。

22.图2是图1中a-a处第一种热熔防堵环的剖视图。

23.图3是安装热熔防堵环的普通塑料管与热熔器进行热熔时的结构示意图。

24.图4是图3中b处局部放大图。

25.图5是安装热熔防堵环的普通塑料管与管接头热熔连接的结构示意图。

26.图6是图5中c处局部放大图。

27.图7是安装热熔防堵环的管中管与管接头热熔连接的结构示意图。

28.图8是图7中c处局部放大图。

29.图9是本实用新型第二种热熔防堵环的结构示意图。

30.图10是图9中d-d处第二种热熔防堵环的剖视图。

31.图中标号所表示的含义:

32.1-热熔防堵环;2-热熔器;3-塑料管;4-管接头;

33.11-环形主体;12-支撑部;121-倒角;13-环形挡部;14-固定凸部;

34.21-加热板;22-热熔凹模;23-热熔凸模;24-紧固件;

35.31-熔融料。

具体实施方式

36.下面结合具体实施例对本实用新型作进一步描述:

37.实施例一:

38.如图1-2所示,一种塑料管用热熔防堵环,包括用于设置在塑料管3端面的环形主体11,所述环形主体11的内圈设置有若干个用于支撑塑料管3内壁的支撑部12,支撑部12呈弧形薄片状;所述环形主体11的外圈在背离所述支撑部12的方向弯折设置有环形挡部13。其中,所述环形主体11以及环形挡部13的外径均小于塑料管3的外径,环形主体11的内径与塑料管的内径基本一致。

39.其中,所述环形主体11的外圈还设置有若干固定凸部14。为了不影响塑料管的热熔,固定凸部14的外径也不超过所述塑料管3的外径,其中,所述固定凸部14优选为半圆凸起。

40.为了方便制造,所述环形主体11、支撑部12、固定凸部14以及环形挡部13均由金属材料一体成型。

41.为了方便热熔防堵环安插进塑料管的端部,所述支撑部12的端部外侧设置有倒角

121。同时,所述支撑部12与环形主体11的夹角α为80

°

~90

°

,优选为85

°

,当热熔防堵环安插入塑料管时,外扩的支撑部12可以更好的固定在塑料管的内壁上,防止施工时掉落。

42.其中,所述支撑部12和固定凸部14的数量均为2-8个,本实施例中,所述支撑部12和固定凸部14的数量均优选为3个。

43.其中,所述环形主体11的外径比塑料管3的外径小0.5~2.5mm。本实施例中,所述环形主体11的外径比塑料管3的外径小1.5mm。且所述环形主体11的外径与环形挡部13外径一致。

44.如图3所示,接下来介绍一下热熔器2,其一般包括加热板21、热熔凹模22、热熔凸模23以及紧固件24。热熔凹模22设置在所述加热板21的一侧,用于热熔塑料管的外壁;热熔凸模23设置在所述加热板21的另一侧,用于热熔管接头的内壁。通过紧固件24把所述热熔凹模22和所述热熔凸模23固定在所述加热板21上。其中,紧固件24优选为螺栓或者螺钉。

45.所述塑料管3可以是普通塑料管,也可以是管中管。如图3-4所示,其为普通塑料管的热熔加工过程;如图7-8所示,其为管中管的热熔加工过程,该热熔防堵环安装在管中管的外管端部。

46.热熔前,先把热熔防堵环临时固定在塑料管3的端部。其中,所述环形主体11贴合在塑料管3的端面内侧,所述支撑部12卡在塑料管3的内壁上,起到固定安装和支撑内壁的作用。

47.热熔时,所述环形挡部13与热熔凹模22的内壁形成用于储存熔融料31的空间,所述塑料管3外侧的熔融料31在环形挡部13的引导下,聚集于该空间,这样可以防止熔融料31进入塑料管3的内壁,避免其阻塞塑料管3的内通道。同时,环形挡部13和环形主体11的存在,可以大大减小塑料管3的端面内侧受热变形情况,提高伸入热熔器2以及管接头4的定位精度。

48.另外,熔融料31还会包裹在固定凸部14的外周,从而进一步固定热熔防堵环,同时防止其转动。

49.如图5-6所示,加热之后的塑料管以及管接头,直接对插连接,所述熔融料31会填充在环形挡部13于管接头4内壁之间的空间中,从而起到进一步固定连接两者的作用。

50.在上述安装过程中,由于环形挡部13的存在,所述热熔防堵环1可以防止熔融料31流道塑料管的内壁上,保证塑料管3的内通道正常使用;同时,由于支撑部12的存在,可以防止在连接时,塑料管3端面部出现表面坍塌的情况。

51.实施例二:

52.本实施例与实施例一基本相同,其不同点在于:

53.如图9-10所示,所述固定凸部14为片凸起。

54.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1