一种低温传输管道装置

1.本实用新型涉及低温传输技术领域,具体涉及一种低温传输管道装置。

背景技术:

2.液氦、液氢、液氮、液氧、液化天然气和液氩等低温液体在传输过程中如果吸取过多热量会气化,所以低温液体需要在低温传输管道中传输。低温传输管道采用绝热设计,可以有效地减少环境中的热量传递到低温液体中,减轻低温液体升温和汽化。低温传输管道广泛应用于气体工程、科学研究和医疗等低温或超低温工程领域。

3.现有的低温传输管道多采用外管套设内管的方式,由于内管从室温降低到低温流体温度之后会有收缩,与外管之间产生很大的热应力,所以一般在内管或外管上增加一段或多段的波纹管膨胀节(又称为金属波纹管膨胀节或波形补偿器等,详见国家标准《金属波纹管膨胀节通用技术条件》(gb/t 12777

‑

2008)),对降温后的内管和外管的长度差异进行补偿。然而,作为现代工业生产中的设备和管路热补偿技术常见的补偿器之一,波纹管膨胀节的存在,给现有的低温传输技术带来了一系列问题:

4.首先,波纹管膨胀节具有起伏的波节结构,当流体通过波纹管时,受到波纹管膨胀节干扰,造成流动不稳定,引起震动和噪音;

5.其次,由于单个波纹管膨胀节的补偿量有限,较长的低温传输管道内需要使用多根波纹管,不仅增加了焊接和检漏的工作量,而且由于多个焊缝的存在,给低温传输管道的可靠性和耐久性留下一定的隐患;

6.再次,由于波纹管的管壁厚一般较薄,普遍不到1毫米厚,对于低温传输管道的耐压和在承压以及压力变化情况下长时间工作的可靠性造成了一定的影响,波纹管在多次形变后有较高的破裂风险,这会导致低温传输管道损坏;

7.最后,波纹管膨胀节的成本比普通直管更高,有波纹管膨胀节低温传输管的焊接和检漏工艺更为复杂,造成低温传输管道成本增高。

技术实现要素:

8.本实用新型的目的在于提供一种低温传输管道装置,用以解决由于使用波纹管而给现有的低温传输技术带来的震动/噪音、可靠性低、破裂风险高等一系列问题。

9.本实用新型提供一种低温传输管道装置,包括一根外管、至少一根内管和两块端部支撑板,所述内管无波纹管膨胀节却设有弯折补偿器,所述内管穿设在所述外管的内部,若干根所述内管与所述外管之间通过所述端部支撑板隔开并形成一体;所述弯折补偿器在常温下为弯曲或弯折状态,当在低温环境下能为所述内管提供降温补偿。

10.优选地,还包括热辐射屏,所述热辐射屏为管筒状结构,所述热辐射屏穿设于所述外管的内侧且套设于若干根所述内管的外侧。

11.优选地,所述内管为一根或多根。

12.优选地,每根所述内管上至少设置有一个弯折补偿器。

13.优选地,所述弯折补偿器为弧形弯曲型或直线弯折型。

14.优选地,两块所述端部支撑板分别固定于所述外管的两端,且与所述内管的端部密封连接;所述端部支撑板的直径等于外管的内径,两块所述端部支撑板分别横向密封于所述外管的两端形成环形密封空间,若干根内管沿纵向设置于所述环形密封空间内。

15.优选地,所述端部支撑板上设置有若干个内管孔,若干根内管的端部分别横向密封穿设在所述端部支撑板的若干个内管孔中。

16.优选地,当该低温传输管道装置的管路过长时,还包括若干滑动支撑板,若干所述滑动支撑板间隔设置于两个所述端部支撑板之间的外管与内管之间。

17.与现有技术相比,本实用新型的有益效果是:

18.(1)本实用新型公开了一种低温传输管道装置,其要点在于内管上有弯折补偿器,在常温下为弯曲或弯折状态,当内管降温时,弯折补偿器预冷收缩,这时外管对内管施加反向拉力,将内管稍稍拉直,弯折补偿器由非直线性的弧形弯曲或直线弯折状态向直线状态转变的过程中,其弧形弯曲或直线弯折程度减小,其实质为由弯变直的收缩过程,恰好能补偿低温内管和室温外管在降温后沿管道方向的长度差,减小管路热应力,进而避免内管及其焊缝拉裂。

19.(2)本实用新型公开的低温传输管道装置,由于没有使用波纹管膨胀节,低温传输管道的制造工艺和工序更为简单,可靠性更高。

20.(3)本实用新型公开的低温传输管道装置,由于没有使用波纹管膨胀节,减小了管壁对流体的扰动,流体的流动更加平稳,噪声和震动更小。

21.(4)本实用新型公开的低温传输管道装置,由于没有使用波纹管膨胀节,不需要多次的焊接和检漏,工艺更加简单,制造成本更低。

22.(5)本实用新型公开的低温传输管道装置,较之现有的波纹管,采用金属材质制成管壁厚更厚的内管,在多次变形后不容易破裂,提高了低温传输管道的可靠性。

附图说明

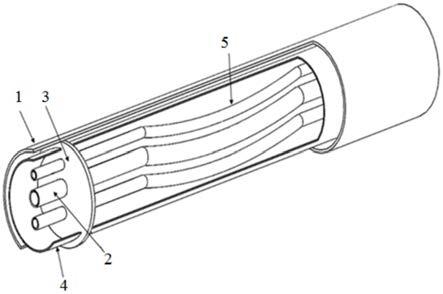

23.图1为本实用新型实施例1提供的低温传输管道装置的结构示意图;

24.图2为本实用新型实施例1提供的低温传输管道装置纵断面剖视图;

25.图3为本实用新型实施例1提供的内管的弯折补偿器为弧形弯曲型的结构示意图;

26.图4为本实用新型实施例1提供的内管的弯折补偿器为直线弯折型的结构示意图。

具体实施方式

27.以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

28.实施例1

29.实施例1提供一种低温传输管道装置,下面对其结构进行详细说明。

30.参考图1和图2,该低温传输管道装置包括一根外管1、至少一根内管2和两块端部支撑板3,内管2无波纹管膨胀节却设有弯折补偿器5,内管2穿设在外管1的内部,若干根内管2与外管1之间通过端部支撑板3隔开并形成一体。弯折补偿器5在常温下为弯曲或弯折状态,当在低温环境下能为内管2提供降温补偿。

31.为了防止外管对内管2内流体传递过多的热辐射,该低温传输管道装置还可以包

括热辐射屏4,热辐射屏4为管筒状结构,热辐射屏4位于外管1和内管2之间,具体地,热辐射屏4穿设于外管1的内侧且套设于若干根内管2的外侧,热辐射屏4也可以与某一根内管之间具有热连接,由内管提供冷量进行冷却。

32.根据工业生产的需要,内管2可以是一根,也可以是多根。

33.根据低温传输管道的长度,每根内管2上可设置一个弯折补偿器5,也可以有多个弯折补偿器5。

34.如图3所示,弯折补偿器5为弧形弯曲型6,所谓弧形弯曲型6,即位于弯折补偿器5的内管2为弧形弯曲。

35.如图4所示,弯折补偿器5为直线弯折型7,所谓直线弯折型7,即位于弯折补偿器5的内管2为直线弯折。

36.更具体地,弯折补偿器5设置于内管2上,两块端部支撑板3分别固定于外管1的两端,且与内管2的端部密封连接;端部支撑板3的直径等于外管1的内径,两块端部支撑板3分别横向密封于外管1的两端形成环形密封空间,若干根内管2沿纵向设置于环形密封空间内。

37.为了连接端部支撑板3和内管2,端部支撑板3上设置有若干个内管孔,若干根内管2的端部分别横向密封穿设在端部支撑板3的若干个内管孔中。

38.当该低温传输管道装置的管路过长时,该低温传输管道装置还包括若干滑动支撑板,若干滑动支撑板间隔设置于两个端部支撑板3之间的外管1与内管2之间。

39.滑动支撑板的作用是横向隔离内管2与外管1以及内管2与内管2之间,避免内管2与外管1或其他内管2直接接触,减小内管2与外管1之间或内管2与内管2之间的传导漏热,其中,滑动支撑板不起密封作用,仅起支撑作用,如果管路长度较短,无需在内部设置滑动支撑板。

40.内管2上可以包扎多层绝热材料,绝热材料设在单内管2或多内管2外侧,可以减小辐射传热;两块端部支撑板3分别横向密封于外管1两端而形成的环形密封空间被抽真空有助于形成高真空环境,真空可以阻断对流传热;端部支撑板3经过结构优化和选择适当的材料,可以有效减小热传导,因此,该低温传输管道装置适用于单内管2或多内管2的刚性高真空多层绝热低温传输管道,内管2部分利用弯折补偿器5的自身刚性来提供补偿量。

41.当内管2降温时,弯折补偿器5预冷收缩,这时外管1对内管2施加反向拉力,将内管2稍稍拉直,弯折补偿器5由非直线性的弧形弯曲或直线弯折状态向直线状态转变的过程中,其弧形弯曲或直线弯折程度减小,参考图2所示,弯折补偿器5位移到虚线100的位置,其实质为由弯变直的收缩过程,恰好能补偿低温内管2和室温外管1在降温后沿管道方向的长度差,减小管路的热应力,进而避免内管2及其焊缝拉裂。

42.此外,由于没有使用波纹管膨胀节,该低温传输管道装置的制造工艺和工序更为简单,可靠性更高,制造成本也大幅度降低。

43.由于位于内部的内管2没有波纹管膨胀节,减小了管壁对流体的扰动,内管2内流体的流动更稳定,流体的流动更加平稳,噪声和震动更小。

44.由于没有波纹管膨胀节,不需要多次的焊接和检漏,工艺更加简单,制造成本更低。

45.采用金属材质制成管壁厚更厚的内管,在多次变形后不容易破裂,在多次变形后

不容易破裂,提高了低温传输管道装置的可靠性。

46.综上所述,本技术方案的要点在于内管2上没有使用波纹管膨胀节,却有弯折补偿器5,弯折补偿器5能提供降温时的补偿量。

47.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1