一种液压减振器底阀、液压减振活塞及液压减振器的制作方法

1.一种液压减振器底阀、液压减振活塞及液压减振器,属于液压减振技术领域。

背景技术:

2.液压减振是汽车领域一种常见的减振方式。汽车减振器包括活塞,在活塞的外部套装有减振器外壳,在减振器内充满有液压油,活塞内部为减振器的内油室,活塞与减振器外壳之间为减振器的外油室,在活塞的底部安装有连通内油室和外油室的底阀。

3.实际安装时,活塞的活塞杆和减振器外壳分别安装在车身和车轮总成上,当汽车在行驶过程中出现上下震动时,活塞在活塞缸中往复运动,当活塞处于压缩状态时,活塞杆带动活塞在活塞筒内移动,此时活塞压缩其下部油腔的体积,内油室的液压油经过底阀流入外油室中;当活塞复原时,活塞杆拉动活塞向活塞筒的筒口处移动,此时活塞压缩其上部油腔的体积而造成活塞下部油腔体积变大,外部油室的油压使底阀开启,外部油室的油液经过底阀进入内油室,起到补充油液的作用。

4.传统的液压减振器普遍存在如下缺陷:车轮与车身距离突然变小时造成活塞极速压缩,此时活塞杆会带动活塞以极快的速度进入活塞筒内部,原本位于活塞下方油腔内的油液无法以相同的速度经过活塞上的过流孔流到活塞上方的油腔中,所以在活塞处造成第一段“阻尼力”。另外活塞杆进入活塞筒时,随着其进入活塞筒内长度的逐渐增加,活塞杆本身体积所占用的油腔的体积逐渐增大,此时与活塞杆体积相同的油液经底阀流入外部油室的速率远远小于活塞杆进入活塞筒的速率,从而在活塞筒底部的底阀处形成第二段阻尼力,由于上述两段“阻尼力”的存在,造成了汽车减振“变硬”情况的发生。

5.为了克服上述缺陷,本技术的申请人在2019年12月24日申请了“一种底阀增流式汽车液压减振器”,申请号为:201921638788.3,在该专利申请中,通过在底阀内开设流通通道,增大了液压油在底阀处的流通面积,有效缓解了在底阀处因液压油流通不及时而出现的阻尼力。然而申请人在实际实施该技术时发现,该专利中的技术方案进一步存在如下技术缺陷:

6.(1)在该专利中,活塞在压缩时,液压油使压缩阀片产生间隙,实现液压油的流通,然而在实际应用时,该结构较为复杂,压缩阀片可能因为较大和突然的力值变化产生永久变形而失效。且伸缩管和封堵杆的配合需要留有一定间隙,可以起到调节阻尼力值的作用。(2)在该专利中,设置有流通管,并在活塞内活塞本体的底部设置与流通管对的节流杆,流通管穿过底阀后将内油室和外油室连通,底阀在复原再压缩时,容易产生较大噪音。

技术实现要素:

7.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种通过设置流通管,在压缩初期减振器行程初段增大了液压油的流通面积,同时结构简单优点的液压减振器底阀、液压减振活塞及液压减振器。

8.本实用新型解决其技术问题所采用的技术方案是:该液压减振器底阀,包括阀座,

在阀座的内部设置有阀座通道,其特征在于:在所述阀座通道内设置有流通管,流通管的内腔连通阀座的顶部和底部;在阀座的上方设置有阀体,流通管同时从阀体中穿过,在阀体的周圈开设有阀体通道,在流通管的外壁上开设有将阀体通道和阀座底部连通的流通槽。

9.优选的,所述的流通管为上细下粗的两段式结构,粗细两段交界处形成卡台,在阀座顶部扣设有阀帽,其中流通管的细段从所述阀帽顶部穿出,流通管的粗段通过卡台卡在阀帽的下部;流通管的下部开设有贯穿流通管管壁的流通口。

10.优选的,在所述阀座的上端内侧形成凹槽,所述阀体通道的下端口连通凹槽,所述流通槽的上端口连通凹槽。

11.优选的,在所述阀体的底部设置凸台,在阀体的下方通过其底部的凸台间隔设置有至少一片阀片;流通管的外壁与阀座通道、阀体以及阀片的内壁紧密贴合,阀体和阀片活动套装在流通管的外侧,并沿流通管轴向上下移动。

12.优选的,在所述阀座的上方安装有阀帽,在阀帽上开设有阀帽通道。

13.优选的,流通管和阀体为一体结构,流通管和阀体固定在阀帽与阀座之间。

14.优选的,所述的流通槽贯穿流通管的管壁,流通槽自流通管的下端向上开设至所述凹槽处。

15.一种活塞,包括活塞筒,在活塞筒内设置有沿活塞筒轴向往复移动的活塞本体,其特征在于:所述液压减振器底阀安装在活塞筒的底部,在活塞本体的底部设置有与所述流通管对接的节流杆。

16.一液压减振器,包括套设活塞筒外部的减振器外壳,其特征在于:流通管连通活塞筒和减振器外壳。

17.与现有技术相比,本实用新型所具有的有益效果是:

18.在本液压减振器底阀、液压减振活塞及液压减振器,通过设置流通管,在压缩初期减振器行程初段增大了液压油的流通面积,增大了油液的流通面积,最大程度上消除了活塞压缩时底阀处的阻尼力。而在节流杆将流通管封闭后,液压油也无法通过流通管流通,有效避免汽车“托底”,保证了汽车不会损坏,并且可以通过设置阀体通道的面积对压缩力值进行精确调节。

19.在将液压减振器底阀安装在活塞筒的底部之后,流通管的底部向下与减振器外壳的底面接触,因此将流通管固定在阀帽与减振器外壳之间,避免流通管发生移动。

附图说明

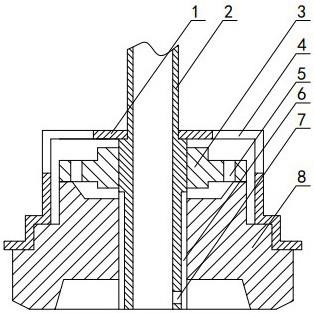

20.图1为液压减振器底阀实施例1结构示意图。

21.图2~3为液压减振器底阀实施例1在压缩状态下示意图。

22.图4为液压减振器底阀实施例1在复原状态下示意图。

23.图5为液压减振器底阀实施例2结构示意图。

24.图6~7为液压减振器底阀实施例2在压缩状态下示意图。

25.图8为液压减振器底阀实施例2在复原状态下示意图。

26.图9为液压减振器底阀实施例3结构示意图。

27.图10为液压减振器底阀实施例4结构示意图。

28.图11为液压减振器底阀实施例5结构示意图。

29.图12为液压减振器底阀实施例6结构示意图。

30.其中:1、阀帽

ꢀꢀ

2、流通管

ꢀꢀ

3、阀体

ꢀꢀ

4、阀帽通道

ꢀꢀ

5、阀体通道

ꢀꢀ

6、流通槽

ꢀꢀ

7、流通口

ꢀꢀ

8、阀座

ꢀꢀ

9、节流杆

ꢀꢀ

10、阀片

ꢀꢀ

11、橡胶垫。

具体实施方式

31.图1~4是本实用新型的最佳实施例,下面结合附图1~12对本实用新型做进一步说明。

32.实施例1:

33.如图1所示,一种液压减振器底阀,包括圆柱状的阀座8,在阀座8的轴心处设置有贯穿的阀座通道,在阀座8的外圈开设有环形台阶,阀帽1通过环形台阶扣设在阀座8的上方,在阀帽1的中心处和周圈开设有阀帽通道4,在阀座8底部开设有多个实现液压油流动的缺口。

34.在阀座8的上端口处放置有阀体3,在阀座8的上端口内侧开设有凹槽,在阀体3的周圈开设有若干连通阀体3上下端面的阀体通道5,阀体通道5的下端口位于阀座8上端口凹槽的内侧。

35.设置有流通管2,流通管2为上细下粗的两段式,粗细两段的交界处形成卡台,下部较粗的一端位于阀座通道内,较细的一端从阀帽1中心处的阀帽通道4中穿出。阀帽1中心处的阀帽通道4的直径大于流通管2较细段的直径,且小于流通管2较粗段的直径,流通管2粗细两段的卡台卡在阀帽1中心处阀帽通道4的底部,从而流通管2不会从阀帽1顶部输出。

36.流通管2同时从上述的阀体3中穿过,流通管2的外壁分别与阀体3中心孔以及阀座通道的内壁紧密贴合,且阀体3可以沿流通管2轴向上下滑动。可以在流通管2的外部设置凸台,对阀体3向上滑动的位置进行限定,此时可以省略扣设在阀座8上方的阀帽1。

37.在流通管2的外壁上沿流通管2的轴向开设有至少一条流通槽6,流通槽6自流通管2的底部向上开设,其上端与底座8上端口处的凹槽连通。在流通管2的下部还开设有流通口7,流通口7贯穿流通管2的管壁。

38.上述结构的液压减振器底阀安装在活塞筒的底部,将活塞筒的内外间隔,在活塞内部活塞本体的下部设置有节流杆9(见图3),活塞本体活塞杆在活塞内往复运动,当节流杆9对活塞本体移动至流通管2的上端口处时,节流杆9进入流通管2内部,将流通管2进行封堵。

39.活塞筒的内部为液压减振器的内油室,在活塞的外部安装减振器外壳形成液压减振器,减振器外壳与活塞筒之间形成液压减振器的外油室,液压减振器底阀连通内油室和外油室。在将液压减振器底阀安装在活塞筒的底部之后,流通管2的底部向下与减振器外壳的底面接触,因此将流通管2固定在阀帽1与减振器外壳之间。

40.具体工作过程及工作原理如下:

41.当液压减振器压缩时,液压油自本液压减振器底阀的上部向下流动,此时节流杆9未对流通管2进行封堵,一部分液压油由流通管2的上端口进入流通管2,然后由流通管2底部的流通口7流出流通管2进入外油室;另一部分液压油经过阀帽通道4进入阀帽1,然后阀体3外圈的阀体通道5以及阀座8上端口处的凹槽进入流通槽6内,最后由流通槽6底部流出进入外油室,如图2所示。

42.如图3所示,当节流杆9随活塞本体向下运动至流通管2处之后,将流通管2上端口进行封堵,此时液压油不再通过流通管2的内部流入外油室,仅仅通过阀帽通道4、阀体通道5以及流通槽6进入外油室。

43.因此在压缩初期行程初段,液压油经过流通管2以及流通槽6排进入外油室,增大了油液的流通面积,最大程度上消除了活塞压缩时底阀处的阻尼力。而在节流杆9将流通管2封闭后,因此液压油也无法通过流通管2流通,有效避免汽车“托底”,保证了汽车不会损坏,并且可以通过设置节流杆9和流通管2配合的间隙和阀体通道5的面积对压缩力值进行精确调节。

44.如图4所示,当液压减振器复原时,液压油自本液压减振器底阀的底部向上流动,在节流杆9与流通管2脱离后,一部分液压油从外油室由流通管2底部的流通口7进入流通管2的内部,然后由流通管2的上端口流出进入内油室。另一部分液压油首先进入流通槽6,然后流入阀座8上端口处的凹槽内。此时阀体3在液压油的推动下远离阀座8并最中与阀帽1贴合,使阀体3与阀座8之间形成间隙,液压油经流通槽6流出后经过该间隙以及阀体通道5流入内油室,实现了对内油室的补油。

45.实施例2:

46.本实施例与实施例1的区别在于:在本实施例中,在阀体3与阀座8之间设置有阀片10。如图5所示:

47.在阀座8的上端口处放置有多片阀片10,在阀体3下表面的中部设置有凸台,通过凸台使阀片10的边缘与阀体3之间形成间隙。在阀体3的周圈开设有若干连通阀体3上下端面的阀体通道5,阀体通道5的下端口位于阀片10的内侧。

48.流通管2同时从上述的阀片10以及阀体3中穿过,流通管2的外壁分别与阀片10、阀体3中心孔以及阀座通道的内壁紧密贴合,且阀体3和阀片10可以沿流通管2轴向上下滑动。

49.具体工作过程及工作原理如下:

50.当液压减振器压缩时,液压油自底阀的上部向下流动,此时节流杆9未对流通管2进行封堵,一部分液压油由流通管2的上端口进入流通管2,然后由流通管2底部的流通口7流出流通管2进入外油室,如图6所示。

51.如图7所示,当节流杆9随活塞本体向下运动至流通管2处之后,将流通管2上端口进行封堵,由于流通管2倍节流杆9封堵,液压油无法经流通管2流通。此时液压油首先经过阀帽通道4进入阀帽1,然后经过阀体3外圈的阀体通道5作用在阀片10上,阀片10在液压油的作用下发生形变,发生形变后在阀片10的外侧与阀座8上端口处的凹槽之间产生间隙,液压油经过该间隙进入凹槽以及流通槽6内,最后由流通槽6底部流出进入外油室。

52.因此在压缩初期,液压油经过流通管2的内腔排入外油室,增大了油液的流通面积,最大程度上消除了活塞压缩时底阀处的阻尼力。而在节流杆9将流通管2封闭后,因此液压油也无法通过流通管2流通,此时液压油在压缩阀片10使其发生形变后,经过阀片10和阀座8之间的间隙流通,增大了压缩力值,有效避免汽车“托底”,保证了汽车不会损坏,并且可以通过设置阀体通道5的面积对压缩力值进行精确调节。

53.如图8所示,当液压减振器复原时,液压油自底阀的底部向上流动,在节流杆9与流通管2脱离后,一部分液压油从外油室由流通管2底部的流通口7进入流通管2的内部,然后由流通管2的上端口流出进入内油室。另一部分液压油首先进入流通槽6,然后流入阀座8上

端口处的凹槽内。此时在液压油的推动下阀体3和阀片10远离阀座8并最终贴合在阀帽1处,使阀体3与阀座8之间形成间隙,液压油经流通槽6流出后经过该间隙以及阀体通道5流入内油室,实现了对内油室的补油。因此在活塞的复原过程中,阀体3升起增大了油液的流通面积,实现了快速补油。

54.实施例3:

55.本实施例与实施例1的区别在于:如图9所示,在本实施例中,阀体3和流通管2为一体结构,且流通管2的底部高于阀座8底部。阀体3的上端与阀帽1的内表面接触,阀体3的边缘与阀座8的上端口接触,通过阀帽1和阀座8对阀体3和流通管2进行固定,避免流通管2上下移动。

56.实施例4:

57.本实施例与实施例1的区别在于:如图10所示,在本实施例中,流通管2与阀座8之间间隔设置,在流通管2与阀座8之间形成流通间隙,流通管2通过阀帽1和减振器外壳进行固定。在本实施例中,流通槽6贯穿流通管2的内壁,流通槽6自流通管2的底部向上开设与阀座8上端内侧的凹槽连通。在本实施例中,大大增加了复原时液压油的流通面积,实现了快速补油。

58.实施例5:

59.本实施例与实施例3的区别在于:如图11所示,在本实施例中,流通槽6贯穿流通管2的内壁,流通槽6自流通管2的底部向上开设与阀座8上端内侧的凹槽连通。大大增加了复原时液压油的流通面积,实现了快速补油。

60.实施例6:

61.本实施例与实施例1的区别在于:如图12所示,在本实施例中,在阀座8上端的外圈套装有橡胶垫11,橡胶垫11的上沿略高于阀座8的上端。当活塞压缩时,阀体3在液压油的推动下向下移动,首先与橡胶垫11接触,然后在于阀座8接触,通过橡胶垫11起到了缓冲作用,减小了噪声。

62.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1