一种模块化齿轮及液压泵接口结构的制作方法

1.本实用新型涉及发动机技术领域,尤其是一种模块化齿轮及液压泵接口结构。

背景技术:

2.本领域技术人员知悉,齿轮和液压泵接口以及轴承都是发动机液压驱动系统的重要零部件,它决定了发动机液压动力的驱动形式和装配位置等。

3.在发动机液压齿轮传动的设计开发过程中,需要做大量的计算工作;从齿轮的相关参数、液压泵接口的布置位置、齿轮传动的轴向尺寸和配合形式等等都需要从头开始设计。相应工作比较复杂,且空间布置比较困难,强度和配合精度较难把握。本技术提出之前尚未见到相同结构的集成设计。

技术实现要素:

4.本实用新型目的在于针对上述现有技术中存在的缺陷,提供一种模块化齿轮及液压泵接口结构,将多个零部件集成到同一结构上,实现了齿轮结构和功能接口的模块化,有效降低了设计开发难度,较好的利用了有限的空间,使其在发动机上更加紧凑,空间利用率更高。该接口结构通用性好,可以根据不同功能结构的具体位置进行倒推布置,也可转换角度实现最佳的匹配位置。

5.为达到此目的,本实用新型采用以下技术方案:

6.一种模块化齿轮及液压泵接口结构,包括传动齿轮、两支撑端角接触轴承、球心滚动轴承、轴承支撑座、液压泵功能接口和润滑油路,所述轴承支撑座的一个端面与齿轮室固定相连,另一个端面与液压泵固定连接;设置于齿轮轴上的所述传动齿轮有长轴端和短轴端,传动齿轮的长轴端与轴承支撑座之间设置有支撑端角接触轴承,短轴端设置有球心滚动轴承;设置在轴承支撑座内的润滑油路连通支撑端角接触轴承。

7.进一步的,所述传动齿轮设置有长轴端和短轴端,长轴端设置有两个支撑端角接触轴承,增加了支撑可靠性和提升轴承径向力的承受能力,两支撑端角接触轴承中间通过轴承挡圈隔开,短轴端设置有一个球心滚动轴承。

8.进一步的,所述轴承支撑座与齿轮室之间通过设置的胶槽及密封胶实现密封,防止漏油;轴承支撑座与液压泵相连接的另一面设置有定位止口,通过止口与液压泵上的定位轴配合保证装配的精密性。

9.进一步的,所述传动齿轮设置有齿轮外齿和内花键,齿轮外齿采用标准渐开线形式,内花键采用液压泵匹配的sae标准花键。采用内外齿结合,提高市场的通用性和互换性。

10.进一步的,所述轴承支撑座与支撑端角接触轴承一瑞之间设置内卡簧,支撑端角接触轴承另一瑞与传动齿轮的长轴端之间设置外卡簧,所述的外卡簧和内卡簧组成保证齿轮轴轴向配合尺寸的定位卡簧。

11.本实用新型的有益效果:

12.本实用新型通过齿轮结构和液压泵接口的模块化和集成化提升了零部件的结构

紧凑性和工艺性。将复杂的尺寸配合配合和精密的传动需求分离到一个结构上,降低了零部件的加工难度,提高了配合精度。一方面齿轮结构和液压泵接口的模块化和集成化大大提升了齿轮结构和功能接口的通用性,该结构可以适用于不同的机型,不同的结构位置或不同的功能接口。只通过改变传动齿轮的外齿调整齿轮中心距就可实现模块化结构的整体移植借用。

13.本实用新型将齿轮传动和液压泵功能需求模块化集成化,能有效地降低功能接口的布置难度,体现了一种齿轮传动和齿轮装配的工艺方案,大大提高了齿轮结构和接口功能的通用性,接口角度可以根据空间需求360度任意旋转,工艺性良好,显著提升了整体外观质量。

附图说明

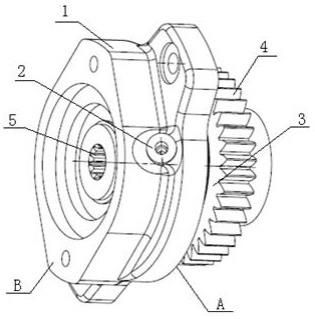

14.图1是本实用新型的外部结构示意图;

15.图2是图1的左侧面示意图;

16.图3是图1的右侧面示意图;

17.图4是本实用新型的内部结构示意图。

具体实施方式

18.下面将结合本技术实施例及其附图,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.如图1-4所示,本实用新型实施例提供一种模块化齿轮及液压泵接口结构,该结构主要驱动液压系统的液压泵,设置于齿轮前端或者后端,是一种从动齿轮传动结构,该结构同样可以适用于除液压系统外的气泵动力输出等需求场合。该结构由轴承支撑座1、润滑油路2、传动齿轮3及齿轮外齿4、内花键5、支撑端角接触轴承6、外端球心滚动轴承7、轴承挡圈8和定位卡簧9等功能部件构成,将以上功能构件模块化集成为一个齿轮及液压泵接口结构。

20.所述轴承支撑座1作为动力功能接口,其一面固定于齿轮室上,实现结构中的齿轮与齿轮室内驱动齿轮的传动,另一面固定外接液压泵,实现动力传输和转换,轴承支撑座设置有润滑油路,通过润滑油路对内部的支撑轴承进行润滑冷却,提高各轴承的使用寿命,轴承支撑座连接传动齿轮。

21.轴承支撑座1作为整个结构的连接件,内部结构具备轴承和齿轮轴的支撑和固定作用,其前端面b为与液压泵直连的接口,后端面a固定于齿轮室上。轴承支撑座1的a面上设置有胶槽,通过密封胶实现与齿轮室之间的密封,防止漏油。轴承支撑座1的b面与液压泵相连接,设置有定位止口,通过定位止口与液压泵上的定位轴配合保证装配的精密性。

22.该模块化齿轮及液压泵接口结构中,齿轮轴上的传动齿轮3设置有长轴端和短轴端,齿轮轴确保支撑功能和动力传输稳定性。传动齿轮3的长轴端为该接口结构的内部支撑端,该支撑端与轴承支撑座1之间设置有两个支撑端角接触轴承6,这两个支撑端角接触轴承中间通过轴承挡圈8隔开。轴承挡圈8隔开两个轴承的目的在于:一是使两轴承轴向有一

定的间隙保证很小的窜动量,避免轴承碰撞卡死;另外使两轴承中间隔开存在空挡,有利于轴承支撑座1上润滑油路2中的油液通过该空挡分到两个轴承上更好的润滑冷却,提升轴承的使用寿命。传动齿轮3的短轴端设置有一个球心滚动轴承7,该轴承起辅助支撑作用。充分考虑齿轮轴径向和轴向的偏移。

23.所述传动齿轮3的齿轮外齿4采用标准渐开线形式,齿数和模数等齿轮参数可根据传动需求和中心距尺寸结合空间尺寸进行设置,传动齿轮3的内花键5采用液压泵匹配的sae标准花键,通用性强。齿轮外齿4与驱动轮配合起到动力传输作用,轴承支撑座1中间设置有齿轮轴过孔,通过齿轮外齿4与液压泵直连将动力传输给液压泵系统。

24.该模块化齿轮及液压泵接口结构中,各个零部件装配中需要轴向定位,在该结构中,定位件是齿轮轴端的外卡簧和轴承支撑座端的内卡簧。两个定位卡簧9保证了轴向的配合尺寸。

25.通过上述技术方案的实施,整个结构实现了齿轮结构与液压泵接口的模块化和集成化。整个结构通用性强,可以将结构整体移植到不同机型和不同的位置上,按需求布置;可以根据空间位置倒推驱动齿轮的相关参数。该结构还可通过微调齿轮的外齿参数和齿轮轴的轴向长度尺寸,满足各种机型和位置的不同需求,从而实现齿轮结构和液压泵接口结构的参数化和模块化,大大的降低了设计开发难度,节约了成本,提升了外观质量。工艺性实施性强,推广性好。

26.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的保护范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1