一种电动螺旋压力机用小齿轮的制作方法

1.本实用新型涉及一种齿轮,更具体地,涉及一种电动螺旋压力机用小齿轮。

背景技术:

2.齿轮是连续啮合传递运动和动力的机械元件。目前电动螺旋压力机的小齿轮均为金属齿轮,但在实际生产使用中,金属小齿轮存在一些缺陷:首先,金属小齿轮的质量大,对电机轴的强度和刚度要求高,必须使用特制的专用电机;其次,金属小齿轮与大齿轮啮合必须要有复杂的油路润滑系统,且传动噪音大;第三,金属小齿轮齿面硬度高,为了保护与其啮合的大齿轮不被磨损,必须对大齿轮的齿面进行淬火热处理,这使得设备的制造成本大大增加。

3.cn2076635u提供了一种钢塑小齿轮,包括齿轮本体,在齿轮本体的外周面上设置有轮齿,在齿轮本体的中心部设置有轴孔,所述齿轮本体包括采用塑料制外圈、塑料制内圈和钢制连接部,所述塑料制外圈、塑料制内圈和钢制连接部均呈环状,所述塑料制外圈固定连接在钢制连接部的外周,所述塑料制内圈固定连接在钢制连接部的内周,所述轮齿设置在塑料制外圈的外周面上,所述轴孔设置在塑料制内圈的中心部。

4.虽然此专利采用塑料件和钢制件相结合的方式制作齿轮,减轻了齿轮重量,提高了齿轮的强度,并具有自润滑功能,但其内圈采用塑料制成,其强度较低,容易磨损断裂,使用的钢制连接部呈环状,内设有加强板,结构复杂且设于齿轮本体塑料中间,浇注工艺复杂,容易产生次品,加大了生产成本。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本实用新型提供一种内圈强度高,加强部件结构简单、易于加工,浇筑工艺简单,生产成本低的齿轮。

6.为了实现上述目的,本实用新型提供一种电动螺旋压力机用小齿轮,包括高分子材质齿轮体,其外圆周设有轮齿;以及金属材质轴套,所述金属材质轴套为空心圆筒状结构,其内壁面设有与电机轴连接限位的键槽,其外壁面设有至少一个翼筋,所述高分子材质齿轮体与翼筋对应位置设有注塑空腔,所述翼筋沿圆周方向贯通设有孔槽,所述翼筋、注塑空腔及孔槽通过注塑实现所述高分子材质齿轮体和金属材质轴套固定连接。

7.进一步地,所述翼筋为多个,且周向设于所述金属材质轴套外壁面上。

8.进一步地,所述翼筋在竖直方向的高度小于金属材质轴套,其居中设于金属材质轴套外壁面上。

9.进一步地,所述金属材质轴套外壁上沿竖直方向设有多个凹槽。

10.优选地,所述凹槽截面为半圆形。

11.优选地,所述凹槽截面矩形。

12.总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

13.(1)本实用新型的小齿轮,通过采用金属材质轴套及设于金属材质轴套上的翼筋代原有的塑料材质,加强了高分子材质齿轮体的整体结构强度,通过设于翼筋上的贯通的孔槽,设于金属材质轴套上的竖向凹槽,减轻了金属材质轴套的重量,使得小齿轮的转动惯量更小,同时也提高了与高分子材质齿轮体的结合强度,使高分子材质齿轮体受力更加均匀。

14.(2)本实用新型的小齿轮,充分发挥了塑料和金属的特性:轮齿部分为塑料,具有良好的自润滑性能,与大齿轮啮合无需润滑且传动噪音很小;内圈部分为金属材质,具有较高的强度和刚度,能确保与电机轴的可靠联接;小齿轮由高分子材质齿轮体和金属材质轴套制成,重量较金属齿轮大大减少,其转动惯量是等尺寸金属齿轮的二分之一,大大降低了小齿轮电机轴的输出负载,对于延长电机的使用寿命具有重大利好。

15.(3)本发明的小齿轮包括高分子材质齿轮体和金属材质轴套,高分子材质齿轮体在外侧,金属材质轴套在内侧,由于塑料的热膨胀系数远大于金属的热膨胀系数,因此在整体浇铸成形时,高分子材质齿轮体会紧紧包裹住金属材质轴套,巧妙地规避了异性材料界面结合强度不高的问题。

16.(4)本实用新型的小齿轮,以金属材质轴套作为模芯放入浇铸模具一次性浇注后成型。其中金属材质轴套有较高的强度和刚度,其包括设于筒状内圈的键槽、设于筒状外圈的翼筋和竖向凹槽,结构简单,易于加工,生产难度和生产成本低,有较大的推广价值。

附图说明

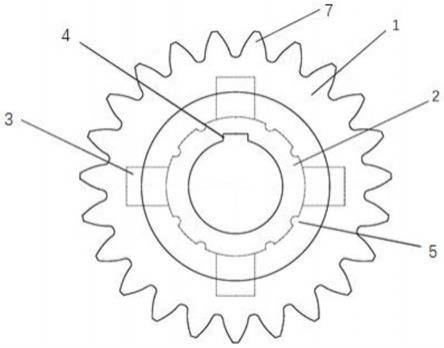

17.图1为本实用新型实施例一种电动螺旋压力机用小齿轮的结构示意图;

18.图2为本实用新型实施例一种电动螺旋压力机用小齿轮的剖面结构示意图。

19.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-高分子材质齿轮体、2-金属材质轴套、3-翼筋、4-键槽、5-凹槽、6-孔槽、 7-轮齿。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

21.本实用新型实施例提供一种电动螺旋压力机用小齿轮,包括高分子材质齿轮体1和金属材质轴套2。其中金属材质轴套2一体浇注设于高分子材质齿轮体1里面。所述金属材质轴套2包括在其内壁面设有的键槽4,用于与电机轴上平键进行联接;沿其外壁面周向设有的翼筋3,所述翼筋3既增大了金属材质轴套2与高分子材质齿轮体1的接触面积,使两者结合更加牢固,又提高了齿轮的强度,可将该齿轮用于传递更高动力的场所,扩大了齿轮的使用范围。所述金属材质轴套2还包括外壁面沿竖向设有的凹槽5及翼筋3 上还设有贯通的孔槽6,上述部件一方面增加了与高分子材质齿轮体1的接触面积,另一方面减轻了金属材质轴套2的重量,使得小齿轮的转动惯量更小;所述高分子材质齿轮体外圈浇注设有轮齿7,其具有良好的自润滑性能,与大齿轮啮合无需润滑且传动噪音很小。

22.如图1-2所示,所述金属材质轴套2具有较高的强度和刚度,能确保与电机轴的可

靠连接。金属材质轴套2中心为空心圆筒状结构,其内壁面凹入设有截面为方形的键槽4,通过键槽4将齿轮与电机轴平键稳定的连接在一起。金属材质轴套2外壁面设有2个及以上数量的翼筋3,沿外壁面还设有多个竖向凹槽5,所述翼筋3上的还开有孔槽6。

23.其中翼筋3周向设于金属材质轴套2外壁面上,优选的,所述在翼筋3 在竖直方向的高度小于金属材质轴套2,其居中设于金属材质轴套2外壁面上,可进一步减轻齿轮重量,同时也加强了了高分子材质齿轮体与金属材质轴套2的结合强度。所述翼筋3上沿圆周方向贯穿设有孔槽6,高分子材质齿轮体1与翼筋3对应位置设有注塑空腔,注塑后,翼筋3上端与下段均由塑料覆盖,将其固定在高分子材质齿轮体1内,孔槽6内浇筑的塑料与外部连为一体,进一步地将翼筋3锁死与高分子材质齿轮体1连为一体,避免了齿轮啮合运动时,金属材质轴套2相对于高分子材质齿轮体1发生竖直和水平方向位移。

24.设于金属材质轴套2外筒上的凹槽5,其与凹槽内浇筑形成的高分子材质齿轮体1部位互为锁扣结构,以增加两者力学结合强度。所述凹槽形状可设置为水平方向的截面为半圆、椭圆、矩形、水滴状等形状,或其它能易于加工、能增加接触面积或减轻金属材质轴套2重量的形状。所述的竖向凹槽5减轻了金属材质轴套2的重量,使得小齿轮的转动惯量更小,同时增大了与高分子材质齿轮体1的接触面积,使两者结合的更加牢固。

25.本实用新型小齿轮充分发挥了塑料和金属的特性:轮齿部分为塑料,具有良好的自润滑性能,与大齿轮啮合无需润滑且传动噪音很小;内圈部分为金属材质,具有较高的强度和刚度,能确保与电机轴的可靠联接;小齿轮由高分子材质齿轮体1和金属材质轴套2制成,重量较金属齿轮大大减少,其转动惯量是等尺寸金属齿轮的二分之一,大大降低了小齿轮电机轴的输出负载,对于延长电机的使用寿命具有重大利好。

26.本实用新型小齿轮,通过将事先加工好的金属材质轴套2作为模芯放入浇铸模具中再进行浇注一体成型后得到,由于高分子材质齿轮体1在外侧,金属材质轴套2在内侧,塑料的热膨胀系数远大于金属的热膨胀系数,因此在整体浇铸成形时,高分子材质齿轮体1会紧紧包裹住金属材质轴套2,巧妙地规避了异性材料界面结合强度不高的问题。所述金属材质轴套2结构简单,易于加工,浇注塑料时可直接进行浇注,不需二次浇注或使用支架定位后再进行浇注,降低了生产难度和生产成本,有较大的推广价值。

27.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1