流体调节装置的制作方法

1.本技术涉及流体调节装置,更确切地说,涉及一种用于车辆中的热管理系统的流体调节装置。

背景技术:

2.车辆中的部件(例如电池、电机等)的温度需要被控制在预设范围中,从而使部件具有良好的运行性能,因此需要一种热管理系统,用于对部件的温度进行调节。并且,在能够实现多种功能的系统中,在不同模式下需要管路中的流体沿不同的路径流动,热管理系统中的流体调节装置能够实现管路中流体的路径切换。

技术实现要素:

3.本技术的示例性实施例可以解决至少一些上述问题。

4.本技术提供一种流体调节装置,应用于热管理系统,所述流体调节装置包括:储存器,所述储存器被配置为容纳冷却液;分流板,所述分流板与所述储存器连接,所述分流板中设有多个板通道和阀接收部,所述阀接收部具有阀接收容腔,所述多个板通道与所述阀接收容腔连通,所述多个板通道能够接收来自所述储存器的冷却液;多通道阀,所述多通道阀可转动地设置在所述分流板的所述阀接收部中,所述多通道阀被配置为能够将所述多个板通道中的两个或更多个相连通。

5.如上所述的流体调节装置,所述分流板具有储液室和连接通道,所述储液室与所述储存器连通,所述连接通道将所述储液室与所述分流板上的多个板通道中的一个或多个连通。

6.如上所述的流体调节装置,所述分流板具有厚度方向,所述多个板通道大体上横向于所述分流板的厚度方向延伸。

7.如上所述的流体调节装置,所述分流板具有上表面、下表面以及连接所述上表面和下表面的分流板侧部,所述上表面和所述下表面大体上横向于所述分流板的厚度方向延伸,所述分流板侧部上设有多个接口,所述多个接口中的每一个与所述多个板通道中的一个连通。

8.如上所述的流体调节装置,所述阀接收部设置在所述分流板的下部,所述阀接收部具有底部、阀接收部侧部以及阀接收开口,所述阀接收部侧部的一端与所述底部连接,另一端围成所述阀接收开口,在所述分流板的厚度方向上,所述底部位于所述阀接收开口和所述分流板的上表面之间,所述阀接收部侧部上设有多个连通口,所述多个连通口中的每一个与所述多个板通道中相应的一个连通。

9.如上所述的流体调节装置,所述多个板通道中的至少一个板通道的一部分由自所述分流板的上表面向内凹陷而形成的至少一个凹槽和所述储存器的底部围成。

10.如上所述的流体调节装置,所述分流板还包括多个部件连接部,所述多个部件连接部被配置为将部件与所述分流板连接,所述部件包括泵、冷却装置、散热装置。

11.如上所述的流体调节装置,所述连接通道与所述储液室的下部连通。

12.如上所述的流体调节装置,所述储液室由所述分流板的上表面向下凹陷形成,所述储液室的顶部由所述储存器封闭。

13.如上所述的流体调节装置,所述流体调节装置与车辆中的电池冷却液循环管路、动力冷却液循环管路、制冷冷却液循环管路和散热冷却液循环管路连接。

14.本技术的流体调节装置集成度高,能减少阀门和管路的数量,降低控制系统复杂性,并且还能提高系统的装配性能,从而提高系统可靠性。并且,本技术的热管理系统仅通过一个分流板以及多通道阀的配合能够实现不同的流通路径的连通、断开和切换,从而能够减少复杂系统的连接关系,能够减少需要控制的部件的数量,有利于系统的集成化设计、运输和装配。本技术中分流板以及多通道阀的配合使得热管理系统结构紧凑,体积较小,适用于狭小的安装空间。

附图说明

15.本技术特征和优点可通过参照附图阅读以下详细说明得到更好地理解,在整个附图中,相同的附图标记表示相同的部件,其中:

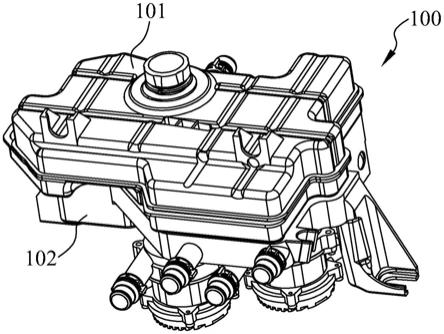

16.图1a是根据本技术的一个实施例的流体调节装置的立体图;

17.图1b是图1a中流体调节装置的另一角度的立体图;

18.图1c是图1a中流体调节装置的分解图;

19.图2a是图1a中储存器的立体图;

20.图2b是图2a中储存器的分解图;

21.图3a是本技术中分流板102的立体图;

22.图3b是图3a中分流板的另一角度的立体图;

23.图4a是图3a中分流板的俯视图;

24.图4b是是图3a中分流板沿着垂直于厚度方向剖切的一个剖视图;

25.图4c是图3a中分流板中多个板通道的示意图;

26.图5a是图1a中的多通道阀的立体图;

27.图5b是图5a中多通道阀的分解图;

28.图5c是图5b中阀芯沿着径向方向剖切的立体图;

29.图6a为在第一工作模式下多通道阀的相对位置的示意图;

30.图6b为在第二工作模式下多通道阀的相对位置示意图;

31.图6c为在第三工作模式下多通道阀的相对位置示意图;

32.图6d为在第四工作模式下多通道阀的相对位置示意图;

33.图6e为在第五工作模式下多通道阀的相对位置示意图;

34.图6f为在第六工作模式下多通道阀的相对位置示意图。

具体实施方式

35.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,在以下的附图中,同样的零部件使用同样的附图号,相似的零部件使用相似的附图号。

36.图1a是根据本技术的一个实施例的流体调节装置的立体图,以示出流体调节装置的正面,图1b是图1a中流体调节装置的另一角度的立体图,以示出流体调节装置的反面,图1c是图1a中流体调节装置的分解图,以示出组成流体调节装置的部件。如图1a-图1c所示,流体调节装置100包括储存器101、分流板102、第一泵104、第二泵105、阀组件108。其中阀组件由多通道阀106和致动器107组成。分流板102的上部与储存器101的下部连接,分流板102的下部与第一泵104、第二泵105和阀组件108连接。储存器101中的冷却液能够进入分流板102,并在分流板102中被分为多股流体。流体调节装置100与外界多个部件连通,在第一泵104、第二泵105和阀组件108的作用下,冷却液能够流经多个部件中的一个或多个,再回到流体调节装置中,以形成多个流通回路。流体调节装置通过调节多股流体的流通状态,从而在流体调节装置与外界的多个部件之间形成不同的流通回路,从而实现多种工作模式。例如能够实现车辆中的多种温度调节模式。

37.图2a是图1a中储存器的立体图,图2b是图2a中储存器的分解图。如图2a和图2b所示,储存器101包括上部壳体201和下部壳体202,上部壳体201和下部壳体202连接以围成储存器容腔205,储存器容腔205用于容纳冷却液。上部壳体201大致为盘状,包括上部壳体底部211以及自上部壳体底部211的四周边缘向下延伸而形成的上部壳体边沿213。类似地,下部壳体202大致为盘状,包括下部壳体底部221以及自下部壳体底部221的四周边缘向上延伸而形成的下部壳体边沿223。上部壳体边沿213和下部壳体边沿223互相连接以围成中空的储存器容腔205。上部壳体边沿213和下部壳体边沿223的延伸方向为厚度方向。储存器容腔205大致为扁平的形状。

38.上部壳体201的外侧具有开口233和盖234,盖234可拆卸地连接在开口233上,以密封或打开开口233。开口233用于调节储存器101内的冷却液的量。上部壳体201的边沿213上设有接口255,接口255能够与外界的部件连通。

39.下部壳体202的下部壳体底部221包括第一区域261和第二区域262,其中第一区域261具有自下部壳体底部221的外表面251向内凹陷而形成的多个凹槽254,多个凹槽254用于与分流板102配合形成板流体通道的一部分。第二区域262上设有开口267,冷却液能够从开口267流向分流板102。

40.图3a是本技术中分流板102的立体图,图3b是图3a中分流板的另一角度的立体图,图3a示出了分流板102的上表面,图3b示出了分流板102的下表面。如图3a和图3b所示,分流板102具有上表面301、下表面302以及分流板侧部303,分流板侧部303将上表面301和下表面302连接。分流板102的上表面301与下部壳体底部221连接。分流板102具有第一区域361和第二区域362,分别与储存器101的下部壳体底部221的第一区域261和第二区域262对应。第一区域361中设有储液室305,储液室305自分流板102的上表面301向内凹陷形成。储液室305与下部壳体底部221的开口267对齐,从而储存器101中的冷却液能够通过开口267进入储液室305。

41.将分流板102从上表面301到下表面302的方向定义为分流板102的厚度方向,第二区域362中设有多个板通道390,多个板通道390大体上横向于分流板102的厚度方向延伸。分流板102具有连接通道353,连接通道353将储液室305与多个板通道390中的一个或多个连通。连接通道353与储液室305的连接处设置在储液室305下部,以使得储液室305中液体较低时,依然能通过动力装置的引导,使流体从储液室305流向多个板通道390。连接通道

353与多个板通道390中的一个或多个的连接处位于连接通道353与储液室305的连接处的上方。

42.多个板通道390中的每一个板通道设置为具有在厚度方向上的高度不同的部分,从而避免两个通道之间不必要的连通。也就是说,在两个通道不需要连通时,可以将两个通道中靠近交汇处的部分设置在厚度方向上的不同位置,从而使得两个通道各自独立。分流板102具有多个自上表面301向内凹陷而形成的凹槽392。多个板通道390中的至少一个板通道的一部分由凹槽392和储存器101的下部壳体底部221围成。其中分流板102上的凹槽392与下部壳体底部221的凹槽254形状相匹配,凹槽392与相应的凹槽254对齐从而围成多个板通道的一部分。在其它实施例中,下部壳体底部221也可以为平面,从而能够封住分流板102上的凹槽392的开口以形成板通道的一部分。

43.分流板102的分流板侧部303上设有多个接口395,多个接口395中的每一个与相应的板通道连接,从而使得板通道能够与外部连通。分流板102还具有多个连接管396,连接管396自接口395的边缘向外凸起形成,连接管396用于方便地与外部管路或其它外部部件连接。

44.分流板102的下部具有阀接收部318、第一泵连接部314和第二泵连接部315,分别用于安装阀组件108、第一泵104和第二泵105。阀接收部318、第一泵连接部314和第二泵连接部315位于第二区域262。阀接收部318具有底部321和阀接收部侧部322,底部321和阀接收部侧部322的内壁365围成大致为圆柱形的阀接收容腔385。阀接收部侧部322的一端与底部321连接,另一端形成阀接收开口334。阀接收开口334朝向远离分流板102的上表面301的方向设置。阀接收部侧部322包括突出于所述分流板102的下表面302的侧壁下部,从而开口334和底部321分别位于分流板102的下表面302的两侧。需要说明的是,在本实施例中,突出于所述分流板102的下表面302的侧壁下部是为了便于与阀组件108连接,在其它实施例中,开口334可以与分流板102的下表面302齐平。底部321与分流板102的上表面301之间具有一定距离,也就是说,阀接收容腔385不会贯穿分板板102的上表面301。即底部321位于分流板102的上表面301和下表面302之间。阀接收部侧部322上设有多个连通口325,多个连通口325用于与多个板通道390连通。

45.阀接收部318、第一泵连接部314和第二泵连接部315均为部件连接部,以便于分流板与各部件连接。分流板上还设有制冷装置连接口388,制冷装置连接口388也形成部件连接部。也说是说部件连接部可以为多种形式,设置部件连接部是为了便于分流板102与各部件进行连接,从而将各部件集成在流体调节装置上。

46.第一泵连接部314包括自分流板102的下表面302向外延伸形成的凸部317,凸部317内具有自凸部317的下表面向内凹陷而形成的凹槽324,第一泵104能够被容纳在凹槽324中,凹槽324的底部具有开口326,开口326将凹槽324所围成的容腔与多个板通道390中的一个通道连通。第一泵连接部314还具有连接管328,连接管328穿过凸部317的侧壁与凸部317所围成的容腔连通。凹槽324与第一泵104的形状相匹配,当第一泵104安装在第一泵连接部314中时,第一泵的流体入口与开口326连通,流体出口与连接管328连通,第一泵能够引导流体从分流板102中流出。

47.类似地,第二泵连接部315包括自分流板102的下表面302向外延伸形成的凸部319,凸部319内具有自凸部319的下表面向内凹陷而形成的凹槽327,第二泵105能够被容纳

在凹槽327中,凹槽327的底部具有开口329,开口329将凹槽327所围成的容腔与多个板通道390中的一个通道连通。第二泵连接部315还具有连接管338,连接管338穿过凸部319的侧壁与凸部319所围成的容腔连通。凹槽327与第二泵105的形状相匹配,当第二泵105安装在第二泵连接部315中时,第二泵的流体入口与开口329连通,流体出口与连接管338连通,第二泵能够引导流体从分流板102中流出。

48.图4a是图3a中分流板的俯视图,图4b是是图3a中分流板沿着垂直于厚度方向剖切的一个剖视图,图4c是图3a中分流板中多个板通道的示意图,图4a,图4b和图4c示出了多个板通道的结构。如图4a,图4b和图4c所示,分流板102具有第一通道401、第二通道402、第三通道403、第四通道404、第五通道405、第六通道406和第七通道407。阀接收部侧部322上设有第一连通口411,第二连通口412,第三连通口413,第四连通口414以及第五连通口415。其中第一连通口411,第二连通口412,第三连通口413,第四连通口414以及第五连通口415分别由第一通道401、第二通道402、第三通道403、第四通道404、第五通道405延伸穿过阀接收部侧部322的内壁365而形成。阀接收部侧部322的内壁365的径向截面为圆形,第一连通口411,第二连通口412,第三连通口413,第四连通口414以及第五连通口415沿着圆周方向分布。其中第三连通口413、第二连通口412、第五连通口415和第四连通口414依次排列,并位于阀接收部318的一侧,第一连通口411位于阀接收部318的另一侧,并与第二连通口412和第五连通口415相对布置。也就是说,第三连通口413、第二连通口412、第五连通口415和第四连通口414在阀接收部侧部322的内壁365所围成的圆周的其中一条直径的一侧,第一连通口411在这条直径的另一侧。在阀接收部318的一个径向截面上,穿过第一连通口411的中心的直径位于第二连通口412和第五连通口415之间,第二连通口412和第五连通口415相对于穿过第一连通口411的中心的直径对称,第三连通口413和第四连通口414相对于穿过第一连通口411的中心的直径对称。

49.其中,第一通道401、第二通道402、第三通道403、第四通道404、第五通道405为互相独立的通道,第六通道406、第七通道407和第八通道408均与第四通道404连通。连接通道353与第六通道406、第七通道407和第八通道408、第四通道404连通。第一通道401的一端与第一连通口411连通,另一端与冷却装置入口连通。第二通道402的一端与第二连通口412连通,另一端与动力系统的出口连通。第三通道403的一端与第三连通口413连通,另一端与散热装置入口连通。第四通道404的一端与第四连通口414连通,另一端与第六通道406、第七通道407和第八通道408连通。第五通道405的一端与第五连通口连通,另一端与电池冷却液循环管路的出口连通。第六通道406的一端与第四通道404连通,另一端与电池冷却液循环管路的入口连通。第七通道407的一端与第四通道404连通,另一端与动力冷却液循环管路的入口连通,第八通道408的一端与制冷冷却液循环装置出口连通,另一端与第四通道404连通。

50.在车辆运行过程中,电池系统以及动力系统有可能需要对温度进行调节,例如在温度过高时,需要降低温度,以保持正常运转。此时通过调节电池冷却液循环管路中的冷却液温度对电池系统的温度进行调节,以及通过调节动力冷却液循环管路中的冷却液温度对动力系统的温度进行调节。车辆中通常包括散热装置和制冷装置。散热装置能够进行例如风冷散热,或直接与外界空气热交换散热等方式进行热量交换。散热冷却液循环管路中的部分管路位于散热装置中或靠近散热装置,从而能够与散热装置进行热量交换以降低散热

冷却液循环管路中冷却液的温度。制冷装置通过制冷剂的制冷循环与外界进行换热,制冷循环中的蒸发器能够吸收环境的热量,降低环境温度。制冷冷却液循环管路中的一部分靠近制冷装置中的蒸发器,从而能够与蒸发器进行换热,降低制冷冷却液循环管路中的冷却液的温度。其中,散热装置的热交换效率小于制冷装置中蒸发器的热交换效率,从而制冷冷却液循环管路的冷却液的换热效率大于散热冷却液循环管路中冷却液的换热效率。对电池冷却液循环管路和动力冷却液循环管路中的冷却液的温度进行调节可以根据实需要,将冷却液引导至散热冷却液循环管路或制冷冷却液循环管路中进行换热至合适的温度,再送回电池冷却液循环管路和动力冷却液循环管路。

51.在本技术中,多通道阀106能够在致动器107的驱动下在阀接收部318中旋转,从而改变第一通道401、第二通道402、第三通道403、第四通道404、第五通道405中的一个或多个的连通状态,以实现将冷却液送入合适的循环管路,实现所需要的温度调节。

52.图5a是图1a中的多通道阀106的立体图,图5b是图5a中多通道阀106的分解图,图5c是图5b中阀芯沿着径向方向剖切的立体图,图5a-5c用于示出多通道阀106的结构。

53.如图5a和图5b所示,多通道阀106包括阀芯501,阀体502和基座503,阀芯501位于阀体502中,基座503与阀体502的底部连接。致动器107连接在基座503上,并能驱动阀芯501在阀体502中旋转。阀体502大致为圆筒状并具有底部511和侧壁512。侧壁512和底部511围成阀体容腔520,侧壁上设有五个阀体开口519,分别与第一连通口411,第二连通口412,第三连通口413,第四连通口414以及第五连通口415对齐,从而阀体容腔520能够与第一通道401、第二通道402、第三通道403、第四通道404和第五通道405连通。

54.如图5c所示,阀芯501包括上部支撑板531和下部支撑板532,以及设置在上部支撑板531和下部支撑板532之间的第一隔板541和第二隔板542。当阀芯501安装在阀体502中时,第一隔板541和第二隔板542将阀体容腔520分为中部阀通道551、第一侧部阀通道552和第二侧部阀通道553。中部阀通道551的两端形成中部阀通道第一开口561和中部阀通道第二开口562。其中中部阀通道第一开口561小于中部阀通道第二开口562。第一侧部阀通道552与所述第一隔板541相对的一侧具有第一侧部阀通道开口563,第二侧部阀通道553与第二隔板542相对的一侧具有第二侧部阀通道开口564。其中中部阀通道第一开口561的在圆周方向上宽度设置为能够与一个流通口对齐,中部阀通道第二开口562的宽度设置为能够与两个相邻连通口对齐,第一侧部阀通道开口563和第二侧部阀通道开口564分别能够与三个相邻的连通口对齐。阀芯501在阀体502中旋转能够多个板通道的连通状态,从而切换工作模式。

55.图6a为在第一工作模式下多通道阀的相对位置的示意图,图6b为在第二工作模式下多通道阀的相对位置示意图,图6c为在第三工作模式下多通道阀的相对位置示意图,图6d为在第四工作模式下多通道阀的相对位置示意图,图6e为在第五工作模式下多通道阀的相对位置示意图,图6f为在第六工作模式下多通道阀的相对位置示意图。

56.如图6a所示,在第一工作模式下,第一侧部阀通道开口563与第三连通口413、第五连通口415和第二连通口412对齐,第一连通口411与第二侧部阀通道开口564对齐。第四连通口414与中部阀通道第一开口561对齐,中部阀通道断开。在该工作模式下,从第二通道402和第五通道405进入多通道阀106的冷却液能够进入第三通道403,并在散热冷却液循环管路中换热后经储存器101的接口255回到流体调节装置,再流经储液室305和连接通道353

回到第七通道407。在第一泵104和第二泵105的引导下,第七通道407中的冷却液分别经第六通道406和第七通道407再次回到电池冷却液循环管路与动力冷却液循环管路。在该工作模式下,冷却液仅经散热冷却液循环管路进行换热。

57.如图6b所示,在第二工作模式下,第一侧部阀通道开口563与第三连通口413以及第二连通口412对齐,中部阀通道第一开口561与第五连通口413对齐,中部阀通道第二开口562与第一连通口411对齐。第二侧部阀通道开口564与第四连通口414对齐。在该工作模式下,从第二通道402进入多通道阀106的冷却液能够进入第三通道403,并在散热冷却液循环管路中换热后经储存器101的接口255回到流体调节装置,再流经储液室305和连接通道353回到第七通道407。从第五通道405进入多通道阀106的冷却液能够进入第一通道401,并在制冷冷却液循环管路中换热后经第八通道408回到流体调节装置。在第一泵104和第二泵105的引导下,第八通道408中的冷却液分别经第六通道406和第七通道407再次回到电池冷却液循环管路与动力冷却液循环管路。在该工作模式下,冷却液通过制冷冷却液循环管路和散热冷却循环管路进行换热。

58.如图6c所示,在第三工作模式下,第一侧部阀通道开口563与第五连通口415以及第四连通口413对齐,中部阀通道第一开口561与第二连通口412对齐,中部阀通道第二开口562与第一连通口411对齐。第二侧部阀通道开口564与第三连通口413对齐。在该工作模式下,从第二通道402进入多通道阀106的冷却液能够进入第一通道401,并在制冷冷却液循环管路中换热后经第八通道408回到流体调节装置。从第五通道405进入多通道阀106的冷却液能够进入第四通道404。在第一泵104和第二泵105的引导下,第四通道404中的冷却液分别经第六通道406和第七通道407再次回到电池冷却液循环管路与动力冷却液循环管路。在该工作模式下,仅通过第二通道402进入多通道阀106的冷却液通过制冷冷却液循环管路进行换热。

59.如图6d所示,在第四工作模式下,第一侧部阀通道开口563与第三连通口413以及第二连通口412对齐,第二侧部阀通道开口564与第五连通口415和第四连通口414连通。中部阀通道第一开口561与第二连通口412和第五连通口415之间的侧壁对齐,中部阀通道第二开口562与第一连通口411对齐,中部阀通道551被封闭。在该工作模式下,从第二通道402进入多通道阀106的冷却液能够进入第三通道403,并在散热冷却液循环管路中换热后经储存器101的接口255回到流体调节装置,再流经储液室305和连接通道353回到第七通道407。从第五通道405进入多通道阀106的冷却液能够进入第四通道404。在第一泵104和第二泵105的引导下,第四通道404中的冷却液分别经第六通道406和第七通道407再次回到电池冷却液循环管路与动力冷却液循环管路。在该工作模式下,仅通过第二通道402进入多通道阀106的冷却液经过散热冷却液循环管路进行换热。

60.如图6e所示,在第五工作模式下,第一侧部阀通道开口563与第二连通口412、第五连通口415以及第四连通口414对齐,第二侧部阀通道开口564与第一连通口411对齐。中部阀通道第一开口561与第三连通口413对齐,中部阀通道第二开口562与和第一连通口411与第四连通口415之间的侧壁对齐,中部阀通道551被封闭。在该工作模式下,从第二通道402和第五通道405进入多通道阀106的冷却液能够进入第四通道404。在第一泵104和第二泵105的引导下,第四通道404中的冷却液分别经第六通道406和第七通道407再次回到电池冷却液循环管路与动力冷却液循环管路。在该工作模式下,冷却液没有进入散热冷却液循环

管路和制冷冷却液循环管路。

61.如图6f所示,在第六工作模式下,第一侧部阀通道开口563与第三连通口413对齐,第二侧部阀通道开口564与第一连通口411对齐。中部阀通道第一开口561与第四连通口414对齐,中部阀通道第二开口562与和第二连通口412以及第五连通口415之间对齐,中部阀通道第一开口561与第一连通口411对齐。在该工作模式下,从第二通道402和第五通道405进入多通道阀106的冷却液能够进入第一通道401,并在制冷冷却液循环管路中换热后经第八通道408回到流体调节装置。在第一泵104和第二泵105的引导下,第八通道408中的冷却液分别经第六通道406和第七通道407再次回到电池冷却液循环管路与动力冷却液循环管路。在该工作模式下,通过第二通道402和第五通道405进入多通道阀106的冷却液经过制冷冷却液循环管路进行换热。

62.本技术的流体调节装置能够实现多种工作模式。流体调节装置仅通过分流板与多通道阀的配合就能实现不同的流通路径的连通、断开和切换。多个流体通道以及部件接口被集成在分流板上,从而能够减少复杂系统的连接关系,能够减少需要控制的部件的数量,尤其是阀的数量,有利于系统的集成化设计、运输和装配。本技术的流体调节装置可以根据不同的需求设计分流板以及多通道阀的连接关系,易于适应需求的变化。

63.尽管本文中仅对本技术的一些特征进行了图示和描述,但是对本领域技术人员来说可以进行多种改进和变化。因此应该理解,所附的权利要求旨在覆盖所有落入本技术实质精神范围内的上述改进和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1