一种提高轴承润滑性能的三排圆柱滚子变桨轴承的制作方法

1.本实用新型涉及风电轴承的技术领域,更具体地说,涉及风力发电机组用一种提高轴承润滑性能的三排圆柱滚子变桨轴承。

背景技术:

2.目前大型风力发电机组用三排圆柱滚子变桨轴承均采用润滑脂进行润滑。由于变桨轴承本身润滑油路设计缺陷和变桨轴承密封性不能满足使用要求造成的变桨轴承润滑脂泄露是目前行业内存在的普遍问题。润滑脂泄露不仅对环境造成污染,同时也会对风力发电机组造成安全隐患。

3.目前行业内对于三排圆柱滚子变桨轴承油路设置大多采用圆周均匀布置设计。对于变桨轴承采用轴向双排油孔布置设计,注脂孔x与出脂孔y在轴承外圈轴向上设置为xx/yy,或 xy/yx,以此方式周向间隔均布。此种油路设置方式易造成轴承内部润滑不均匀,变桨轴承重载工作区油脂老化过快且得不到新油脂及时补充造成变桨轴承过早疲劳,变桨轴承局部油脂堆积导致油脂泄露等问题。

4.如图7、8、9所示,此种油孔布置方式为目前行业内普遍采用的方式,油脂通过上排注脂孔x11、下排注脂孔y14注入,通过上排出脂孔xa13、下排出脂孔ya12排出。采用此种油孔布置方式进行润滑的变桨轴承,运行一段时间后,漏脂情况通常均会发生,有少部分机组油脂泄露严重,油脂泄露会对环境造成污染,同时增加了风力发电机组的安全隐患,且采用此种油孔布置方式的变桨轴承在重载区存在润滑不充分,老化的含有杂质的油脂无法及时排出,影响轴承疲劳寿命。

5.因此,市场亟待需要提供一种能有效改善轴承润滑性能的轴承润滑结构。

技术实现要素:

6.本实用新型发明的目的在于:针对现有技术中存在的问题,提供一种创新的轴承润滑结构,一种提高轴承润滑性能的三排圆柱滚子变桨轴承。

7.为了实现上述目的,本实用新型采用的技术方案为:

8.一种提高轴承润滑性能的三排圆柱滚子变桨轴承,包括有一个内圈1,第一密封圈2,第一外圈3,第二外圈5,第二密封圈6,第一圆柱滚子15,第二圆柱滚子16和第三圆柱滚子17,其特征是在第一外圈3上与第二外圈5的贴合面处设置有o型密封圈槽,密封圈槽内设置有o形密封圈4,在所述第一外圈3和第二外圈5的外径周边上设置有若干组双排间隔交叉注脂孔与出脂孔,且所述的注脂孔和出脂孔均与轴承内部形腔连通。

9.优选的,所述的o形密封圈槽也可以设置在与第一外圈3的贴合面处的第二外圈5上面。

10.优选的,将所述的变桨轴承在其径向端面划分为0

°

~90

°

,90

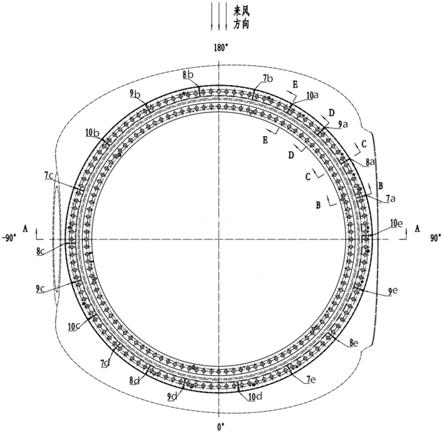

°

~180

°

,

‑

90

°

~0

°

和

‑

90

°

~180

°

四个区域时,在变桨轴承运行的重载区90

°

~180

°

和

‑

90

°

~0

°

区域设置有较多的注脂孔和出脂孔,在变桨轴承运行的非重载区0

°

~90

°

和

‑

90

°

~180

°

区域可以设置较

少的注脂孔和出脂孔。

11.优选的,所述的双排间隔交叉注脂孔与出脂孔可以是在将变桨轴承横切为b

‑‑‑‑

b、 c

‑‑‑‑

c、d

‑‑‑‑

d、和e

‑‑‑‑

e几个断面剖视图时,相邻两个注脂孔中的上排注脂孔x,7a设置在上下两排中的上排与轴承内部形腔相通,另一个下排注脂孔y,8a设置在下排与轴承内部形腔相通,与它们相邻的两个均设置为出脂孔,其中上排出脂孔xa,9a设置在上排与轴承内部形腔相通,下排出脂孔ya,10a设置在下排与轴承内部形腔相通,以此类推,交错排列。

12.综上所述,由于采用了上述技术方案,通过注脂孔向变桨轴承内部形腔注入油脂,通过出脂孔使得轴承内部形腔内的油脂流出,实现变桨轴承内部油脂的良好流动,方便新旧油脂进行更替,能够及时将轴承中产生的部分杂质带走,同时也可起到更好的润滑效果。此外,通过在第一外圈与第二外圈之间设置o形密封圈,外圈与内圈两端面设置多唇结构密封圈确保了轴承的密封性,进而保证了轴承内部形腔内的油脂不易从内圈和外圈之间泄漏。

13.本实用新型的优势在于:

14.1、第一外圈与第二外圈贴合面设置o型密封圈,此设置极大的提高了轴承的密封性,保证了轴承润滑效果,有益于提高轴承疲劳寿命。

15.2、创新了轴承油路设置,相较于目前普遍采用的注脂孔x与出脂孔y以xx/yy、xy/yx 的方式设置,新型油路设置可提高轴承内部油脂流动性,提高轴承润滑效果,延长了轴承的寿命。

附图说明

16.图1为本实用新型的三排圆柱滚子变桨轴承结构剖视图。

17.图2为本实用新型的三排圆柱滚子变桨轴承结构俯视图,主要突出注脂孔、出脂孔周向布置示意,图中虚线为轮毂。

18.图3为图2沿径向b

‑

b剖视图,主要突出轴承上排注脂孔x。

19.图4为图2沿径向c

‑

c剖视图,主要突出轴承下排注脂孔y。

20.图5为图2沿径向d

‑

d剖视图,主要突出轴承上排出脂孔xa。

21.图6为图2沿径向e

‑

e剖视图,主要突出轴承下排出脂孔ya。

22.图7为一般结构的变桨轴承俯视图,,主要突出目前行业普遍采用的注脂孔、出脂孔布置方式。

23.图8为图7沿径向f

‑

f剖视图,主要突出轴承上排注脂孔x和下排出脂孔ya。

24.图9为图7沿径向g

‑

g剖视图,主要突出轴承上排出脂孔xa和下排注脂孔y。

25.附图标记:内圈

‑‑‑‑

1;第一密封圈

‑‑‑‑

2;第一外圈

‑‑‑‑

3;o形密封圈

‑‑‑‑

4;第二外圈

‑‑‑‑

5;第二密封圈

‑‑‑‑

6;上排注脂孔x

‑‑‑‑

7(a

‑‑

e);下排注脂孔y

‑‑‑‑

8(a

‑‑

e);上排出脂孔xa

‑‑‑‑

9(a

‑‑

e);下排出脂孔ya

‑‑‑‑

10(a

‑‑

e);上排注脂孔x

‑‑‑‑

11;下排出脂孔 ya

‑‑‑‑

12;上排出脂孔xa

‑‑‑‑

13;下排注脂孔y

‑‑‑‑

14;第一圆柱滚子

‑‑‑‑

15;第二圆柱滚子

‑‑‑‑

16;第三圆柱滚子

‑‑‑‑

17。

具体实施方式

26.下面结合附图,对本实用新型作详细说明。

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.如图1、2所示,一种提高轴承润滑性能的三排圆柱滚子变桨轴承,包括内圈1和外圈,外圈包括第一外圈3和第二外圈5,第一外圈3与内圈1之间设置有第一密封圈2,第二外圈5与内圈1之间设置有第二密封圈6,在第一外圈3上设置有o形密封圈槽,密封槽内设置有o形密封圈4,第一外圈3和第二外圈5外径周边设置有上排注脂孔x7(a

‑‑

e)、下排注脂孔y8(a

‑‑

e)、上排出脂孔x9(a

‑‑

e)和下排出脂孔ya10(a

‑‑

e)。

29.如图1所示,所述o形密封圈有利于第一外圈3和第二外圈5之间密封,保证轴承密封效果。

30.如图2、3、4、5、6所示,第一外圈3与第二外圈5外径周边间隔设置上排注脂孔x 7(a

‑‑

e)、下排注脂孔y8(a

‑‑

e)、上排出脂孔xa9(a

‑‑

e)和下排出脂孔ya10(a

‑‑

e)。上排注脂孔 x7(a

‑‑

e)、上排出脂孔xa9(a

‑‑

e)设在上排轴向圆柱滚子与径向圆柱滚子之间,与轴承内部形腔相连通。下排注脂孔y8(a

‑‑

e)、下排出脂孔ya10(a

‑‑

e)设在下排轴向圆柱滚子与径向圆柱滚子之间,与轴承内部形腔相连通。注脂孔、出脂孔与风力发电机组自动润滑系统相连接。

31.润滑时,油脂通过进油管从上排注脂孔x7(a

‑‑

e)注入,通过相邻的下排出脂孔 ya10(a

‑‑

e)流出,位于上排注脂孔x7(a

‑‑

e)与下排出脂孔ya10(a

‑‑

e)之间的区域均可以得到充分润滑,同理,下排注脂孔y8(a

‑‑

e)与上排出脂孔xa9(a

‑‑

e)之间的区域通过此局部油路也可得到充分润滑。

32.考虑变桨轴承工作的重载区为90

°

~180

°

和

‑

90

°

~0

°

区间,因此在此区域有针对性的增加注脂孔与出脂孔,非重载区0

°

~90

°

和

‑

90

°

~180

°

区间相对少的布置注脂孔与出脂孔,此设计更有利于轴承重载区油脂流动,减少油脂泄露,保障轴承润滑效果。同时相比目前行业普遍采用的变桨轴承油孔布置方式,此种新型油孔布置减少了油孔总数量,降低了轴承外部油路布置成本,节约了空间,同时轴承内部油路更加合理,润滑效果得到提高。

33.如图1所示,第一外圈3与内圈1之间设有第一密封圈2,第二外圈5与内圈1之间设有第二密封圈6,密封圈2与密封圈6为多唇结构密封圈,安装在相应的密封槽内,通过多唇结构的过盈量设计,保证轴承密封性,密封后轴承形腔内部可承受≥0.25mpa的压力,可确保轴承在工作过程中的密封性,保证轴承润滑效果,避免油脂泄露造成污染或其它安全隐患。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1