一种背板的制作方法

1.本实用新型属于制动器技术领域,涉及一种背板。

背景技术:

2.制动系统是指将运动器具的运动速度强制降低的系统。在车辆上,通常通过制动器进行制动,制动器包括盘式制动器和鼓式制动器等。盘式制动器包括跨设于制动盘的制动钳总成和位于制动盘两侧的制动块,制动钳总成上开设有安装槽,制动块嵌入到安装槽内,制动钳总成上还安装驱动件,驱动件能够驱动制动块在安装槽内沿制动盘的轴向进行滑动。制动块包括背板和摩擦片,背板呈平板状,摩擦片固定在背板上,摩擦片与制动盘配合进行制动。

3.为了保证制动块在安装槽内滑动的稳定性,需要保证制动块上具有与安装槽相匹配的安装结构,以防止驱动块在滑动过程中从安装槽中脱出。为了更好的实现车辆的节能减排,对车辆的所有零部件进行轻量化设计是现阶段的重要课题,对于制动器的轻量化设计中,制动块的轻量化设计也十分重要,而对于制动块来说,如何在保证安装稳定的同时实现轻量化设计是目前急需解决的技术问题。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的上述问题,提出了一种背板,解决的技术问题是如何使制动块在保证安装稳定的同时实现轻量化设计。

5.本实用新型的目的可通过下列技术方案来实现:

6.一种背板,包括呈板状的背板本体,其特征在于,所述背板本体的板壁由正面向背面凹陷并在背板本体的正面形成凹槽,且在背板本体的背面形成凸台,所述背板本体两侧的背面上均具有凸出的侧凸条,所述侧凸条的内侧面与凸台之间具有侧沟槽,所述侧凸条的外侧面与背板本体的侧面齐平,所述背板本体底部的背面上具有凸出的并与侧凸条对应设置的底凸条,所述底凸条的顶面与凸台之间具有底沟槽,所述底凸条的底面与背板本体的底面齐平。

7.制动块安装到制动钳总成的安装槽内时,背板本体的两侧需要与安装槽相匹配,其中背板本体的侧面与安装槽的侧面相贴靠,使制动块周向定位在制动钳总成上,背板本体的底面与安装槽的底面贴靠,使制动块径向定位在制动钳总成上。由于背板本体两侧的背面上均具有凸出的侧凸条,且侧凸条的外侧面与背板本体的侧面齐平,侧凸条的设置增加了背板本体两侧的壁厚,保证背板本体侧面与安装槽侧面之间的稳定贴靠,而背板本体底部的背面上具有凸出的底凸条,底凸条的底面与背板本体的底面齐平,底凸条的设置增加了背板本体底部的壁厚,保证背板本体底面与安装槽底面之间的稳定贴靠,在侧凸条和底凸条的共同作用下,避免了在制动块进行轴向滑动后背板本体的两侧从安装槽中脱出的问题,使制动块安装稳定。背板本体的板壁由正面向背面凹陷形成凹槽和凸台,同时侧凸条与底凸条在背板本体的背面凸出设置,而侧凸条的内侧面与凸台之间具有侧沟槽,底凸条

的顶面与凸台之间具有底沟槽,这样使背板本体形成了凹凸板结构,以壁厚相同来满足制动块的安装要求时,相较于现有平板结构的背板,本背板本体呈凹凸板状的结构可以大大降低背板的重量。因此,本背板能够保证制动块安装稳定的同时实现轻量化设计。

8.在上述的背板中,所述侧凸条的背面与凸台的背面齐平,所述底凸条的背面与凸台的背面齐平。这样可以尽可能的减少侧凸条和底凸条增设带来的重量,在保证制动块安装稳定的同时尽可能降低背板本体的重量,有利于实现制动块的轻量化设计。

9.在上述的背板中,所述背板本体的背面上在侧凸条与相对应的底凸条之间具有缺口。缺口的设置可以降低背板本体的重量,从而有利于实现制动块的轻量化设计。

10.在上述的背板中,所述凹槽的底面与凹槽的侧壁面之间具有凸出的加强筋,所述加强筋有数个并沿凹槽的周向依次排列。加强筋可提高背板本体在凹槽侧壁面处的结构强度,保证背板和制动块的结构稳定性和使用寿命。

11.在上述的背板中,所述凹槽的底面上具有若干凸出的小凸起,所述凸台的背面上具有与小凸起对应的小槽;所述凹槽的底面上具有若干凸出的倒刺;或者所述凹槽的底面上设置有焊网。摩擦片固连在背板本体的正面上,摩擦片的背面结构与背板本体的正面结构为阴阳对应结构,小凸起或者倒刺或者焊网的设置可以提高摩擦片与背板本体之间的结合强度,使摩擦片稳定的固定在背板本体上,有利于保证制动块的结构稳定性和使用寿命。倒刺可以由背板本体的板壁冲裁翻折形成。

12.在上述的背板中,所述凹槽的底面上具有贯穿凸台背面的通孔。通孔对制动块的安装具有定位作用,同时通孔还能够降低制动块背板的重量,有利于实现制动块的轻量化设计。

13.在上述的背板中,所述背板本体的两侧均固定有加强件,所述加强件包括与侧沟槽对应设置的侧边条以及与底沟槽对应设置的底边条,所述侧边条嵌入到对应的侧沟槽中并固定,所述底边条嵌入到对应的底沟槽中并固定。加强件用于增加背板本体两侧的结构强度,使制动块在制动钳总成的安装槽内安装稳定。

14.在上述的背板中,同一加强件上的所述侧边条与底边条一体相连。这样可以保证加强件的结构强度,使背板本体的结构稳定,保证制动块在制动钳总成的安装槽内安装稳定。

15.在上述的背板中,所述加强件通过焊接固定连接在背板本体上。方便加强件与背板本体之间的固定,并使加强件与背板本体之间固定稳定。

16.在上述的背板中,所述背板本体的背面上在侧凸条与相对应的底凸条之间具有缺口,所述侧边条与底边条相连处的外侧部嵌于缺口中。安装加强件时可以在侧边条的顶端、侧边条与底边条的相连处以及底边条的内端设置焊接点使加强件固定在背板本体上,从而使加强件在背板本体上安装方便且固定稳定。

17.与现有技术相比,本实用新型具有以下优点:

18.背板本体的板壁凹陷形成凹槽和凸台,同时背板本体两侧的背面上设置侧凸条、侧沟槽、底凸条和底沟槽,使背板本体具有凹凸板结构,保证制动块安装稳定的同时,降低背板的重量,实现了制动块的轻量化设计。加强筋的设置增加了背板本体的结构稳定性,有利于保证制动块的稳定安装。小凸起和小槽的设置有利于在实现轻量化时保证制动块的结构稳定。加强件可以提高背板本体的结构稳定性,使制动块安装稳定。

附图说明

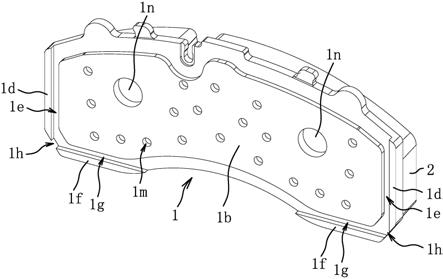

19.图1是具有本背板实施例一的制动块的立体图;

20.图2是本背板实施例一的立体图;

21.图3是与本背板实施例一配合的摩擦片的立体图;

22.图4是具有本背板实施例一的制动块的剖视图;

23.图5是具有本背板实施例二的制动块的立体图。

24.图中,1、背板本体;1a、凹槽;1b、凸台;1c、边沿面;1d、侧凸条;1e、侧沟槽;1f、底凸条;1g、底沟槽;1h、缺口;1j、加强筋;1k、小凸起;1m、小槽;1n、通孔;2、摩擦片;2a、凸出部;2b、边缘面;2c、容纳槽;2d、小固定槽;3、加强件;3a、侧边条;3b、底边条。

具体实施方式

25.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

26.实施例一

27.如图1-图4所示,一种制动块,包括背板和摩擦片2。背板包括呈板状的背板本体1,背板本体1的板壁由正面向背面凹陷并在背板本体1的正面形成凹槽1a,且在背板本体1的背面形成凸台1b。摩擦片2固定连接在背板本体1的正面上,摩擦片2的背面上具有与凹槽1a相匹配的凸出部2a,凸出部2a嵌入到凹槽1a中并固定。背板本体1的正面上位于凹槽1a的外周侧具有边沿面1c,摩擦片2的背面上位于凸出部2a的外周侧具有边缘面2b,边缘面2b贴靠并固定在边沿面1c上。

28.背板本体1两侧的背面上均具有凸出的侧凸条1d,侧凸条1d的内侧面与凸台1b之间具有侧沟槽1e,侧凸条1d的外侧面与背板本体1的侧面齐平,侧凸条1d的背面与凸台1b的背面齐平。背板本体1底部的背面上具有凸出的并与侧凸条1d对应设置的底凸条1f,底凸条1f的顶面与凸台1b之间具有底沟槽1g,底凸条1f的底面与背板本体1的底面齐平,底凸条1f的背面与凸台1b的背面齐平。背板本体1的顶部具有两个挂耳,挂耳用于安装弹簧片,背板本体1的顶部还设置有定位槽,定位槽用于安装定位传感器。背板本体1的背面上在侧凸条1d与相对应的底凸条1f之间具有缺口1h,侧凸条1d的顶面与背板本体1的顶面齐平。

29.在背板本体1上,凹槽1a的底面与凹槽1a的侧壁面之间具有凸出的加强筋1j,加强筋1j有数个并沿凹槽1a的周向依次排列。凹槽1a的底面上具有若干凸出的小凸起1k,凸台1b的背面上具有与小凸起1k对应的小槽1m;或者凹槽1a的底面上具有若干凸出的倒刺;或者凹槽1a的底面上设置有焊网。相对地,在摩擦片2上,凸出部2a的背面与凸出部2a的外周面之间具有容纳槽2c,容纳槽2c与加强筋1j一一对应设置,加强筋1j嵌入到容纳槽2c内并固定;凸出部2a的背面上具有与小凸起1k一一对应的小固定槽2d,小凸起1k嵌入到小固定槽2d中并固定。或者凸出部2a的背面上具有与倒刺对应设置的固定腔;或者凸出部2a的背面上具有与焊网对应的固定槽。倒刺可以由背板本体1的板壁冲裁翻折形成。在背板本体1上,凹槽1a的底面上还具有贯穿凸台1b背面的通孔1n,通孔1n有两个并对称设置。

30.加工制动块时,假设背板本体1的壁厚要求为9mm,可以取6mm厚的板材先冲出毛坯板,然后在毛坯板上冲压出凹槽1a、凸台1b、加强筋1j、小凸起1k和小槽1m,凹槽1a的深度为3mm,凸台1b的厚度为3mm,再将毛坯板的两侧以及底部向背板本体1的背面折边形成侧凸条

1d和底凸条1f,侧凸条1d和底凸条1f的厚度为3mm,这样就实现9mm厚的背板本体1,另外根据需要可以进行尺寸精加工;然后在背板本体1的正面上成型出摩擦片2,制成制动块。背板本体1除了由板材冲压成型外,还可以通过铸造或者机加工成型。

31.制动块安装到制动钳总成的安装槽内时,背板本体1的侧面与安装槽的侧面相贴靠,使制动块周向定位在制动钳总成上,背板本体1的底面与安装槽的底面贴靠,使制动块径向定位在制动钳总成上。由于背板本体1两侧的背面上具有凸出的侧凸条1d,侧凸条1d的外侧面与背板本体1的侧面齐平,侧凸条1d的设置增加了背板本体1两侧的壁厚,保证背板本体1侧面与安装槽侧面之间的稳定贴靠,而背板本体1底部的背面上具有凸出的底凸条1f,底凸条1f的底面与背板本体1的底面齐平,底凸条1f的设置增加了背板本体1底部的壁厚,保证背板本体1底面与安装槽底面之间的稳定贴靠,在侧凸条1d和底凸条1f的共同作用下,避免了在制动块进行轴向滑动后背板本体1的两侧从安装槽中脱出的问题,使制动块安装稳定。背板本体1的板壁由正面向背面凹陷形成凹槽1a和凸台1b,同时侧凸条1d与底凸条1f在背板本体1的背面凸出设置,而侧凸条1d的内侧面与凸台1b之间具有侧沟槽1e,底凸条1f的顶面与凸台1b之间具有底沟槽1g,这样使背板本体1形成了凹凸板结构,以壁厚相同来满足制动块的安装要求时,相较于现有平板结构的背板,本背板本体1呈凹凸板状的结构可以大大降低背板的重量。而且在摩擦片2与背板本体1之间,凸出部2a的外周面与凹槽1a的侧壁面贴靠固定,凸出部2a的背面与凹槽1a的底面之间贴靠固定,边缘面2b与边沿面1c贴靠固定,同时容纳槽2c与加强筋1j配合,小凸起1k与小固定槽2d配合,提高了摩擦片2与背板本体1连接的稳定性,使制动块结构稳定,同时保证了制动块安装的稳定性和使用寿命。因此,本制动块能够保证安装稳定的同时实现轻量化设计。

32.实施例二

33.如图5所示,本实施例在实施例一的结构基础上增加了加强件3,即背板本体1的两侧均固定有呈l形的加强件3,加强件3包括与侧沟槽1e对应设置的侧边条3a以及与底沟槽1g对应设置的底边条3b,侧边条3a嵌入到对应的侧沟槽1e中并固定,底边条3b嵌入到对应的底沟槽1g中并固定。加强件3的背面与凸台1b的背板平齐,侧边条3a与底边条3b相连处的外侧部嵌于缺口1h中。安装加强件3时,将加强件3嵌入到侧沟槽1e和底沟槽1g中,然后在侧边条3a的顶端、侧边条3a与底边条3b相连处的外侧部以及底边条3b的内端这三个位置对加强件3与背板本体1进行点焊,使加强件3固定在背板本体1上。加强件3为一体结构,同一加强件3上的侧边条3a与底边条3b一体相连,或者加强件3为分体结构。加强件3用于增加背板本体1两侧的结构强度,使制动块在制动钳总成的安装槽内安装稳定。

34.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1