一种便于调节的卡钳的制作方法

1.本实用新型涉及卡钳技术领域,更具体地说,它涉及一种便于调节的卡钳。

背景技术:

2.汽车制动系统是指对汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置。制动系统作用是:使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车;使下坡行驶的汽车速度保持稳定。

3.但是现有的制动卡钳结构简单、功能单一,当制动卡钳中的刹车片与制动盘在长时间的摩擦接触下,摩擦片会产生磨损,影响安全系数,因此人们需要更换磨损后的制动卡钳,在此过程中人们需要把整个制动卡钳拆卸下来,这样很不方便,费时也很费力。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种便于调节的卡钳,以解决上述技术问题。

5.为实现上述目的,本实用新型提供了如下技术方案:一种便于调节的卡钳,包括卡钳主体,卡钳主体包括第一卡钳部及第二卡钳部,第一卡钳部及第二卡钳部之间具有制动区间,卡钳主体内部对称设置有液压腔,液压腔位于制动区间两侧滑动设置有活塞,活塞的相向侧均连接有装配板,两侧装配板的相向侧均开设有用于安装刹车片的装配凹位,装配凹位上下两侧延伸有弧形槽,弧形槽内均设置有固定柱,固定柱延伸至弧形槽上端开口且螺纹连接有安装螺母,刹车片上下两侧延伸有与弧形槽适配的弧形片,弧形片上开设有与固定柱适配的定位孔,固定柱外圈位于安装螺母及弧形片之间套设有复位弹簧,装配凹位底部开设有两个贯穿限位板的调节孔,调节孔内均设置有调节螺杆。

6.采用上述方案的优点是:当刹车片由于长时间使用产生磨损时拧动调节螺杆,调节螺杆将装配凹位内的刹车片向外顶出,通过弧形槽内的固定柱与刹车片两侧弧形片之间的配合对刹车片的运动进行限定,避免刹车片在调节过程中发生位置偏移,刹车片位于装配凹位内的部分预留有补充部分,通过调节螺栓将刹车片的补充部分顶出进而缩小两侧刹车片之间的制动距离,进而对刹车片磨损位置进行补充,无需更换刹车片卡钳便可恢复正常的制动效果,其中复位弹簧始终朝向弧形槽内压紧弧形片,进而控制刹车片始终朝向装配凹位内压紧,调节螺栓将刹车片顶出至任意位置刹车片均可实现自适应内压,避免刹车片在使用过程中过度伸出装配凹位而使得两侧刹车片之间的制动距离过小导致卡钳发生错误制动,当需要更换刹车片时卸下安装螺母并取下复位弹簧即可将刹车片卸下。

7.本实用新型进一步设置为:刹车片一侧分别开设有第一散热槽及第二散热槽,第一散热槽数量为一个且横向设置,第二散热槽数量为多个且均为倾斜设置,每个第二散热槽均与第一散热槽导通,刹车片采用陶瓷纤维材料制成。

8.采用上述方案的优点是:刹车片对车辆进行制动时刹车片与刹车盘的接触端由于

摩擦会产生高热量,通过第一散热槽及第二散热便于将热量排出,第一导热槽与第二导热槽互通使得横向及纵向产生的热量均可实现高效排散,同时通过第一散热槽及第二散热槽一定程度提高了刹车片的摩擦系数。

9.本实用新型进一步设置为:刹车片一侧分别开设有第一散热槽及第二散热槽,第一散热槽数量为一个且横向设置,第二散热槽数量为多个且均与第一散热槽导通,刹车片采用陶瓷纤维材料制成。

10.采用上述方案的优点是:当热量经过第一散热槽及第二散热槽交点处的散热孔时,部分热量会进入散热孔,导热柱吸收散热孔内的热量并传导至散热腔内,进一步提高刹车片的散热性能及使用寿命,其中导热柱的外径与散热孔的内径相等,便于刹车片与与导热柱之间的热量传导;安装刹车片时将散热孔对准导热柱推入,使得刹车片可以更快速的安装至准确位置,提高安装便捷性,刹车片处于安装状态下时,导向对刹车片具有限位作用,避免刹车片在刹车过程中发生左右晃动,保证制动性能。

11.本实用新型进一步设置为:装配板上下两侧均开设有与散热腔导通的注液口及排液口。

12.采用上述方案的优点是:注液口设置于装配板上方便于加注或更换冷却液,排液口设置于装配板下方便于冷却腔内的冷却液排空。

13.本实用新型进一步设置为:导热柱背离散热腔的一端延伸有凸块部,凸块部为柱形结构且外圈螺纹连接有警示件,警示件的外径与导热柱的外径相等,凸块部的高度低于提示环的高度,提示环采用耐热的310s不锈钢制成。

14.采用上述方案的优点是:当刹车片磨损至极限距离时,在制动过程中制动盘会与提示环接触,提示环与刹车盘接触时由于摩擦会发出刺耳的声响,提醒车主需要及时调节刹车片的位置,其中凸块部的高度低于提示环的高度,使得制动盘会优先与提示环接触,避免制动盘与接触使得导热柱发生磨损,保证导热柱的导热性能,提示环采用高耐热性能的310s不锈钢制成,避免提示环由于车辆制动过程中的高热量发生松动。

15.本实用新型进一步设置为:液压腔上端设置有两个进液口,每个进液口另一端均与汽车刹车总泵连接。

16.采用上述方案的优点是:当人员采用制动踏板时,汽车制动总泵内的液压油便会通过进液口进入液压腔,并驱动两侧的活塞同步运动,其中卡钳主体的两侧均设置有进液口,通过两侧注液口同步注入液压油使得油液可以更快速的充满液压腔,使得车辆的制动更为灵敏。

17.本实用新型进一步设置为:第一卡钳部及第二卡钳部靠近夹持区间一侧内壁均内置有降噪隔层,降噪隔层填充有隔音棉。

18.采用上述方案的优点是:通过降噪隔层有效隔绝卡钳制动过程中产生的噪音,提高用户使用舒适度。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前

提下,还可以根据这些附图获得其他的附图。

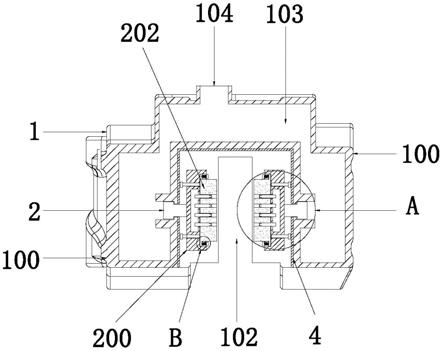

20.图1为本实用新型的立体结构示意图;

21.图2为本实用新型的结构剖视图;

22.图3为图2中a部分的局部放大图;

23.图4为图2中b部分的局部放大图;

24.图5为本实用新型的装配板及刹车片的结构示意图。

25.附图标记:1、卡钳主体;100、第一卡钳部;101、第二卡钳部;102、制动区间;103、液压腔;104、进液口;2、活塞;200、装配板;201、装配凹位;202、刹车片;203、弧形槽;204、固定柱;205、安装螺母;206、弧形片;207、定位孔;208、复位弹簧;209、调节孔;210、调节螺杆;3、第一散热槽;300、第二散热槽;301、散热孔;302、导热柱;303、散热腔;304、注液口;305、排液口;306、凸块部;307、警示件;4、降噪隔层。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.请参阅图1-5所示,本实用新型实施例的一种便于调节的卡钳,包括卡钳主体1,卡钳主体1包括第一卡钳部100及第二卡钳部101,第一卡钳部100及第二卡钳部101之间具有制动区间102,卡钳主体1内部对称设置有液压腔103,液压腔103位于制动区间102两侧滑动设置有活塞2,活塞2的相向侧均连接有装配板200,两侧装配板200的相向侧均开设有用于安装刹车片202的装配凹位201,装配凹位201上下两侧延伸有弧形槽203,弧形槽203内均设置有固定柱204,固定柱204延伸至弧形槽203上端开口且螺纹连接有安装螺母205,刹车片202上下两侧延伸有与弧形槽203适配的弧形片206,弧形片206上开设有与固定柱204适配的定位孔207,固定柱204外圈位于安装螺母205及弧形片206之间套设有复位弹簧208,装配凹位201底部开设有两个贯穿限位板的调节孔209,调节孔209内均设置有调节螺杆210。

28.在使用时,当工作人员踩踏制动踏板时,液压腔103内的油液驱动制动区间102两侧的活塞2相向移动,两侧活塞2驱动装配板200相向运动,装配板200相向运动促使两侧刹车片202相向运动对刹车盘进行夹持,实现车辆制动,当刹车片202由于长时间使用产生磨损时拧动调节螺杆210,调节螺杆210将装配凹位201内的刹车片202向外顶出,通过弧形槽203内的固定柱204与刹车片202两侧弧形片206之间的配合对刹车片202的运动进行限定,避免刹车片202在调节过程中发生位置偏移,刹车片202位于装配凹位201内的部分预留有补充部分,通过调节螺栓将刹车片202的补充部分顶出进而缩小两侧刹车片202之间的制动距离,对刹车片202磨损位置进行补充,无需更换刹车片202卡钳便可恢复正常的制动效果,其中固定柱204外圈位于安装螺母205及弧形槽203底部之间套设有复位弹簧208,由于安装螺母205是固定连接在固定柱204的外端头,其中复位弹簧208始终朝向弧形槽203内压紧弧形片206,进而控制刹车片202始终朝向装配凹位201内压紧,调节螺栓将刹车片202顶出至任意位置刹车片202均可实现自适应内压,避免刹车片202在使用过程中过度伸出装配凹位201而使得两侧刹车片202之间的制动距离过小导致卡钳发生错误制动,当需要更换刹车片

202时卸下安装螺母205并取下复位弹簧208即可将刹车片202卸下。

29.刹车片202一侧分别开设有第一散热槽3及第二散热槽300,第一散热槽3数量为一个且横向设置,第二散热槽300数量为多个且均与第一散热槽3导通,刹车片202采用陶瓷纤维材料制成。

30.在使用时,由于能量既不会凭空产生也不会凭空消失,只会由一种形式转化为另一种形式,或者从一个物体转移到另一个物体,因此刹车片202对车辆进行制动时刹车片202与刹车盘的接触端由于摩擦会产生高热量,通过第一散热槽3及第二散热便于将热量排出,第一导热槽与第二导热槽互通使得横向及纵向产生的热量均可实现高效排散,同时通过第一散热槽3及第二散热槽300一定程度提高了刹车片202的摩擦系数。

31.第一散热槽3及第二散热槽300的交点处均开设有散热孔301,装配凹位201底部固定设置有与散热孔301适配的导热柱302,导热柱302采用纯铜材料制成,装配板200内开设有散热腔303,导热柱302一端延伸至散热腔303内。

32.在使用时,当热量经过第一散热槽3及第二散热槽300交点处的散热孔301时,部分热量会进入散热孔301,装配凹位201底部固定设置有与散热孔301适配的导热柱302,导热柱302吸收散热孔301内的热量并传导至散热腔303内,散热腔303内具有用于对导热柱302进行散热的冷却液,进一步提高刹车片202的散热性能及使用寿命,导热柱302的外径与散热孔301的内径相等促使导热柱302与刹车片202紧密贴合,便于刹车片202与与导热柱302之间的热量传导;另一方面,安装刹车片202时将散热孔301对准导热柱302推入,使得刹车片202可以更快速的安装至准确位置,提高安装便捷性,刹车片202处于安装状态下时,导向对刹车片202具有限位作用,避免刹车片202在刹车过程中发生左右晃动,保证制动性能。

33.装配板200上下两侧均开设有与散热腔303导通的注液口304及排液口305。

34.在使用时,注液口304设置于装配板200上方便于加注或更换冷却液,排液口305设置于装配板200下方便于冷却腔内的冷却液排空。

35.导热柱302背离散热腔303的一端延伸有凸块部306,凸块部306为柱形结构且外圈螺纹连接有警示件307,警示件307的外径与导热柱302的外径相等,凸块部306的高度低于提示环的高度,提示环采用耐热的310s不锈钢制成。

36.在使用时,刹车片202由于长时间磨损变薄,当刹车片202磨损至极限距离时在制动过程中制动盘会与提示环接触,提示环与刹车盘接触时由于摩擦会发出刺耳的声响,提醒车主需要及时调节刹车片202的位置,其中凸块部306的高度低于提示环的高度,使得制动盘会优先与提示环接触,避免制动盘与接触使得导热柱302发生磨损,保证导热柱302的导热性能,提示环采用高耐热性能的310s不锈钢制成,避免提示环由于车辆制动过程中的高热量发生松动。

37.液压腔103上端设置有两个进液口104,每个进液口104另一端均与汽车刹车总泵连接。

38.在使用时,当人员采用制动踏板时,汽车制动总泵内的液压油便会通过进液口104进入液压腔103,并驱动两侧的活塞2同步运动,其中卡钳主体1的两侧均设置有进液口104,通过两侧注液口304同步注入液压油使得油液可以更快速的充满液压腔103,使得车辆的制动更为灵敏。

39.第一卡钳部100及第二卡钳部101靠近夹持区间一侧内壁均内置有降噪隔层4,降

噪隔层4填充有隔音棉。

40.在使用时,通过降噪隔层4有效隔绝卡钳制动过程中产生的噪音,提高用户使用舒适度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1