一种气体管道用升降式单向止回阀的制作方法

1.本实用新型涉及阀门技术领域,尤其涉及一种气体管道用升降式单向止回阀。

背景技术:

2.单向止回阀又称为逆流阀、逆止阀、背压阀、单向阀,这类阀门是靠管路中介质本身的流动产生的力而自动开启和关闭的,属于一种自动阀门,止回阀用于管路系统,其主要作用是防止介质倒流、防止泵及其驱动电机机反转,以及容器内介质的泄放。

3.目前现有的单向止回阀,由于阀芯在移动时与阀体内壁会产生摩擦,从而导致阀芯长时间使用会出现较大磨损,以及阀芯在阀体内移动时,阀芯对阀芯止动面的撞击会造成阀芯止动面出现损坏,从而降低了单向阀的使用寿命。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中由于阀芯在移动时与阀体内壁会产生摩擦,从而导致阀芯长时间使用会出现较大磨损,以及阀芯在阀体内移动时,阀芯对阀芯止动面的撞击会造成阀芯止动面出现损坏,从而降低了单向阀的使用寿命的问题,而提出的一种气体管道用升降式单向止回阀。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种气体管道用升降式单向止回阀,包括主阀体,还包括:阀芯固定座,插接在所述主阀体内;自润滑轴套,固定连接在所述阀芯固定座上;阀芯本体,滑动连接在所述自润滑轴套上,其中,所述阀芯本体与自润滑轴套之间固定连接有复位弹簧;柔性缓冲垫,固定连接在所述自润滑轴套上;后阀体,可拆卸连接在所述主阀体上。

7.为了便于安装后阀体,优选地,所述后阀体螺纹连接在主阀体上。

8.为了增加后阀体与主阀体连接处的密封性,进一步的,所述后阀体上套有o型圈二,所述o型圈二与主阀体相贴。

9.为了增加主阀体与阀芯本体之间的密封性,优选地,所述主阀体内设有o型圈一,所述o型圈一与阀芯本体相贴。

10.为了提高主阀体与阀芯本体之间的密封性,进一步的,所述主阀体内设有o型圈压环,所述o型圈压环与o型圈一相贴。

11.为了进一步提高阀芯本体与主阀体之间的密封性,更进一步的,所述阀芯本体的顶端成锥形状,所述o型圈压环上开设有锥形槽,所述阀芯本体的顶端与锥形槽相贴。

12.与现有技术相比,本实用新型提供了一种气体管道用升降式单向止回阀,具备以下有益效果:

13.1、该气体管道用升降式单向止回阀,气体通过主阀体的进气口进气时,通过阀芯本体在自润滑轴套内滑动,进而减小了阀芯本体与主阀体之间的摩擦,同时阀芯本体的顶端在与自润滑轴套接触时,通过柔性缓冲垫,进而减小了阀芯本体对阀芯止动面的撞击,从而增加了单向阀的使用寿命。

14.2、该气体管道用升降式单向止回阀,停止进气时,通过复位弹簧压缩后的弹性,可推动阀芯本体快速复位与主阀体相贴,此时通过o型圈压环上开设有锥形槽与阀芯本体的顶端锥形状相贴,提高阀芯本体与主阀体之间的密封效果,从而避免气体出现倒流。

15.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本实用新型结构简单,通过自润滑轴套、柔性缓冲垫的设置,从而减小自润滑轴套与阀芯本体之间的摩擦,并在阀芯本体快速打开时,减小了阀芯本体对阀芯止动面的撞击,增加了单向阀的使用寿命。

附图说明

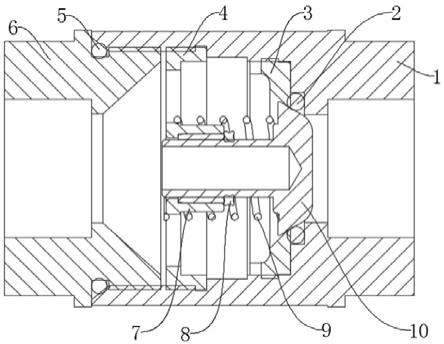

16.图1为本实用新型提出的一种气体管道用升降式单向止回阀的结构示意图一;

17.图2为本实用新型提出的一种气体管道用升降式单向止回阀的结构示意图二。

18.图中:1、主阀体;2、o型圈一;3、o型圈压环;4、阀芯固定座;5、o型圈二;6、后阀体;7、自润滑轴套;8、柔性缓冲垫;9、复位弹簧;10、阀芯本体。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.实施例1:

22.参照图1-2,一种气体管道用升降式单向止回阀,包括主阀体1,还包括:阀芯固定座4,插接在主阀体1内;自润滑轴套7,固定连接在阀芯固定座4上;阀芯本体10,滑动连接在自润滑轴套7上,其中,阀芯本体10与自润滑轴套7之间固定连接有复位弹簧9;柔性缓冲垫8,固定连接在自润滑轴套7上;后阀体6,可拆卸连接在主阀体1上。

23.当气体通过主阀体1的进气口进气时,气体推动阀芯本体10移动,同时压缩复位弹簧9向后阀体6的一侧移动时,此时通过阀芯本体10在自润滑轴套7内滑动,进而减小了阀芯本体10与主阀体1之间的摩擦,同时阀芯本体10的顶端在与自润滑轴套7接触时,通过柔性缓冲垫8,进而减小了阀芯本体10对阀芯止动面的撞击,从而增加了单向阀的使用寿命,此时进气口打开,气体经过主阀体1、阀芯固定座4和后阀体6的出气口排出,然后停止进气时,压缩后的复位弹簧9产生的推力,进而推动阀芯本体10快速复位与主阀体1相贴,从而避免气体出现倒流。

24.实施例2:

25.参照图1-2,一种气体管道用升降式单向止回阀,包括主阀体1,还包括:阀芯固定座4,插接在主阀体1内;自润滑轴套7,固定连接在阀芯固定座4上;阀芯本体10,滑动连接在自润滑轴套7上,其中,阀芯本体10与自润滑轴套7之间固定连接有复位弹簧9;柔性缓冲垫8,固定连接在自润滑轴套7上;后阀体6,可拆卸连接在主阀体1上。

26.后阀体6螺纹连接在主阀体1上。

27.后阀体6上套有o型圈二5,o型圈二5与主阀体1相贴。

28.通过后阀体6与主阀体1螺纹连接,进而达到便于对后阀体6进行安装,同时在安装后阀体6时,通过后阀体6上套有的o型圈二5与主阀体1外壁相贴,进而增加了后阀体6与主阀体1连接处的密封性,有效避免气体通过后阀体6与主阀体1连接处的缝隙出现泄漏。

29.实施例3:

30.参照图1-2,一种气体管道用升降式单向止回阀,包括主阀体1,还包括:阀芯固定座4,插接在主阀体1内;自润滑轴套7,固定连接在阀芯固定座4上;阀芯本体10,滑动连接在自润滑轴套7上,其中,阀芯本体10与自润滑轴套7之间固定连接有复位弹簧9;柔性缓冲垫8,固定连接在自润滑轴套7上;后阀体6,可拆卸连接在主阀体1上。

31.主阀体1内设有o型圈一2,o型圈一2与阀芯本体10相贴。

32.主阀体1内设有o型圈压环3,o型圈压环3与o型圈一2相贴。

33.阀芯本体10的顶端成锥形状,o型圈压环3上开设有锥形槽,阀芯本体10的顶端与锥形槽相贴。

34.当阀芯本体10通过复位弹簧9压缩后产生的推力,推动阀芯本体10复位时,通过主阀体1内设有o型圈一2,进而对阀芯本体10起到缓冲防护,有效避免阀芯本体10复位与主阀体1接触时,出现碰撞损坏,从而提高阀芯本体10的使用寿命,同时阀芯本体10与主阀体1接触时,o型圈一2对阀芯本体10与主阀体1起到密封效果,与此同时,通过o型圈压环3上开设有锥形槽与阀芯本体10的顶端锥形状相贴,进一步的提高阀芯本体10与主阀体1之间的密封效果。

35.本实用新型结构简单,通过自润滑轴套7、柔性缓冲垫8的设置,从而减小阀芯本体10与主阀体1之间的摩擦,并在阀芯本体10快速打开时,减小了阀芯本体10对阀芯止动面的撞击,增加了单向阀的使用寿命。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1