旋转阀的制作方法

1.本实用新型涉及密封技术领域,具体涉及旋转阀。

背景技术:

2.旋转阀整机具有体积小、重量轻、生产能力强、维修操作方便等特点,旋转阀轴封通常依靠fkm橡胶材质、带有弹簧的骨架油封实现密封,仅依靠骨架油封的密封强度不够,容易引起氯气泄露的问题,不但严重影响生产,且不利于环保,甚至给操作者的人身安全造成伤害。

技术实现要素:

3.1、实用新型要解决的技术问题

4.针对骨架油封的密封强度不够的技术问题,本实用新型提供了旋转阀,它增加密封强度,使旋转阀正常使用周期大大提高。

5.2、技术方案

6.为解决上述问题,本实用新型提供的技术方案为:一种旋转阀,包括壳体和穿过壳体设置的转轴,所述转轴与壳体的连接处依次设有压盖、骨架油封和迷宫密封,所述迷宫密封一端抵靠壳体,迷宫密封另一端抵靠骨架油封,所述迷宫密封具有气道,所述气道用于输入氮气,所述气道内部氮气的压力大于转轴内部的氯气压力。

7.可选的,所述迷宫密封具有多个密封齿,所述密封齿与气道连通。

8.可选的,所述气道设置在靠近骨架油封的密封齿上。

9.可选的,所述密封齿与转轴之间具有间隙。

10.可选的,所述间隙的距离为0.02mm-0.05mm。

11.可选的,还包括电磁阀,所述电磁阀用于控制氮气的流量。

12.可选的,所述气道上设有流量计,所述流量计用于显示氮气流通状况。

13.可选的,所述气道上还设有过滤器和压力表,所述过滤器用于过滤掉杂物,所述压力表用于显示气压。

14.可选的,所述骨架油封的材质为橡胶、硅胶或者塑胶。

15.可选的,所述迷宫密封的材质为聚四氟乙烯。

16.3、有益效果

17.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

18.(1)本技术实施例提出的旋转阀,压盖将骨架油封和迷宫密封压靠在壳体上,迷宫密封作为第一道密封,骨架油封作为第二道密封,增加密封强度,且使用时,在通过气道向迷宫密封注入压力不大于0.2mp旋转阀、流量为1nm^3/h左右的氮气,气道的进气口设置在壳体上,氮气的压力略大于内部氯气环境压力,彻底消除了氯气及粉尘泄露,使旋转阀正常使用周期大大提高。

19.(2)本技术实施例提出的旋转阀,进气口通入的氮气会向密封齿的两侧流动,由于

气道比较靠近骨架油封,流向骨架油封的氮气会将气流通道堵住形成气封,使氮气大部分流向另一侧来隔绝氯气泄露。

20.(3)本技术实施例提出的旋转阀,间隙的设置起到保护密封齿的作用,防止工作一段时间后,密封齿被转轴磨损。

附图说明

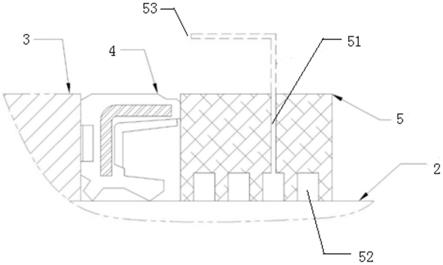

21.图1为本实用新型实施例提出的旋转阀的结构示意图。

22.图2为图1中a的放大图。

23.图3为本实用新型实施例提出的旋转阀的电磁阀控制图。

24.各附图中的标记为:1、壳体;2、转轴;3、压盖;4、骨架油封;5、迷宫密封;51、气道;52、密封齿;53、进气口;6、电磁阀;7、流量计;8、过滤器;9、压力表。

具体实施方式

25.为进一步了解本实用新型的内容,结合附图及实施例对本实用新型作详细描述。

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。本实用新型中所述的第一、第二等词语,是为了描述本实用新型的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本实用新型的技术方案不构成限定作用。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。同一实施例中的多个技术方案,以及不同实施例的多个技术方案之间,可进行排列组合形成新的不存在矛盾或冲突的技术方案,均在本实用新型要求保护的范围内。

27.实施例1

28.结合附图1-3,本实施例的一种旋转阀,包括壳体1和穿过壳体1设置的转轴2,所述转轴2与壳体1的连接处依次设有压盖3、骨架油封4和迷宫密封5,所述迷宫密封5一端抵靠壳体1,迷宫密封5另一端抵靠骨架油封4,所述迷宫密封5具有气道51,所述气道51用于输入氮气,所述气道51内部氮气的压力大于转轴2内部的氯气压力。压盖3将骨架油封4和迷宫密封5压靠在壳体1上,迷宫密封5作为第一道密封,骨架油封4作为第二道密封,增加密封强度,且使用时,在通过气道51向迷宫密封5注入压力不大于0.2mp旋转阀、流量为1nm^3/h左右的氮气,气道51的进气口53设置在壳体1上,氮气的压力略大于内部氯气环境压力,彻底消除了氯气及粉尘泄露,使旋转阀正常使用周期大大提高。

29.实施例2

30.结合附图1-3,本实施例的旋转阀,与实施例1的技术方案相比,可改进如下:所述迷宫密封5具有多个密封齿52,所述密封齿52与气道51连通。本实施例中的密封齿52的齿宽度2.5mm,齿槽宽度3mm、深度3mm。

31.实施例3

32.结合附图1-3,本实施例的旋转阀,与实施例1或2的技术方案相比,可改进如下:所述气道51设置在靠近骨架油封4的密封齿52上。进气口53通入的氮气会向密封齿52的两侧流动,由于气道51比较靠近骨架油封4,流向骨架油封4的氮气会将气流通道堵住形成气封,使氮气大部分流向另一侧来隔绝氯气泄露。

33.实施例4

34.结合附图1-3,本实施例的旋转阀,与实施例1-3任一项技术方案相比,可改进如下:所述密封齿52与转轴2之间具有间隙。间隙的设置起到保护密封齿52的作用,防止工作一段时间后,密封齿52被转轴2磨损。

35.实施例5

36.结合附图1-3,本实施例的旋转阀,与实施例1-4任一项技术方案相比,可改进如下:所述间隙的距离为0.02mm-0.05mm。若密封齿52与转轴2之间的间隙小于0.02mm,起不到保护密封齿52的效果,若密封齿52与转轴2之间的间隙大于0.05mm,则因距离较大无法形成气封的效果。于本实施例中,间隙的距离可以为0.02mm、0.03mm、0.04mm、0.05mm。

37.实施例6

38.结合附图1-3,本实施例的旋转阀,与实施例1-5任一项技术方案相比,可改进如下:还包括电磁阀6,所述电磁阀6用于控制氮气的流量。旋转阀上设有传感器,当旋转阀关闭后传感器会给电磁阀6一个电信号,电磁阀6接收信号后也会被关闭,减少氮气使用量;当旋转阀开启时电磁阀6也会同步启动,通入氮气,防止氯气及粉尘泄露,可以节约氮气降低操作难度。

39.实施例7

40.结合附图1-3,本实施例的旋转阀,与实施例1-6任一项技术方案相比,可改进如下:所述气道51上设有流量计7,所述流量计7用于显示氮气流通状况。流量计7可以清楚观察氮气流通状况,如果无流量显示则证明气道51堵塞,如果流量偏大则说明密封齿52磨损需要更换。

41.实施例8

42.结合附图1-3,本实施例的旋转阀,与实施例1-7任一项技术方案相比,可改进如下:所述气道51上还设有过滤器8和压力表9,所述过滤器8用于过滤掉杂物,所述压力表9用于显示气压。

43.实施例9

44.结合附图1-3,本实施例的旋转阀,与实施例1-8任一项技术方案相比,可改进如下:所述骨架油封4的材质为橡胶、硅胶或者塑胶。本实施例中的骨架油封4为氟橡胶,于其他实施例中,骨架油封4可为硅胶或塑胶。

45.实施例10

46.结合附图1-3,本实施例的旋转阀,与实施例1-9任一项技术方案相比,可改进如

下:所述迷宫密封5的材质为聚四氟乙烯。聚四氟乙烯具有优良的化学稳定性、耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐力。

47.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1