一种半自动变速器辅助机构

1.本实用新型涉及一种半自动变速器辅助机构,特别涉及一种变速器在换挡过程中无需断开离合器,减少了离合器磨损,极大地降低了动力中断时间,满足了法规要求,在下坡工况下能够实现发动机倒拖制动,实现了动力挡和经济挡,且没有增加齿轮啮合对数,保证了传递效率的功能机构。

背景技术:

2.由于内燃机转速范围窄,高功率、高效率区间小,内燃机汽车需要使用变速器,才能满足全工况的使用。电机在高转速下功率和效率下降严重,使用变速器能够使电动车在高速时保有较大的功率储备和较好的能量利用效率。

3.变速器分为手动变速器和自动变速器,手动变速器结构简单,加工制造容易,成本低,但需要驾驶者操纵换挡,影响驾驶舒适性,自动变速器在行驶中不需驾驶员操作换挡手柄和离合器进行加减挡,能减少驾驶者疲劳,已成为购车者的优先选择,是未来的发展趋势。

4.目前的商业化的自动变速器主要有at(液力自动变速器)、cvt(无级变速器)、dct(双离合变速器)、amt(机械式自动变速器),其中,at有液力变矩器提供缓冲,传动系统所受冲击小,舒适性最好,但是制造和装配要求高,而且液力传动带来能量损失大;cvt传动比可以连续变化,能够根据不同需求,保证发动工作在燃油经济区或大功率区,但传动效率较低、可靠性低,制造难度大;dct制造难度比at和cvt要小,换挡时间短,传动效率高,当前,越来越多的车辆搭载了dct变速器,但dct的成本仍然比amt要高出许多。amt 是在传统机械变速器的基础上加装操纵机构,制造及维修保养成本低,传动效率高,但是由于换挡时间较长,存在动力中断,影响舒适性。

5.从各种变速器方案看来,amt机械式自动变速器具有高可靠性、制造简单、成本低等优点,但是换挡时间长,换挡平顺性差,其中制约着amt机械式自动变速器推广应用的是离合器控制难度大、离合器分离结合时间长。

技术实现要素:

6.本实用新型主要解决的技术问题是:如何降低变速器换挡动力中断时间,在保证传递效率不变的情况下实现动力挡和经济挡。

7.本实用新型的技术方案是:

8.一种半自动变速器辅助机构,包括经济挡主动齿、主动轴、动力挡主动齿、动力挡从动齿、动力挡单向离合器、模式切换齿套、经济挡从动齿、经济挡单向离合器,主动轴与离合器从动端连接,并于经济挡主动齿、动力挡主动齿固连,保持同步旋转。

9.经济挡单向离合器、动力挡单向离合器、模式切换齿套和变速器中间轴同轴布置。

10.经济挡主动齿和经济挡从动齿保持常啮合。

11.动力挡主动齿和动力挡从动齿保持常啮合。

12.经济挡从动齿与经济挡单向离合器的外圈固定连接,保持同步旋转。

13.动力挡从动齿与动力挡单向离合器的外圈固定连接,保持同步旋转。

14.经济挡单向离合器内圈和中间轴之间采用轴承连接,不会保持同步旋转。

15.动力挡单向离合器内圈和中间轴之间采用固定连接,保持同步旋转。

16.模式切换齿套保持和中间轴连接,保持同步旋转,但是能够沿着中间轴进行轴向移动。

17.模式切换齿套能够分别和经济挡单向离合器内圈、动力挡单向离合器外圈闭合,亦能够处于中间位置,和经济挡单向离合器内圈、动力挡单向离合器外圈均不闭合。

18.本实用新型的工作原理:

19.本实用新型安装在离合器和变速器之间,主动轴与离合器从动端连接,模式切换齿套、动力挡单向离合器内圈和变速器的中间轴连接。

20.动力挡时,模式切换齿套置于中间位置,发动机动力经过离合器、主动轴、动力挡主动齿,在通过齿轮啮合,传递至动力挡从动齿,进而传递至动力挡单向离合器外圈,单向离合器能够实现外圈带动内圈旋转,但是内圈不能带动外圈旋转,通过单向离合器的作用,动力传递至中间轴,进而将发动机动力传输至变速器中间轴,实现动力挡模式。

21.动力挡模式换挡时候,只需要降低发动机转速,此时,动力挡单向离合器自动分离,可以直接进行换挡,换挡完成后,提高发动机转速,动力挡单向离合器自动结合,恢复动力传输。

22.经济挡时,将模式切换齿套和经济挡单向离合器内圈闭合,此时发动机动力经过离合器、主动轴、经济挡主动齿、经济挡从动齿、经济挡单向离合器外圈,经济挡单向离合器自动闭合,进而将动力传递至经济挡单向离合器内圈,传递至模式切换齿套,进而传递至中间轴,实现经济挡模式。由于经济挡时,动力挡单向离合器内圈转速快于动力挡单向离合器外圈转速,此时,动力挡单向离合器自动分离,没有动力传输。

23.经济挡模式换挡时,只需要降低发动机转速,经济挡单向离合器自动分离,即可进行换挡,完成换挡后,升高发动机转速,即可完成经济挡下的换挡。

24.下坡工况时候,需要发动机倒拖制动,此时,将模式切换齿套与动力挡单向离合器外圈闭合,即取消了单向离合器的作用,实现下坡倒拖制动,满足法规需要。

25.本实用新型的有益效果是:

26.通过单向离合器和制动器的作用,能够很快切断、恢复发动机动力输出轴和变速器输入轴之间的联接,相对于传统控制离合器分开、闭合的操作,本实用新型完成整个操作的时间远远小于传统的离合器控制,而且可以减小离合器的磨损,提升换挡平顺性,此外能够在下坡时候实现发动机倒拖制动,保障行车安全。

27.在传递效率不变的情况下,能够实现动力挡和经济挡,能够广泛应用于微卡、中卡、重卡、客车等各种类型的商用车上,具有巨大的商业价值。

28.本实用新型弥补了amt机械式自动变速器的不足,极大地改善了amt机械式变速器的性能,能够促进amt机械式自动变速器的推广应用。

29.本实用新型在换挡过程中无需操作离合器分离结合,能够降低amt自动变速器的换挡动力中断时间,换挡动力中断时间仅比dct多三分之一,能够减少离合器磨损,提高离合器使用寿命,此外,还能改善换挡平顺性。此外,本实用新型能够应用在机械式手动变速

器上,能够在换挡时不踩离合器,实现半自动换挡,具有巨大的商业应用价值。

附图说明

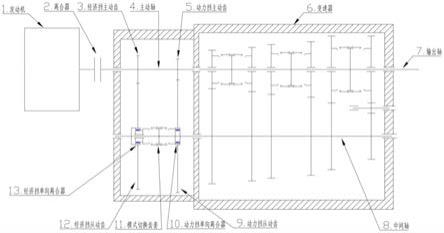

30.图1是本实用新型结构简图。

31.图2是实施例的结构图。

具体实施方式

32.实施例

33.如图2,包括:经济挡主动齿3、主动轴4、动力挡主动齿5、中间轴8、动力挡从动齿9、动力挡单向离合器10、模式切换齿套11、经济挡从动齿12、经济挡单向离合器13。

34.动力挡时,模式切换齿套11置于中间位置,发动机动力经过离合器、主动轴4、动力挡主动齿5,在通过齿轮啮合,传递至动力挡从动齿9,进而传递至动力挡单向离合器10外圈,单向离合器能够实现外圈带动内圈旋转,但是内圈不能带动外圈旋转,通过单向离合器的作用,动力传递至中间轴8,进而将发动机动力传输至变速器中间轴8,实现动力挡模式。

35.动力挡模式换挡时候,只需要降低发动机转速,此时,动力挡单向离合器 10自动分离,可以直接进行换挡,换挡完成后,提高发动机转速,动力挡单向离合器10自动结合,恢复动力传输。

36.经济挡时,将模式切换齿套11和经济挡单向离合器13内圈闭合,此时发动机动力经过离合器、主动轴4、经济挡主动齿3、经济挡从动齿12、经济挡单向离合器13外圈,经济挡单向离合器13自动闭合,进而将动力传递至经济挡单向离合器13内圈,传递至模式切换齿套11,进而传递至中间轴8,实现经济挡模式。由于经济挡时,动力挡单向离合器10内圈转速快于动力挡单向离合器10外圈转速,此时,动力挡单向离合器10自动分离,没有动力传输。

37.经济挡模式换挡时,只需要降低发动机转速,经济挡单向离合器13自动分离,即可进行换挡,完成换挡后,升高发动机转速,即可完成经济挡下的换挡。

38.下坡工况时候,需要发动机倒拖制动,此时,将模式切换齿套11与动力挡单向离合器10外圈闭合,即取消了单向离合器的作用,实现下坡倒拖制动,满足法规需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1