一种止逆三通的制作方法

1.本实用新型涉及一种三通,特别是一种止逆三通。

背景技术:

2.三通又称管件三通或者三通管件、三通接头等,主要用于改变流体方向的,用在主管道要分支管处。

3.为避免流体逆流,现有三通会在进水端处设置止回结构,如中国专利库公开的一种三通止回阀(申请号:2012202604002),所述阀体的下端阀口装有铜芯和弹簧,所述铜芯上部左右两侧分别设有一o形密封圈,其下部还装有铜帽。

4.在上述三通中,铜芯、弹簧、o形圈和铜帽均需要进行人工手动安装,操作步骤较多,生产较为繁琐;同时,上述零件较为散乱,除自己加工外,需寻找多家工厂代工,进一步加大生产难度。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种生产方便的止逆三通。

6.本实用新型的目的可通过下列技术方案来实现:一种止逆三通,包括具备一个进水端、两个出水端的本体,且进水端和出水端均呈圆管状,进水端内设有止逆阀芯,该止逆阀芯包括呈圆筒形的外壳,其特征在于,外壳由弹性材料制成,外壳一端外壁通过密封圈与进水端内壁之间形成密封,外壳另一端外壁上一体成型有一圈沿外壳周向均布的挡片,挡片呈圆弧形并与外壳同轴,且挡片处于出水端和密封圈之间;进水端内壁上同轴开设有环形台阶,环形台阶由环形侧壁和环形底壁构成,且环形侧壁处于环形底壁和密封圈之间,挡片在自身弹力作用下伸入环形台阶并压在环形底壁上。

7.止逆阀芯为整体式结构,且止逆阀芯通过自带挡片与成型在进水端内的环形台阶配合实现轴向限位,这样在实际组装时,只需将止逆阀芯整体插入进水端内这一步骤便可完成安装,组装步骤极少,具有生产方便、简单的优点。

8.在上述的止逆三通中,进水端的进水口处的内壁上成型有环形挡边,外壳处于出水端和环形挡边之间,且外壳一端压在环形挡边上。在环形挡边和挡片共同配合下,以在轴向上完全限位止逆阀芯,避免在运输过程中止逆阀芯受力发生移动,确保止逆三通的工作和结构稳定性。

9.在上述的止逆三通中,外壳靠近环形挡边的端面上一体成型有一圈沿外壳周向均布的凸头,且凸头压在环形挡边上。外壳通过多个相互独立的凸头与环形挡边相抵,使凸头更易发生弹性形变来满足挡边安装,在提高轴向限位效果前提下,不仅方便组装,而且可适配一定的加工误差,降低生产难度。

10.在上述的止逆三通中,凸头在外壳轴向上的截面呈圆弧形,使其更易变形压缩。

11.在上述的止逆三通中,环形挡边的内孔为锥孔,锥孔直径由密封圈向挡片方向逐

渐变小,且外壳靠近环形挡边的这一端口的内径大于锥孔最小直径,确保流体自环形挡边位置顺畅流入外壳中,工作稳定性较好。

12.在上述的止逆三通中,外壳的外侧壁上开设有环形槽,上述密封圈处于环形槽内,密封圈的外径大于进水端的内径,且密封圈的外侧壁紧压在进水端内壁上,以加大密封圈与进水端的摩擦,这样不仅可加强外壳和进水端之间形成的密封效果,又可加强外壳在周向和径向上限位,避免外壳出现晃动,进一步提高工作稳定性。

13.在上述的止逆三通中,挡片在外壳轴向上的截面大致呈梯形,挡片包括沿外壳轴向分布的底面一和底面二,底面一尺寸大于底面二尺寸,且底面二处于底面一和密封圈之间。挡片截面呈厚度沿装入方向逐渐变小的锥形,可使挡片顺着自身斜面逐渐压缩,提高外壳装入的顺畅性,从而方便止逆阀芯安装。

14.在上述的止逆三通中,进水端和出水端上均设有外螺纹,方便三通安装。

15.与现有技术相比,本止逆三通具有以下优点:

16.1、止逆阀芯为整体式结构,且止逆阀芯通过自带挡片与成型在进水端内的环形台阶配合实现轴向限位,这样在实际组装时,只需将止逆阀芯整体插入进水端内这一步骤便可完成安装,组装步骤极少,具有生产方便、简单的优点。

17.2、外壳通过多个相互独立的凸头与环形挡边相抵,使凸头更易发生弹性形变来满足挡边安装,在提高轴向限位效果前提下,不仅方便组装,而且可适配一定的加工误差,降低生产难度。

18.3、整体式止逆阀芯只需寻找一家工厂进行代加工便可,有效减少沟通流程,进一步方便生产。

附图说明

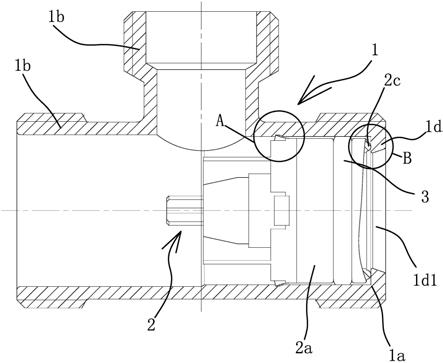

19.图1是止逆三通的结构示意图。

20.图2是图1中a处的放大结构示意图。

21.图3是图1中b处的放大结构示意图。

22.图中,1、本体;1a、进水端;1b、出水端;1c、环形台阶;1c1、环形侧壁;1c2、环形底壁;1d、环形挡边;1d1、锥孔;2、止逆阀芯;2a、外壳;2b、挡片;2b1、底面一;2b2、底面二;2c、凸头;3、密封圈。

具体实施方式

23.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

24.如图1所示,本止逆三通包括具备一个进水端1a、两个出水端1b的本体1,进水端1a和出水端1b均呈圆管状,且进水端1a和出水端1b上均设有外螺纹,便于三通连接。

25.其中,

26.进水端1a内设有止逆阀芯2,使进水端1a单向导通,且进水端1a导通方向与流体自进水端1a往出水端1b流动方向一致。止逆阀芯2包括呈圆筒形的外壳2a和设置在外壳2a内的止逆结构。本技术中,针对止逆阀芯2的修改仅限于外壳2a部分,为使止逆阀芯2更方便安装,而止逆结构与现有普通止逆阀芯2中的止逆结构相同,在此不做详细介绍。

27.具体来说,

28.如图1和图2所示,外壳2a由弹性材料制成,弹性材料可以采用塑料或不锈钢材料,在本实施例中,优选外壳2a采用塑料材料制成。外壳2a一端外壁通过密封圈3与进水端1a内壁之间形成密封,外壳2a另一端外壁上一体成型有一圈沿外壳2a周向均布的挡片2b,挡片2b呈圆弧形并与外壳2a同轴,且挡片2b处于出水端1b和密封圈3之间。进水端1a内壁上同轴开设有环形台阶1c,环形台阶1c由环形侧壁1c1和环形底壁1c2构成,且环形侧壁1c1处于环形底壁1c2和密封圈3之间,挡片2b在自身弹力作用下伸入环形台阶1c并压在环形底壁1c2上。

29.止逆阀芯2为整体式结构,且止逆阀芯2通过自带挡片2b与成型在进水端1a内的环形台阶1c配合实现轴向限位,这样在实际组装时,只需将止逆阀芯2整体插入进水端1a内这一步骤便可完成安装,组装步骤极少,具有组装方便、简单的优点。

30.在本实施例中,

31.优选环形底壁1c2为平面,以更好支撑挡片2b,来定位止逆阀芯2。

32.密封圈3安装方式如下:外壳2a的外侧壁上开设有环形槽,环形槽与外壳2a同轴,且环形槽的形状和尺寸均与密封圈3匹配。密封圈3处于环形槽内,且密封圈3的外侧壁紧压在进水端1a内壁上。优选密封圈3的外径大于进水端1a的内径,以加大密封圈3与进水端1a的摩擦,这样不仅可加强外壳2a和进水端1a之间形成的密封效果,又可加强外壳2a在周向和径向上限位,避免外壳2a出现晃动,进一步提高工作稳定性。

33.挡片2b在外壳2a轴向上的截面大致呈梯形,挡片2b包括沿外壳2a轴向分布的底面一2b1和底面二2b2,底面一2b1尺寸大于底面二2b2尺寸,且底面二2b2处于底面一2b1和密封圈3之间,以使挡片2b顺着自身斜面逐渐压缩,提高外壳2a装入的顺畅性,从而方便止逆阀芯2安装。

34.如图1所示,进水端1a的进水口处的内壁上成型有环形挡边1d,且环形挡边1d和进水端1a同轴。外壳2a处于出水端1b和环形挡边1d之间,且外壳2a一端压在环形挡边1d上。在环形挡边1d和挡片2b共同配合下,以在轴向上完全限位止逆阀芯2,避免在运输过程中止逆阀芯2受力发生移动,确保止逆三通的工作和结构稳定性。

35.进一步说明,如图1和图3所示,外壳2a靠近环形挡边1d的端面上一体成型有一圈沿外壳2a周向均布的凸头2c,且凸头2c压在环形挡边1d上。外壳2a通过多个相互独立的凸头2c与环形挡边1d相抵,使凸头2c更易发生弹性形变来满足挡边安装,在提高轴向限位效果前提下,不仅方便组装,而且可适配一定的加工误差,降低加工难度。

36.优选凸头2c在外壳2a轴向上的截面呈圆弧形;环形挡边1d的内孔为锥孔1d1,锥孔1d1直径由密封圈3向挡片2b方向逐渐变小,且外壳2a靠近环形挡边1d的这一端口的内径大于锥孔1d1最小直径,确保流体自环形挡边1d位置顺畅流入外壳2a中,工作稳定性较好。

37.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1