一种卷接机防渗漏传递装置的制作方法

1.本实用新型涉及卷烟机的技术领域,特别涉及一种卷接机防渗漏传递装置。

背景技术:

2.卷烟行业中的生产主力机型为pt系列卷接机,其中包括zj17卷接机组和zj112高速卷接机组。pt系列卷接机是使用蜘蛛手传送装置,将双倍长烟支输送至接嘴机,蜘蛛手传送装置在整个机组中占有非常重要的地位。但是在生产中,经常因为蜘蛛手传送臂渗油而造成烟支表面沾有油渍,导致设备长时间停机维修,通过生产中观察分析得出传送臂渗油的原因如下:蜘蛛手总成的传动结构属于行星轮结构,内部安装有大量的行星齿轮,在运行过程中,这些齿轮围绕着太阳轮转动,分别带动八个烟支传送臂,传送臂内部通有负压,对卷制成型的双倍长烟支进行吸附传送。在齿轮箱和传动臂中,有一条负压线路,保障蜘蛛手抽吸槽有足够的负压能够吸附传送烟支,而在蜘蛛手传导臂与齿轮箱的交接处形成一负压腔,负压腔两侧都有油封密封,但是负压腔与齿轮箱只有一个油封分隔,负压腔中间充满了负压吸风,负压吸风会对两侧的油封产生压力,导致油封变形,致使蜘蛛手齿轮箱内部的油液产生渗漏现象,进入负压通道中,在高速旋转的离心力下,被甩在烟支表面上,形成烟支报废,因此有必要提出改进。

技术实现要素:

3.本实用新型的目的是提供一种卷接机防渗漏传递装置,通过油封结构的设计,一方面,在齿套高频率径向圆跳动的环境下,保证该油封结构的稳定性,另一方面,该钢圈骨架能够保证油封结构在长时间的高温环境中不易受热变形而导致密封结构失效。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种卷接机防渗漏传递装置,包括齿轮箱、齿轴和齿套,所述齿轮箱内设有容腔,所述齿轴固定安装于容腔内,所述齿套通过轴承套设于齿轴的外周,所述齿套侧壁设有连通容腔的润滑通道,所述齿套远离齿轮箱的一端固定连接有传导臂,所述齿轮箱、齿轴与传导臂内形成有相互导通的负压通道,所述齿轮箱上设有与负压通道相连通的负压控制装置,所述齿轴与齿套之间设有油封结构,该油封结构位于润滑通道与传导臂之间,该油封结构包括依次夹置于齿轴与齿套之间的油封件ⅰ、油封件ⅱ和油封件ⅲ,其中油封件ⅲ的内圈与齿轴螺纹连接且螺纹旋紧方向与齿套绕齿轴转动的方向相同,所述油封件ⅰ与油封件ⅲ包括环状橡胶一和封装于环状橡胶一内的钢圈骨架一,所述油封件ⅱ包括钢圈骨架二和插设于该钢圈骨架二内圈的环状橡胶二,且钢圈骨架二的外径小于环状橡胶一的外径。

5.进一步地,所述油封件ⅰ和油封件ⅲ的内圈外周一体注塑有环状空心弹簧圈,所述油封件ⅱ的内圈外周也一体注塑有环状空心弹簧圈。

6.进一步地,所述油封件ⅰ的内圈采用褶皱状内外双层结构,所述油封件ⅲ的内圈采用螺纹状内外双层结构。

7.进一步地,所述齿套的外周设有轴套,所述轴套与齿轮箱之间夹置有动密封件和

静密封件,所述动密封件的内圈螺纹旋向与轴套的转动方向相反且动密封件的内圈与轴套的外圈留有间隙,所述静密封件抵靠于动密封件的外端部。

8.进一步地,所述负压通道包括位于传导臂内的通道ⅰ、位于齿轴内的通道ⅱ和位于齿轮箱内的通道ⅲ,所述通道ⅰ、通道ⅱ和通道ⅲ相互连通,所述通道ⅲ与负压控制装置连通。

9.进一步地,所述齿轴位于传导臂的一端设有连通通道ⅱ的孔槽,齿轴与传导臂之间设有用于连通通道ⅰ和孔槽的负压腔,所述负压腔对应孔槽的两端分别设有油封组,所述油封组夹置于齿轴与传导臂之间。

10.进一步地,所述齿轮箱相对于传导臂的另一端设有主轴,所述齿轮箱转动连接于主轴,所述主轴内设有油道,所述油道设有延伸至容腔的油管,所述油道与油管之间形成有间隙,所述齿轮箱内设有连通容腔和油道的回流通道,所述主轴的外端设有连通油道的回油孔。

11.进一步地,所述齿轮箱包括密封固定连接的左端盖、环体和右端盖,所述环体的中部设有隔断部,所述隔断部将齿轮箱分隔成两个容腔,所述回流通道为贯通隔断部用于连通两个容腔的通道。

12.进一步地,还包括流量检测器和警示灯,所述流量检测器连接于油管的进口端,所述流量检测器与警示灯电连接。

13.进一步地,所述主轴靠近齿轮箱的一端通过轴承与隔断部转动连接,所述主轴位于隔断部的一侧固定安装有太阳轮,所述隔断部上安装有若干与该太阳轮啮合传动的行星轮,所述行星轮带动齿套和传导臂绕齿轴转动,所述隔断部对应行星轮的位置设有连通隔断部两端容腔的润滑流道。

14.综上所述,本实用新型具有以下有益效果:

15.一种卷接机防渗漏传递装置,通过油封结构的设计,一方面,在齿套高频率径向圆跳动的环境下,保证该油封结构的稳定性,另一方面,该钢圈骨架能够保证油封结构在长时间的高温环境中不易受热变形而导致密封结构失效,密封结构的油封件ⅲ的内圈与齿轴螺纹连接且油封件ⅲ的螺纹旋向与齿套绕齿轴转动的方向相反,使得齿套与传导臂绕齿轴转动的过程中,油封件ⅲ与齿轴连螺纹接更加紧密,进而大大保证了容腔内的润滑油不会浸入负压通道。

附图说明

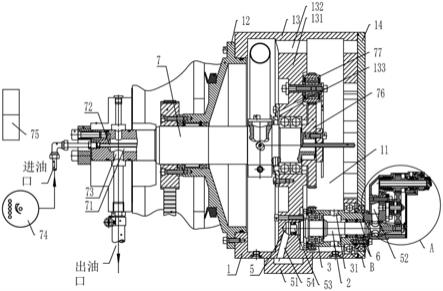

16.图1是本实用新型的整体结构示意图。

17.图2是本实用新型的a处放大图。

18.图3是本实用新型的b处放大图。

19.图4是本实用新型的油封结构的示意图。

20.图中:1、齿轮箱;11、容腔;12、左端盖;13、环体;131、隔断部;132、回流通道;133、润滑流道;14、右端盖;2、齿轴;21、孔槽;22、负压腔;23、油封组;24、卡簧;3、齿套;31、润滑通道;32、轴套;33、动密封件;34、静密封件;4、传导臂;41、齿管;42、过桥齿轮;43、吸爪;5、负压通道;51、负压控制装置; 52、通道ⅰ;53、通道ⅱ;54、通道ⅲ;6、油封结构;61、油封件ⅰ;611、环状橡胶一;612、钢圈骨架一;62、油封件ⅱ;621、钢圈骨架二;622、环状橡胶二;63、油

封件ⅲ;64、环状空心弹簧圈;7、主轴;71、油道;72、油管;73、回油孔;74、流量检测器;75、警示灯;76、太阳轮;77、行星轮。

具体实施方式

21.下面结合附图对本实用新型作进一步的说明。

22.如图1-4所示,一种卷接机防渗漏传递装置,包括齿轮箱1、齿轴2和齿套3,所述齿轮箱1内设有容腔11,所述齿轴2固定安装于容腔11内,所述齿套3通过轴承套设于齿轴2的外周,具体地,所述齿轮箱1的左端设有主轴7,所述齿轮箱1转动连接于主轴7,该齿轮箱1采用分体式结构,其包括密封固定连接的左端盖12、环体 13和右端盖14,所述环体13的中部设有隔断部131,所述隔断部131 将齿轮箱1分隔成两个容腔11。

23.所述主轴7内设有油道71,所述油道71设有延伸至容腔11的油管72,所述油道71与油管72之间形成有间隙,所述隔断部131 设有连通容腔11和油道71的回流通道132,具体地,该回流通道132 为贯通隔断部131用于连通两个容腔11的通道,所述齿轮箱1左端的容腔11内设有连接管,所述回流通道132与油道71通过连接管连通,所述主轴7的外端设有连通油道71的回油孔73,润滑油通过油管72进入齿轮箱1的右端容腔11,并在离心力作用下被甩飞,进而对右端容腔11内的零部件进行润滑,最后该润滑油依次通过回流通道132与连接管回流至油道71,并通过回油孔73汇流,通过上述设置,能够方便对齿轮箱1内的零部件进行充分润滑,防止密封件或油封件因得不到很好的润滑而老化,同时由于润滑油在负压真空和内部高温的作用下容易流失,当润滑不到位时易引起各齿轮和轴承等部件发生磨损,造成传动间隙过大,影响该卷烟机的正常工作。

24.该卷烟机还包括流量检测器74和警示灯75,所述流量检测器74 连接于油管72的进口端,所述流量检测器74与警示灯75电连接,当流量检测器74检测到润滑油的流量小于设定的阈值时,警示灯75 会发出报警信号,提醒用户,此时该卷烟机需要增加润滑油流量。

25.所述齿套3侧壁设有连通容腔11的润滑通道31,该设计使得被甩飞的润滑油能够顺利进入齿套3内,以用于对齿套3内的轴承件进行润滑,所述齿套3远离齿轮箱1的一端固定连接有传导臂4,所述齿轮箱1、齿轴2与传导臂4内形成有相互导通的负压通道5,所述齿轮箱1上设有与负压通道5相连通的负压控制装置51,具体地,所述负压通道5包括位于传导臂4内的通道ⅰ52、位于齿轴2内的通道ⅱ53和位于齿轮箱1内的通道ⅲ54,所述通道ⅰ52、通道ⅱ53和通道ⅲ54相互连通,所述通道ⅲ54与负压控制装置51连通,所述传导臂4内转动安装有齿管41,所述齿轴2通过过桥齿轮42与齿管41 转动连接,所述齿管41的外端设有吸爪43,所述吸爪43通过负压控制装置51产生负压以抓取烟支。

26.所述齿轴2与齿套3之间设有油封结构6,该油封结构6位于润滑通道31与传导臂4之间,该油封结构6包括依次夹置于齿轴2与齿套3之间的油封件ⅰ61、油封件ⅱ62、油封件ⅲ63,其中油封件

ⅲꢀ

63的内圈与齿轴2螺纹连接且螺纹旋紧方向与齿套3绕齿轴2转动的方向相同,所述油封件ⅰ61与油封件ⅲ63包括环状橡胶一611和封装于环状橡胶一611内的钢圈骨架一612,所述油封件ⅱ62包括钢圈骨架二621和插设于该钢圈骨架二621内圈的环状橡胶二622,且钢圈骨架二621的外径小于环状橡胶一611的外径。

27.通过油封结构6的设计,一方面,在齿套3高频率径向圆跳动的环境下,钢圈骨架能够保证该油封结构6的稳定性,另一方面,该钢圈骨架能够保证油封结构6在长时间的高温

环境中不易受热变形而导致密封结构失效,同时密封结构的油封件ⅲ63的内圈与齿轴2螺纹连接且油封件ⅲ63的螺纹旋向与齿套3绕齿轴2转动的方向相反,使得齿套3与传导臂4绕齿轴2转动的过程中,油封件ⅲ63与齿轴2 连螺纹接更加紧密,进而大大保证了容腔11内的润滑油不会浸入负压通道5。

28.所述油封件ⅰ61和油封件ⅲ63的内圈外周一体注塑有环状空心弹簧圈64,所述油封件ⅱ62的内圈外周也一体注塑有环状空心弹簧圈64,所述油封件ⅰ61、油封件ⅱ62和油封件ⅲ63的内圈分别与齿轴2过盈配合,当油封件ⅰ61、油封件ⅱ62、油封件ⅲ63的内圈与齿轴2发生磨损时,该环状空心弹簧圈64会将环状橡胶的内圈向内挤压以实现磨损补偿。

29.所述油封件ⅰ61的内圈采用褶皱状内外双层结构,所述油封件ⅲ63的内圈采用螺纹状内外双层结构,将油封件ⅰ61的内圈设计成褶皱状内外双层结构能够大大提高其与齿轴2的油封效果,具体地,该褶皱状为v型唇结构,密封时通过唇口在液压力作用下变形,使唇边紧贴密封面实现密封效果,液压力越高,唇边与密封面贴合的越紧,且密封唇边磨损后,具有一定自动补偿的能力。

30.所述齿套3的外周设有轴套32,所述轴套32与齿轮箱1之间夹置有动密封件33和静密封件34,所述动密封件33的内圈螺纹旋向与轴套32的转动方向相反且动密封件33的内圈与轴套32的外圈留有间隙,所述静密封件34抵靠于动密封件33的外端部,该动密封件 33的设计一方面能够挤压润滑油的流动空间,即减小润滑油填充于齿套3外周的轴承、齿轮箱1、轴套32和静密封件34形成的空间内的流量,同时,当齿套32转动时,润滑油在离心力作用下被甩飞至动密封件33的内圈,由于动密封件33的内圈螺纹旋向与轴套32的转动方向相反且动密封件33的内圈与轴套32的外圈留有间隙,润滑油便会顺着动密封件33的内圈螺纹旋向回流,进而减少润滑油与静密封件34的接触从而达到密封的效果,同时该齿套3与轴套32之间夹置有密封圈,目的是防止润滑油从齿套3与轴套32之间泄露。

31.所述齿轴2位于传导臂4的一端设有连通通道ⅱ53的孔槽21,齿轴2与传导臂4之间设有用于连通通道ⅰ52和孔槽21的负压腔22,所述负压腔22对应孔槽21的两端分别设有油封组23,所述油封组 23夹置于齿轴2与传导臂4之间,所述传导臂4位于孔槽21的两端设有用于对油封组23进行限位的卡簧24,通过设计两道油封组23,当油封结构6失效时,该油封组23也能够有效防止润滑油浸入负压通道5内。

32.所述主轴7靠近齿轮箱1的一端通过轴承与隔断部131转动连接,所述主轴7位于隔断部131的一侧固定安装有太阳轮76,所述隔断部131上安装有若干与该太阳轮76啮合传动的行星轮77,所述行星轮77带动齿套3和传导臂4绕齿轴2转动,所述隔断部131对应行星轮77的位置设有连通隔断部131两端容腔11的润滑流道133,该润滑流道133倾斜设置,使得润滑油能够顺利流入隔断部131的轴承内。

33.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1