一种加强型直埋折角管件的制作方法

1.本实用新型涉及供热直埋管道领域,具体涉及一种加强型直埋折角管件。

背景技术:

2.供热直埋管道也叫供热直埋保温管,是广泛应用于远距离传输热流介质的一种常用设备。供热直埋管道是我国集中供热最常采用的系统形式。供热直埋管道的运行安全关乎城市工作、生活等方方面面。目前研究表明,供热直埋管道工作时承受到自重、管内流体压力、管外受到周围土壤静压力、机动车动土压力等复杂载荷作用,供热直埋管道的应力状态的确定是非常复杂的。因此,对直埋管件的性能要求要高于普通管件。

3.在直埋管道铺设过程中,不可避免会遇到折角,直埋管道折角通常采用单缝焊接的获得,其焊缝处会产生局部峰值应力。《城镇供热直埋热水管道技术规程》中严格限定了可视为直管段的最大折角,但折角结构本身不具有吸收热膨胀、减小热应力的能力,故即使满足规定,折角处应力集中仍然容易导致管道变形破裂,工程实践中事故频发。

4.目前直埋管道工程折角处理方法有如下几种:1)通过串联可以当做直管段处理的小角度折角来替代大折角。2)用弹性弯曲的管道代替大折角。3)串联z形补偿弯管,取代大折角。4)串联∏形补偿弯管,取代大折角。5)串联2个l形补偿弯管,取代大折角。6)串联l形补偿弯管和z形补偿弯管,取代大折角。7)采用固定墩或补偿器保护。其中,采用串联小角度折角来替代大折角的方案,小折角的数量增加,同时增加了施工难度,折角属于供热管网中的薄弱环节之一,也降低了管道的安全性;采用弹性弯曲的管道代替大折角的方案,需要足够的施工空间,通常施工现场无法满足弹性弯曲管道的布置,会占用其他管线的位置,影响其他相邻管线的布置。串联z形或∏形或l形或它们之间组合的补偿弯管的布置需要充足的施工空间,通常供热管道沿途一定相伴有3~7种其他市政管线,地下其他市政管线的位置不容侵占,因而绝大多数情况下这种方案无法实施,即使可以实施,也会增加工程造价,延长工程周期。采用固定墩或补偿器保护的方法,增加了固定墩或补偿器检查小室,不仅增加工程造价、延长工程周期还增加补偿器漏水的概率,降低了管网的安全性。并占用一定的地下空间,施工难度大,甚至不具备施工条件。

5.故如果获得一种简单便捷且保护效果好的直埋管道折角强化方案,成为本领域技术人员有待考虑解决的问题。

技术实现要素:

6.针对上述现有技术的不足,本实用新型所要解决的技术问题是:怎样提供一种结构简单,实施便捷,能够提高对折角保护效果的加强型直埋折角管件。

7.为了解决上述技术问题,本实用新型采用了如下的技术方案:

8.一种加强型直埋折角管件,包括斜向对接固定的第一直埋管道和第二直埋管道,第一直埋管道和第二直埋管道的对接面为斜面且对接后形成折角,其特征在于,第一直埋管道和第二直埋管道内腔中还固定设置有支撑板,支撑板为整板并部分固定在第一直埋管

道内腔中,部分固定在第二直埋管道内腔中。

9.这样,可以依靠支撑板从内部加强第一直埋管道和第二直埋管道之间的连接强度,而且支撑板为整板,故当第一直埋管道和第二直埋管道受压力过大产生破坏时需要先沿长度方向破坏掉支撑板的结构,故加强效果优异。

10.进一步地,支撑板沿第一直埋管道和第二直埋管道直径方向设置。

11.这样,支撑板两侧流体压力更加平衡,支撑板两侧受力也更加平衡,能够更好地承力。

12.进一步地,支撑板整体为平板并位于第一直埋管道和第二直埋管道轴心线所在平面上。

13.这样,不仅仅支撑板两侧受压更加平衡,且支撑板承力位置恰好是直埋折角管道受应力最大位置,故能够最大程度起到加强作用。

14.进一步地,支撑板两侧各自抵接支撑在对应的第一直埋管道和第二直埋管道内腔壁上。

15.这样,支撑板和直埋管道之间采用抵接而非焊接的方式实现支撑,避免焊接会破坏直埋管道内壁结构,导致应力集中而容易破损。

16.进一步地,支撑板分别位于第一直埋管道内和第二直埋管道内的部分两侧各焊接固定有一个斜半瓦,斜半瓦外表面贴合在对应的第一直埋管道或第二直埋管道内壁上。

17.这样,可以更好地提高支撑板和直埋管道的连接强度,进而提高直埋管道折角的强度,且有利于提高折角斜焊缝两侧抵抗局部屈曲的能力,整体提高了直埋折角固定抵御破坏的能力。

18.进一步地,第一直埋管道和第二直埋管道内的斜半瓦在折角处对接并焊接固定。

19.这样,更好地提高折角位置强度。

20.作为另一种优选结构改进,支撑板两侧边缘焊接固定在一个长条形的垫板内侧面上,垫板外表面为弧形且贴合抵接在对应的第一直埋管道以及第二直埋管道的内腔上。

21.这样,支撑板两侧边缘依靠垫板抵接在第一直埋管道以及第二直埋管道的内腔上,提高支撑板到第一直埋管道以及第二直埋管道之间的传力稳定性和可靠性,同时不用将支撑板焊接到直埋管道内壁,避免因焊接造成直埋管道自身结构破坏。

22.进一步地,支撑板分别位于第一直埋管道内和第二直埋管道内的部分两侧各设置有一个支撑瓦,支撑瓦外表面贴合在对应的第一直埋管道或第二直埋管道内壁上,支撑瓦两侧抵接支撑在垫板侧边或者支撑板侧面上,支撑瓦靠内一端为斜面并焊接固定在支撑板侧面上。

23.这样,可以更好地提高支撑板和直埋管道的连接强度,进而提高直埋管道折角的强度,且有利于提高折角斜焊缝两侧抵抗局部屈曲的能力,整体提高了直埋折角固定抵御破坏的能力。

24.进一步地,第一直埋管道和第二直埋管道内的支撑瓦在折角处对接并焊接固定。

25.这样,更好地提高折角位置强度。

26.进一步地,第一直埋管道和第二直埋管道外表面还覆盖安装有折角加强装置,所述折角加强装置包括对合设置的第一包覆件和第二包覆件,第一包覆件和第二包覆件之间设置有对合固定结构并能够依靠对合固定结构实现对合后的相互固定,第一包覆件和第二

包覆件对合固定后形成两段相交呈折角的筒状内腔,且该筒状内腔和第一直埋管道以及第二直埋管道外形匹配。

27.这样增设了折角加强装置,可以将第一包覆件和第二包覆件包覆安装固定在直埋管道折角位置处,并辅助承受部分管道折角工作时产生的应力,实现对折角的保护。同时具有结构简单,实施便捷的优点。

28.进一步地,第一包覆件和第二包覆件的横截面呈半圆形且对合固定后构成一个外筒折角管道,第一包覆件和第二包覆件的对合固定处沿外筒折角管道长度方向设置。

29.这样方便折角加强装置直接在已施工完毕的直埋管道折角位置处安装,在折角两侧内外加强合为一体,能够承受更大折角的折角应力。第一包覆件和第二包覆件自身呈半筒状,更有利于自身生产制造。

30.进一步地,第一包覆件和第二包覆件均为铸造成形。

31.这样,可以方便制造且能够更好地承力。

32.进一步地,对合固定结构包括第一包覆件和第二包覆件各自在对合固定处边缘沿截面圆径向向外延伸形成的对接边,第一包覆件和第二包覆件各自的对接边贴合对接后采用沿轴向分布的若干螺栓固定连接。

33.这样,方便安装施工且施工成本低廉。

34.进一步地,第一包覆件和第二包覆件对合固定后形成的外筒折角管道在折角位置外侧边缘为弧形过渡。

35.这样能够更好地避免外筒折角管道自身在折角处外侧形成应力集中,提高自身抵御应力变形能力。

36.进一步地,第一包覆件和第二包覆件对合固定后形成的外筒折角管道从自身两端到折角处厚度逐渐增大。

37.这样,可以更好地提高外筒折角管道自身在折角处位置的强度,提高此处位置低于变形的能力。

38.综上所述,本实用新型具有结构简单,实施便捷,能够提高对折角保护效果的优点。

附图说明

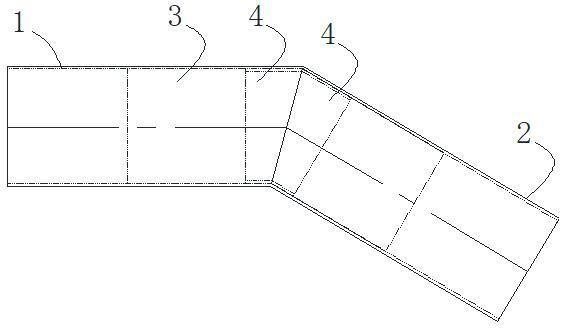

39.图1为本实用新型实施例1的结构示意图。

40.图2为图1中单独支撑板的结构示意图。

41.图3为图1中单独斜半瓦的结构示意图。

42.图4为图3的侧视图。

43.图5为本实用新型实施例2的结构示意图。

44.图6为本实用新型实施例3的结构示意图。

45.图7为图6的左视图。

具体实施方式

46.下面结合具体实施方式对本实用新型作进一步的详细说明。

47.实施例1:参见图1-4所示,一种加强型直埋折角管件,包括斜向对接固定的第一直

埋管道1和第二直埋管道2,第一直埋管道1和第二直埋管道2的对接面为斜面且对接后形成折角,其中,第一直埋管道1和第二直埋管道2内腔中还固定设置有支撑板3,支撑板3为整板并部分固定在第一直埋管道内腔中,部分固定在第二直埋管道内腔中。

48.这样,可以依靠支撑板从内部加强第一直埋管道和第二直埋管道之间的连接强度,而且支撑板为整板,故当第一直埋管道和第二直埋管道受压力过大产生破坏时需要先沿长度方向破坏掉支撑板的结构,故加强效果优异。

49.其中,支撑板3沿第一直埋管道和第二直埋管道直径方向设置。

50.这样,支撑板两侧流体压力更加平衡,支撑板两侧受力也更加平衡,能够更好地承力。

51.其中,支撑板3整体为平板并位于第一直埋管道和第二直埋管道轴心线所在平面上。

52.这样,不仅仅支撑板两侧受压更加平衡,且支撑板承力位置恰好是直埋折角管道受应力最大位置,故能够最大程度起到加强作用。

53.其中,支撑板3两侧各自抵接支撑在对应的第一直埋管道和第二直埋管道内腔壁上。

54.这样,支撑板和直埋管道之间采用抵接而非焊接的方式实现支撑,避免焊接会破坏直埋管道内壁结构,导致应力集中而容易破损。

55.其中,支撑板3分别位于第一直埋管道内和第二直埋管道内的部分两侧各焊接固定有一个斜半瓦4,斜半瓦4外表面贴合在对应的第一直埋管道或第二直埋管道内壁上。

56.这样,可以更好地提高支撑板和直埋管道的连接强度,进而提高直埋管道折角的强度,且有利于提高折角斜焊缝两侧抵抗局部屈曲的能力,整体提高了直埋折角固定抵御破坏的能力。

57.其中,第一直埋管道1和第二直埋管道2内的斜半瓦4在折角处对接并焊接固定。

58.这样,更好地提高折角位置强度。

59.实施例2。

60.参见图5,本实施例中包括了实施例1的所有结构,并在其基础上增加了以下结构:第一直埋管道1和第二直埋管道外表面还覆盖安装有折角加强装置,所述折角加强装置包括对合设置的第一包覆件5和第二包覆件6,第一包覆件5和第二包覆件6之间设置有对合固定结构并能够依靠对合固定结构实现对合后的相互固定,第一包覆件5和第二包覆件6对合固定后形成两段相交呈折角的筒状内腔,且该筒状内腔和第一直埋管道以及第二直埋管道外形匹配。

61.这样增设了折角加强装置,可以将第一包覆件和第二包覆件包覆安装固定在直埋管道折角位置处,并辅助承受部分管道折角工作时产生的应力,实现对折角的保护。同时具有结构简单,实施便捷的优点。

62.其中,第一包覆件5和第二包覆件6的横截面呈半圆形且对合固定后构成一个外筒折角管道,第一包覆件和第二包覆件的对合固定处沿外筒折角管道长度方向设置。

63.这样方便折角加强装置直接在已施工完毕的直埋管道折角位置处安装,在折角两侧内外加强合为一体,能够承受更大折角的折角应力。第一包覆件和第二包覆件自身呈半筒状,更有利于自身生产制造。

64.其中,第一包覆件5和第二包覆件6均为铸造成形。

65.这样,可以方便制造且能够更好地承力。

66.其中,对合固定结构包括第一包覆件5和第二包覆件6各自在对合固定处边缘沿截面圆径向向外延伸形成的对接边7,第一包覆件和第二包覆件各自的对接边贴合对接后采用沿轴向分布的若干螺栓8固定连接(图中仅仅显示了部分螺栓的结构)。

67.这样,方便安装施工且施工成本低廉。

68.其中,第一包覆件5和第二包覆件6对合固定后形成的外筒折角管道在折角位置外侧边缘9为弧形过渡。

69.这样能够更好地避免外筒折角管道自身在折角处外侧形成应力集中,提高自身抵御应力变形能力。

70.其中,第一包覆件5和第二包覆件6对合固定后形成的外筒折角管道从自身两端到折角处厚度逐渐增大。

71.这样,可以更好地提高外筒折角管道自身在折角处位置的强度,提高此处位置低于变形的能力。

72.实施例3:参见图6-7所示,一种加强型直埋折角管件,包括斜向对接固定的第一直埋管道1和第二直埋管道2,第一直埋管道1和第二直埋管道2的对接面为斜面且对接后形成折角,其中,第一直埋管道1和第二直埋管道2内腔中还固定设置有支撑板3,支撑板3为整板并部分固定在第一直埋管道内腔中,部分固定在第二直埋管道内腔中。

73.这样,可以依靠支撑板从内部加强第一直埋管道和第二直埋管道之间的连接强度,而且支撑板为整板,故当第一直埋管道和第二直埋管道受压力过大产生破坏时需要先沿长度方向破坏掉支撑板的结构,故加强效果优异。

74.其中,支撑板3沿第一直埋管道和第二直埋管道直径方向设置。

75.这样,支撑板两侧流体压力更加平衡,支撑板两侧受力也更加平衡,能够更好地承力。

76.其中,支撑板3整体为平板并位于第一直埋管道和第二直埋管道轴心线所在平面上。

77.这样,不仅仅支撑板两侧受压更加平衡,且支撑板承力位置恰好是直埋折角管道受应力最大位置,故能够最大程度起到加强作用。

78.其中,支撑板3两侧边缘焊接固定在一个长条形的垫板5内侧面上,垫板5外表面为弧形且贴合抵接在对应的第一直埋管道以及第二直埋管道的内腔上。

79.这样,支撑板两侧边缘依靠垫板抵接在第一直埋管道以及第二直埋管道的内腔上,提高支撑板到第一直埋管道以及第二直埋管道之间的传力稳定性和可靠性,同时不用将支撑板焊接到直埋管道内壁,避免因焊接造成直埋管道自身结构破坏。

80.其中,支撑板3分别位于第一直埋管道内和第二直埋管道内的部分两侧各设置有一个支撑瓦4,支撑瓦4外表面贴合在对应的第一直埋管道或第二直埋管道内壁上,支撑瓦4两侧抵接支撑在垫板5侧边(在其他实施方式中也可以是抵接支撑在支撑板侧面上),支撑瓦4靠内一端为斜面并焊接固定在支撑板侧面上。

81.这样,可以更好地提高支撑板和直埋管道的连接强度,进而提高直埋管道折角的强度,且有利于提高折角斜焊缝两侧抵抗局部屈曲的能力,整体提高了直埋折角固定抵御

破坏的能力。

82.其中,第一直埋管道1和第二直埋管道2内的支撑瓦4在折角处对接并焊接固定。

83.这样,更好地提高折角位置强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1