1.本实用新型涉及一种阻尼器,特别是涉及一种扭矩可调节的阻尼器。

背景技术:2.阻尼器的工作原理,是转轴与壳体配合形成高压油腔、低压油腔以及快速过油通道,当正向转动转轴时,快速过油通道被关闭,高压油腔内的油只能缓慢进入低压油腔,产生阻尼效果,而反向转动转轴时,快速过油通道被打开,低压油腔内的油通过快速过油通道直接回流进入高压油腔,实现无阻尼效果。

3.为了能够对阻尼效果的强弱进行调节,即实现转轴扭矩大小的调节,现有阻尼器大多数是将转轴做成上下两段式,上下两段转轴之间由螺旋斜面进行传动,并增设弹簧对下段转轴施加弹性作用力以进一步阻挡下段转轴的轴向移动,从而增加转轴的扭矩,再利用调节件来调节弹簧的压缩程度从而实现对转轴扭矩的调节。但是这种调节结构转轴分为多段式,增加了阻尼器的轴向长度,而阻尼器装配在马桶盖板后端的枢转部,这个位置的安装空间很有限,阻尼器的轴向长度过长将导致马桶盖板无法顺利安装。

技术实现要素:4.本实用新型提供了一种扭矩可调节的阻尼器,结构紧凑。本实用新型解决其技术问题所采用的技术方案是:

5.扭矩可调节的阻尼器,包括壳体及转轴,所述转轴包括封住所述壳体上部开口的堵头、连接于所述堵头下方并伸入到所述壳体当中的内柱及连接于所述堵头上方的外柱,所述壳体的内周面上设有二个中心对称的筋条,所述内柱的外周面上设有二个中心对称的推翼,所述推翼上活动套置有叶片,所述壳体内周面与所述内柱外周面之间的空间由所述筋条、推翼和叶片划分为中心对称的二个高压油腔及中心对称的二个低压油腔,所述叶片与推翼之间形成可开关的过油通道,所述过油通道在所述转轴正转时关闭并在所述转轴反转时打开,所述内柱的内部设有与二个所述高压油腔及二个所述低压油腔均连通的调节通道,还包括从下往上伸入到所述调节通道内的调节钉,所述调节钉轴向移动可改变所述调节通道的过油面积。

6.本技术方案与背景技术相比,它具有如下优点:

7.所述转轴正转时,所述过油通道处于关闭状态,高压油腔内的油无法直接进入低压油腔,只能通过装配间隙以及所述调节通道缓慢地进入低压油腔,产生阻尼效果。所述转轴反转时,所述过油通道打开,低压油腔内的油直接由过油通道快速进入高压油腔,获得无阻尼效果。调节通道的过油面积在调节钉外表面与调节通道内表面之间形成,通过控制调节钉的轴向移动,来控制调节钉插入到调节通道的深度,实现对调节钉与调节通道缝隙大小的调节,从而改变所述调节通道的过油面积,实现对油流速的控制,因此能够达到阻尼状态下调节扭矩的效果。由于调节通道直接成型于所述内柱当中,并且调节钉伸入到所述调节通道内,因此不增加阻尼器的轴向长度,从而具有结构紧凑的优点。

附图说明

8.下面结合附图和实施例对本实用新型作进一步说明。

9.图1绘示了本实用新型扭矩可调节的阻尼器的立体分解示意图。

10.图2绘示了图1所示扭矩可调节的阻尼器的转轴和叶片的装配示意图。

11.图3绘示了图1所示扭矩可调节的阻尼器的转轴和壳体的装配示意图。

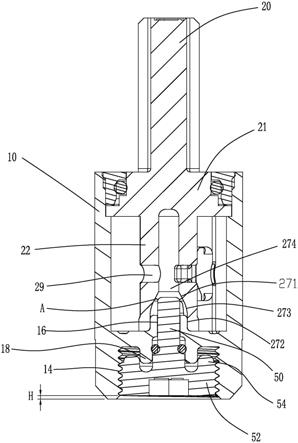

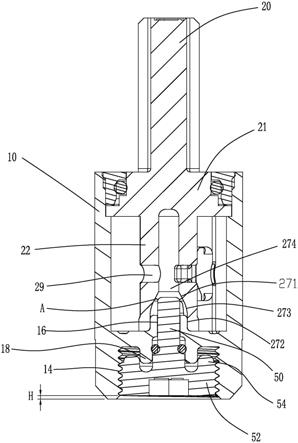

12.图4绘示了图1所示扭矩可调节的阻尼器的轴向剖视示意图。

13.图5绘示了图4当中调节钉与调节通道之间过油面积的示意图。

14.图6绘示了图1所示扭矩可调节的阻尼器的径向剖视示意图(转轴反向转动)。

15.图7绘示了图1所示扭矩可调节的阻尼器的径向剖视示意图(转轴正向转动)。

16.图8绘示了图7状态下高压油腔内的油进入调节通道的示意图。

17.图9绘示了图7状态下调节通道内的油进入低压油腔的示意图。

18.图10绘示了图1所示扭矩可调节的阻尼器对过油面积进行调节的曲线图。

具体实施方式

19.请参照图1至图9,扭矩可调节的阻尼器,包括壳体10及转轴20,壳体10大体上是一个圆筒的结构,顶部设有开口供转轴20装入,所述壳体10的内周面上设有二个中心对称的筋条12。所述转轴20包括封住所述壳体10上部开口的堵头21、连接于所述堵头下方并伸入到所述壳体当中的内柱22及连接于所述堵头上方的外柱23,所述内柱22的外周面上设有二个中心对称的推翼24,所述推翼上活动套置有叶片25。所述壳体10内周面与所述内柱22外周面之间的空间由所述筋条12、推翼24和叶片25划分为中心对称的二个高压油腔30及中心对称的二个低压油腔40,所述叶片25与推翼24之间还形成可开关的过油通道26,所述过油通道26在所述转轴正转时关闭(如图7所示)并在所述转轴反转时打开(如图6所示),所述过油通道26打开的时候,低压油腔40的油可以通过过油通道26快速回流到高压油腔30当中。所述内柱22的内部设有与二个所述高压油腔30及二个所述低压油腔40均连通的调节通道27,即高压油腔和低压油腔都与调节通道相连通。还包括从下往上伸入到所述调节通道内的调节钉50,所述调节钉50轴向移动可改变所述调节通道的过油面积a。

20.所述转轴20正转时,推翼24与叶片25一起挤压高压油腔30的油,由于所述过油通道26关闭,高压油腔30的油通过调节通道27和部件之间的装配间隙缓慢的流入低压油腔40,因此转轴20旋转缓慢,此为有阻尼的过程。通过调节过油面积a的大小,就可以控制油的流速,从而控制转轴20的旋转扭矩。

21.而当所述转轴20反转时,推翼24与叶片25一起挤压低压油腔40的油,由于所述过油通道26打开,低压油腔40的油通过调节通道27就能够迅速流入高压油腔30,因此转轴20旋转快速,此为无阻尼的过程。

22.本领域技术人员可以理解地,所述调节钉50伸入到所述调节通道27内,占据了调节通道27的空间,因此过油面积a形成于所述调节钉50外表面与调节通道27内表面的缝隙之间,并且是在缝隙最窄的位置,为环形面的结构。另外,壳体10、筋条12、内柱22、推翼24及叶片25之间配合形成高压油腔30和低压油腔40的结构可以参照现有技术,不再详细介绍。

23.优选地,所述内柱22外周面上对应二个高压油腔30分别设置第一过油孔28以连通所述调节通道27,所述内柱外周面上对应二个低压油腔40分别设置第二过油孔29以连通所

述调节通道27,所述调节通道27轴向延伸贯穿内柱22的底面并且其侧壁的中部设有锥面部分271,所述第一过油孔28和第二过油孔29分别位于所述锥面部分271的上下两侧,所述调节钉50的上端部伸入到所述锥面部分271的位置,所述锥面部分271与所述调节钉50之间的缝隙形成所述过油面积a。由于调节通道27设置了锥面部分271,调节钉50轴向移动的时候过油面积可以精确并有规律地进行调节控制。

24.优选地,所述调节钉50穿过所述壳体10的底壁,所述调节钉50的底部设有螺纹接头52,所述螺纹接头52与所述壳体10螺纹旋接。因此,通过螺纹接头52的旋转,调节钉50可以无级进行轴向伸缩,从而使扭矩的调整具有线性变化的优点。

25.优选地,所述壳体10底壁的下表面内凹设置螺纹孔14,所述螺纹接头52螺接于所述螺纹孔14当中。这样可以进一步减小阻尼器的轴向长度,使阻尼器结构更紧凑,同时也可以保护螺纹接头52不被意外触碰。

26.优选地,结合图4和图10,用h来表示所述螺纹接头52底面与所述壳体10底面之间的距离,当所述螺纹接头52底面与所述壳体10底面平齐时,即h为0时,所述过油面积a的大小是7.59mm2;当所述螺纹接头52底面旋进所述螺丝孔0.1mm,即h为0.1mm时,所述过油面积a的大小是6.99mm2;所述螺纹接头底面旋进所述螺丝孔0.2mm,即h为0.2mm时,所述过油面积a的大小是6.4mm2;所述螺纹接头底面旋进所述螺丝孔0.3mm,即h为0.3mm时,所述过油面积a的大小是5.83mm2;所述螺纹接头底面旋进所述螺丝孔0.4mm,即h为0.4mm时,所述过油面积a的大小是5.27mm2;所述螺纹接头底面旋进所述螺丝孔0.5mm,即h为0.5mm时,所述过油面积a的大小是4.71mm2;所述螺纹接头底面旋进所述螺丝孔0.6mm,即h为0.6mm时,所述过油面积a的大小是4.17mm2;所述螺纹接头底面旋进所述螺丝孔0.7mm,即h为0.7mm时,所述过油面积a的大小是3.65mm2;所述螺纹接头底面旋进所述螺丝孔0.8mm,即h为0.8mm时,所述过油面积a的大小是3.13mm2;所述螺纹接头底面旋进所述螺丝孔0.9mm,即h为0.9mm时,所述过油面积a的大小是2.63mm2;所述螺纹接头底面旋进所述螺丝孔1.0mm,即h为1.0mm时,所述过油面积a的大小是2.13mm2;所述螺纹接头底面旋进所述螺丝孔1.1mm,即h为1.1mm时,所述过油面积a的大小是1.65mm2;所述螺纹接头底面旋进所述螺丝孔1.2mm,即h为1.2mm时,所述过油面积a的大小是1.19mm2;所述螺纹接头底面旋进所述螺丝孔1.3mm,即h为1.3mm时,所述过油面积a的大小是0.73mm2;所述螺纹接头底面旋进所述螺丝孔1.4mm,即h为1.4mm时,所述过油面积a的大小是0.28mm2;所述螺纹接头底面旋进所述螺丝孔1.5mm,即h为1.5mm时,所述过油面积a的大小是0.00mm2。

27.优选地,所述调节钉50上端的边沿设置倒圆角。这样,在需要关闭调节通道27时,调节钉50的倒圆角结构可以更好地与调节通道27的锥面部分271进行密封对接。

28.优选地,所述调节通道27从下往上依次包括大圆径部分272、弧形面部分273、锥面部分271及小圆径部分274,所述调节通道的宽度从下往上逐阶递减,所述第一过油孔28设置在所述大圆径部分272上,所述第二过油孔29设置在所述小圆径部分274上。因此,阻尼过程,油不仅沿调节通道27从下往上流,而且调节钉50插入到调节通道27,旋入越深则阻尼越大,更好进行调节操作。

29.优选地,所述壳体10底壁的上表面向上凸起设有环抱所述调节钉50的圆环16,所述圆环16插入到所述调节通道27底部,所述大圆径部分272的内壁对应所述第一过油孔28设有轴向延伸的让位槽275。所述调节通道27套住圆环16,结构更紧配。设置所述让位槽275

可以使油经过第一过油孔28之后可以进入让位槽275,顺利进入调节通道27。

30.优选地,所述螺纹孔14顶面设有向下凸出的定位环18,所述螺纹接头52顶面设有环形定位槽54,所述定位环与所述这定位槽配合插接。

31.优选地,所述叶片25的截面呈u形,叶片25沿轴向套入所述推翼24,叶片内腔比推翼的厚度要大从而叶片可以相对推翼在周向上有转动的自由度。所述推翼24上设有推翼缺口242,所述叶片另一侧面对应所述推翼缺口设有叶片缺口252,二个缺口对齐。所述推翼24在所述转轴20正转时与所述叶片25一侧面贴合以关闭所述过油通道26,也就是说,叶片25一侧面封住了推翼缺口242,因此过油通道26被阻断。所述推翼24在所述转轴20反转时与所述叶片25另一侧面贴合并打开所述过油通道26,也就是说,推翼缺口242被打开,因此过油通道26打开。另外,所述推翼24上还设有导向凹槽244,所述叶片25内腔设有导向凸块254,所述导向凸块与所述导向凹槽滑动配合连接,因此推翼24和叶片25周向相对转动更可靠。

32.本实施例当中,堵头21上方还通过压环进行限位,压环与外壳10开口紧配合,另外,压环与堵头之间、调节钉50与壳体10之间还设置密封圈以提高阻尼器的密封性能。

33.以上所述,仅为本实用新型较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。