高压筒体内开孔结构的制作方法

1.本实用新型涉及高压筒体的开孔。

背景技术:

2.压力容器是用来盛装气体或液体并承载一定压力的密闭设备,广泛用于石油化工、能源工业等各领域。压力容器内部往往配有一些适用于生产工艺等内件,安全装置和仪器仪表等,这些内置部件要定期进行维修,此外,一段时间后筒体出口处也容易被堵,也需要定期进行清理维护,以保障安全性和设备的正常运行。检修时通常人会进入到筒体内部,检修完毕再将筒体进行封闭。此时对高压筒体而言,就存在在筒体上如何开孔以及如何密封的问题,这将直接关系到压力容器工作时的安全性以及检修方便与否,因此,该部分成为业内技术人员特别关注的问题。

技术实现要素:

3.为了解决现有技术存在的问题,本实用新型提供了一种高压筒体内开孔结构,通过对高压筒体开孔方式和密封方式的创新设计,可方便地对高压筒体进行检修维护,使高压筒体的密封更安全,提高了工作效率。

4.为实现上述目的,本实用新型采取的技术方案是一种高压筒体内开孔结构,所述高压筒体上焊接有人孔接管,所述人孔接管的一端伸入所述高压筒体内部,所述人孔接管的另一端伸出于所述高压筒体外部;所述人孔接管上开设有维修孔,所述维修孔为通孔,所述人孔接管伸入所述高压筒体内部的一端的端面为密封面。

5.于本实用新型一实施例中,所述高压筒体内部设有人孔盖,所述人孔盖与所述人孔接管相配合,所述人孔盖上设有与所述密封面相配合的密封件。

6.于本实用新型一实施例中,所述密封件的内径大于所述维修孔的内径。

7.于本实用新型一实施例中,所述密封件包括铜片和密封圈,所述铜片和密封圈均与所述人孔盖固定连接。

8.于本实用新型一实施例中,所述人孔盖与所述筒体之间转动连接,所述人孔盖上连接有旋臂,所述高压筒体内部设有支撑板,所述旋臂转动安装在所述支撑板上

9.于本实用新型一实施例中,所述维修孔靠近所述密封面的一端设有内倒角。

10.于本实用新型一实施例中,所述人孔盖靠近所述维修孔的一端具有外倒角,所述外倒角与内倒角相配合。

11.于本实用新型一实施例中,伸出所述高压筒体外部的人孔接管的长度占所述人孔接管总长度的1/2-2/3。

12.于本实用新型一实施例中,所述维修孔开设在高压筒体的筒身高度的1/4-1/2处。

13.于本实用新型一实施例中,所述接管孔的直径为50-70cm。所述人孔接管的外表面为圆柱形,所述维修孔的直径为45-60cm。

14.本技术方案具有以下有益效果:

15.本实用新型通过焊接将人工接管连接在高压筒体的接管孔处,并在伸入筒体内部的人孔接管的一端形成密封面,通过带有密封件的人孔盖与人孔接管之间进行密封配合,从而达到对高压筒体进行封闭以及方便进入筒体内进行检修的目的。

附图说明

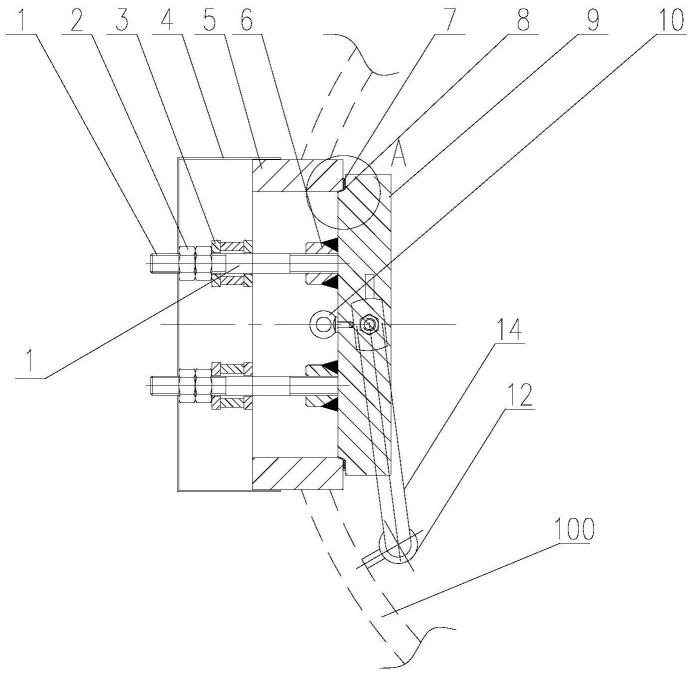

16.图1是本实用新型一实施例的剖视图;

17.图2是本实用新型一图1的局部剖视图;

18.图3是本实用新型一图1中a处的放大图;

19.图4是本实用新型一实施例中横梁的安装示意图;

20.图5是本实用新型一实施例中人孔盖的安装示意图。

21.附图标记说明:筒体100,螺柱1,螺母2,横梁3,保护罩4,人孔接管5,维修孔50,密封面51,内倒角52,螺栓座6,第一密封件7,第二密封件8,人孔盖9,拉手10,外倒角11,支撑座12,限位环13,转臂14,吊钩17,吊环18。

具体实施方式

22.下面结合实施例及附图1至5对本实用新型作进一步描述。

23.一种高压筒体内开孔结构,如图1所示,所述高压筒体100为高压设备,本实施例所述高压筒体100的承受压力为20mp,筒身厚度为50mm。所述筒身上开设有大开孔(未示出),所述大开孔处焊接有人孔接管5。所述人孔接管5的外表面为圆柱形,所述人孔接管5的一端伸入所述高压筒体100内部,所述人孔接管5的另一端伸出于所述高压筒体100外部;伸出所述高压筒体100外部的人孔接管5的长度占所述人孔接管5总长度的1/2-2/3。所述人孔接管5上开设有维修孔50,所述维修孔50为通孔,所述维修孔50的直径为45-60cm。所述维修孔50开设在高压筒体100的筒身高度的1/4-1/2处,以便于检修人员方便进入。所述人孔接管5伸入所述高压筒体100内部的一端的端面为密封面51,所述维修孔50靠近所述密封面51的一端设有内倒角52,如图2所示。

24.所述高压筒体100内开孔结构的加工方法包括以下步骤:

25.步骤1,在高压筒体100的筒身上开一接管孔;所述接管孔的直径为50-70cm,本实施例中,为大开孔,所述接管孔的直径为62cm。

26.步骤2,将人孔接管5焊接到筒身上的接管孔处,所述人孔接管5上开设有维修孔50,所述人孔接管5的一端伸入所述高压筒体100内部,所述人孔接管5的另一端伸出于所述高压筒体100外部;

27.步骤3,对焊接接缝进行热处理,消除应力;

28.步骤4,刮削人孔接管5伸入所述高压筒体100内部的一端的端面,得到密封面51,其粗糙度为3.2-6.3,所述密封面51用于密封所述维修孔50。所述高压筒体100的密封面51位于筒体100内部,和封头相比不能采用短节与封头焊接,再加工端面,端面加工完毕后进行与其他元件组焊,筒体100内法兰端面,焊后加工困难,可采用自制刀具对人孔接管5焊接后的端面进行加工。

29.所述高压筒体100内部设有人孔盖9,通过所述人孔盖9对维修孔50进行密封,本实施例中,所述人孔盖9厚85-100mm。所述人孔盖9上设有与所述密封面51相配合的密封件。所

述人孔盖9与所述高压筒体100之间转动连接,当需要检修时,将所述人孔盖9推开,检修人员从维修孔50中进入高压筒体100内部即可。所述人孔盖9与所述筒体100之间转动连接,所述人孔盖9上连接有旋臂,所述高压筒体100内部设有支撑座12,所述旋臂转动安装在所述支撑座12上,如图5所示。所述支撑座12上设有限位环13,用于对转臂14的旋转角度做限制。所述旋臂包括吊钩17和转臂14,所述吊钩17和转臂14之间可拆卸固定连接,本实施例中,所述吊钩17与转臂14之间通过调节螺母和垫圈进行连接。所述人孔盖9上端设有吊环18,所述吊环18与人孔盖9固定连接,所述人孔盖9通过所述吊环18连接在所述吊钩17上。通过采用悬臂吊杆,所述人孔盖9在上下左右方向上均可以进行调节。

30.如图3所示,所述人孔盖9与人孔接管5之间采用两重密封形式。本实施例中,所述人孔盖9上与所述密封面51相配合的端面上第一密封件7和第二密封件8,所述第一密封件7和第二密封件8均与所述人孔盖9固定连接,所述第一密封件7套设在所述第二密封件8外周。所述第二密封件8的内径大于所述维修孔50的内径。所述第一密封件7与所述人孔接管5之间过盈配合,所述第一密封件7为o型密封圈。所述第二密封件8选择具有较高的热膨胀系数且抗腐蚀性好、耐高温的金属,本实施例中,所述第二密封件8具有较高的热膨胀系数的铜垫片。通过采用垫片大于开孔的安装工艺,铜垫片采用弯曲进孔,进入筒体100后进行校正,校正采用木锤木板。密封两重密封具体为:低压时o型圈密封,高压时铜密封。

31.所述人孔盖9用于同所述维修孔50配合的一侧端面设有外倒角11,所述外倒角11与内倒角52相配合。所述人孔盖9用于同人孔接管5相配合一侧设有螺栓座6,所述螺栓座6与人孔盖9之间焊接连接,所述螺栓座6上开设有固定孔,两根横梁3通过紧固件与所述螺栓座6之间螺纹连接,如图4所示。本实施例中,所述横梁3上开设有安装孔,所述紧固件采用螺柱1,螺柱1的一端穿过安装孔插入所述固定孔中,螺柱1的另一端通过螺母2紧固。所述横梁3用于同所述人孔接管5相配合,所述横梁3的长度大于所述维修孔50的直径,关上人孔盖9时,所述横梁3卡接在所述人孔接管5的端面上,在人孔接管5的作用力下,保证横梁3“向外拉紧”所述人孔盖9,使人孔盖9密封地盖在所述维修孔50上。

32.进一步,所述人孔盖9上还设有拉手10,所述拉手10与人孔盖9固定连接,当需要打开或者关上人孔盖9时,可通过所述拉手10进行施力。所述人孔接管5和横梁3上罩有保护罩4,所述保护罩4与横梁3之间通过螺纹固定连接,起到防尘防水保护。本实施例中,所述保护罩4与横梁3通过同一紧固件进行连接,即所述螺柱1的两端为螺纹杆,所述保护罩4安装在紧固件有螺母2一端的螺纹杆上。

33.上述具体实施例只是用来解释说明本实用新型,而非是对本实用新型进行限制,在本实用新型构思和权利要求保护范围内对本实用新型做出的任何不付出创造性劳动的改变和替换,皆落入本实用新型专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1