一种管道用防腐保温套的制作方法

1.本实用新型涉及管道防腐保温技术领域,具体是一种管道用防腐保温套。

背景技术:

2.传统对管道进行防腐保温是在管道上用玻璃布缠绕保温材料将管道包裹在内,并在其外层包裹金属板对保温层进行加强,再在金属板的表面缠绕隔离用的防腐布,缺点是:上述管道防腐保温结构是通过人工在现场进行加工制作,施工过程繁琐、速度较慢,并且,涉及的材料和设备要跟随管道沿线的走向不断的进行搬移,不仅增加了搬运成本,还增加了材料和设备的运输损耗;在后期对管道进行改造和维护时,需要将缠绕在管道上的各层进行剥离拆除,其拆除的过程同样繁琐,并且剥离后的拆除材料很难重复利用,进一步增加了管道防腐保温的成本,在强腐蚀场所,管道外表面包裹的金属板容易被锈蚀失去作用,需要定期进行更换,不仅影响生产线连续生产,还提高了维护成本。

技术实现要素:

3.本实用新型的目的是提供一种管道用防腐保温套,用于代替传统管道防腐保温结构,其耐腐蚀性能和保温性能好,且安装的过程简单快捷,并可反复使用,降低施工成本。

4.本实用新型的技术方案是:一种管道用防腐保温套,具有套管,其特征在于:套管的管壁由外层和内层构成,外层是模压复合材料防腐层,内层是聚氨酯发泡保温层;套管前端的外层依次设有第一插口、第二插口;套管后端的内层设有与第一插口尺寸匹配的第一承口,套管后端的外层设有与第二插口尺寸匹配的第二承口;所述的套管由两片半圆形管体相扣拼接构成,两半圆形管体之间通过扣件固连一体,两半圆形管体中外层之间相对的拼接面上设有第一止口结构。

5.第一插口的长度尺寸与第一承口的深度尺寸相同,第二插口的长度尺寸与第二承口的深度尺寸相同,内层的前端面与外层的前端面相平齐。

6.所述的第一止口结构具有第一凹槽和第一凸台,第一凹槽和第一凸台分别位于两片半圆形管体中外层之间相对的拼接面上,第一凸台与第一凹槽相对插接。

7.两半圆形管体中内层之间相对的拼接面上设有第二止口结构。

8.所述的第二止口结构具有第二凹槽和第二凸台,第二凹槽和第二凸台分别位于两片半圆形管体中内层之间相对的拼接面上,第二凹槽与第二凸台相对插接。

9.第二插口与第二承口之间沿周向设有第三止口结构。

10.第三止口结构具有环形的凸缘和环槽;所述的凸缘位于第二插口的外圆面上、环槽位于第二承口的内圆面上,或者,所述的环槽位于第二插口的外圆面上、凸缘位于第二承口的内圆面上;所述的凸缘与所述的环槽相对卡接。

11.所述的扣件具有锁杆和锁片,所述的锁杆与一片半圆形管体中的外层固连,所述的锁片一端设有用于与锁杆挂接的豁口、另一端与另一片半圆形管体中的外层转动连接。

12.所述的套管是直管或弯管。

13.本实用新型的优点是:将两个半圆形管体合扣套在施工段的管道上,然后通过扣件将两个半圆形管体拼接一体,即完成了对该段管道的防腐保温施工,安装的过程简单快捷;同理,通过扣件可以轻松的分离两个半圆形管体,从而进行管道改造和维护,然后再通过扣件将两个半圆形管体合围在管道上即可,做到反复使用,大幅降低施工成本,节能减排;聚氨酯发泡保温层其保温效果好重量轻,易于搬运,减轻劳力;复合材料防腐层具有优异的耐腐蚀性能、防火性能和较高的强度,可在零下40度至零上220度之间保持其材料特性,且使用寿命不低于三十年;综上,由外层和内层相结合构成的套管不仅能够代替传统管道防腐保温结构,还简化了传统管道保温防腐结构,降低了材料成本;管道上各段的套管之间前后首尾相接,各套管的第一插口与相邻套管的第一承口插接相连,各套管的第二插口与相邻套管的第二承口插接相连,双阶段的承插连接方式能够有效的对相邻套管之间的连接处进行密封;第一止口结构能够避免两片半圆形管体中外层之间的拼接面产生通缝,从而能够有效的对两片半圆形管体之间的连接处进行密封;进而使本技术的一种管道用防腐保温套具有良好的耐腐蚀性能和保温性能。

14.第一插口与第一承口尺寸匹配以及第二插口与第二承口尺寸匹配,并结合内层的前端与外层的前端平齐的结构;能使套管中内层和外层的前端与相邻另一个套管中内层和外层的后端紧密压接,从而使相邻套管之间的连接处构成断桥式的密封结构,提高本技术的防腐保温效果。

15.由第一凹槽和第一凸台构成的第一止口结构,不仅能够起到对两片半圆形管体中外层之间的连接处进行密封的效果,相比台阶式的止口结构,凹槽与凸台的结合还能起到插接定位的作用。

16.所述的第二止口结构用于避免两片半圆形管体中内层之间的拼接面之间产生通缝,从而提高两片半圆形管体之间连接处的密封效果;第二凹槽和第二凸台的组合结构同样具有插接定位的作用,提高两片半圆形管体的结合强度。

17.所述的第三止口结构用于避免套管的第二插口与相邻套管第二承口的插接面之间产生通缝,从而进一步提高两套管之间结合的密封效果;由凸缘和环槽构成的第三止口结构能使相邻套管之间具有卡紧锁固的定位效果。

18.相比采用环箍、扎带、u形卡等扣件,本技术中锁杆和锁片的结构更有益于快速施工的需求,安装时,将两个半圆形管体扣管道上,然后操作锁片转动挂上锁杆即完成了两半圆形管体的结合,单人即可进行操作,减少了人力,极大的降低了施工成本。

19.本技术的一种管道用防腐保温套,构成套管的半圆形管体在工厂通过模具预先制得,再将防腐保温套送至现场直接组装至管道上即可,对现场的施工环境要求较低,现场施工过程中节省了传统工艺中的耗材(如涂覆布、粘结剂、发泡剂等)以及材料加工设备(如沥青加热机、喷枪、剪裁机、焊机等),从而降低施工成本,应用本技术技术,施工现场无尾料垃圾、有害气体以及噪音的产生,施工过程安全环保。

附图说明

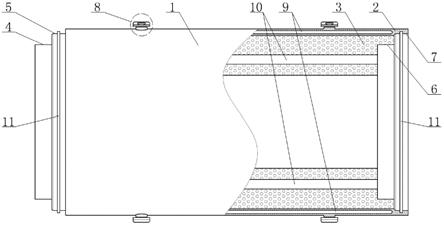

20.图1是一种管道用防腐保温套的结构示意图。

21.图2是一种管道用防腐保温套的前端立体示意图。

22.图3是一种管道用防腐保温套的后端立体示意图。

23.图4是本实用新型中半圆形管体的局部放大结构示意图。

24.图5是一种管道用防腐保温套的安装状态示意图。

25.图6是一种管道用防腐保温套的使用状态示意图。

26.图7是本实用新型中套管为弯管的结构示意图。

27.图中1半圆形管体、2外层、3内层、4第一插口、5第二插口、6第一承口、7第二承口、8扣件、9第一止口结构、10第二止口结构、11第三止口结构、12凸缘、13外层之间的拼接面、14第一凸台、15锁杆、16环槽、17内层之间的拼接面、18第二凸台、19第二凹槽、20第一凹槽、21锁片、22豁口、23外层的前端面、24内层的前端面、25管道。

具体实施方式

28.一种管道用防腐保温套,如图1至图7所示,其具有套管,套管的管壁由外层2和内层3构成,外层是模压复合材料防腐层,内层是聚氨酯发泡保温层;套管前端的外层依次设有第一插口4、第二插口5;套管后端的内层设有与第一插口尺寸匹配的第一承口6,套管后端的外层设有与第二插口尺寸匹配的第二承口7;所述的套管由两片半圆形管体1相扣拼接构成,两半圆形管体之间通过扣件8固连一体,两半圆形管体中外层之间的拼接面13上设有第一止口结构9。

29.第一插口的长度尺寸与第一承口的深度尺寸相同,第二插口的长度尺寸与第二承口的深度尺寸相同,内层的前端面24与外层的前端面23相平齐。

30.前述两半圆形管体中外层之间的拼接面上设有第一止口结构;由于两半圆形管体中外层的两侧各设有一组所述的拼接面,因此两组拼接面上各设有所述的第一止口结构。

31.所述的第一止口结构具有第一凹槽20和第一凸台14,第一凹槽和第一凸台分别位于两片半圆形管体中外层之间相对的拼接面上,第一凸台与第一凹槽相对插接。

32.两半圆形管体中内层之间的拼接面17上设有第二止口结构10。由于两半圆形管体中内层的两侧各有一组所述的拼接面,因此两组拼接面上各设有所述的第二止口结构。

33.所述的第二止口结构具有第二凹槽19和第二凸台18,第二凹槽和第二凸台分别位于两片半圆形管体中内层之间相对的拼接面上,第二凹槽与第二凸台相对插接。

34.第二插口与第二承口之间沿周向设有第三止口结构11。

35.第三止口结构具有环形的凸缘12和环槽16;所述的凸缘位于第二插口的外圆面上、环槽位于第二承口的内圆面上,或者,所述的环槽位于第二插口的外圆面上、凸缘位于第二承口的内圆面上;所述的凸缘与所述的环槽相对卡接。

36.所述的扣件具有锁杆15和锁片21,所述的锁杆与一片半圆形管体中的外层固连,所述的锁片一端设有用于与锁杆挂接的豁口22、另一端与另一片半圆形管体中的外层转动连接。

37.所述的套管是直管或弯管。

38.本技术的一种管道用防腐保温套所要保护的重点是由片状模塑料模压成型的模压复合材料防腐层和聚氨酯发泡保温层结合所构成的两半圆形管体组合拼接构成所述的套管,两半圆形管体属于型材,所述的套管还具有双阶承插结构和各止口结构的技术特征;如图5和图6所示,其应用时,由多根套管前后首尾插接拼合将管道25包裹其中,在实际管道铺设领域,完整的管道通常由较多的直管和较少的弯管构成,因此,所述的套管其外形包括

直管或弯管,其中,弯管包括弧形弯管、l形直角弯管、u形回弯管等单通套管,弯管根据管道实物的外廓尺寸进行测量设计,其形状通过模制获得,如图7展示了较常见的l形直角弯管的组合结构。

39.所述的模压复合材料防腐层全称是片状模塑料模压复合材料防腐层,该层由片状模塑料(smc)模压成型获得,片状模塑料是一种玻璃纤维增强聚酯复合材料,为现有技术材料,其具有良好的抗冲击强度,且热稳定性好,防水性佳,具备绝缘性能,并极耐化学防腐,模制后的套管表面光滑美观,成型尺寸精准,使用寿命可长达三十年以上。所述的套管由两半圆形管体合扣拼接构成,即沿套管的轴向将套管分为两片半圆形管体,所述的半圆形管体是指其横截面为半圆形的管体;每个半圆形管体中的外层通过片状模塑料模压成型;每个半圆形管体中的内层由聚氨酯硬发泡成型,具体是通过空腔模将聚氨酯材料发泡在外层上进行结合形成内层,使得内、外层固连为一体。

40.所述第一插口的外直径尺寸小于第二插口的外直径尺寸,第二插口的外直径尺寸小于套管的外直径尺寸,套管的内直径尺寸(即内层的内直径尺寸)等于管道的外直径尺寸。所述的凹槽和凸台之间的插接配合其目的之一是用于保温防腐,因此,所述的各凹槽和对应的凸台之间是紧密配合或贴接配合的相对插接关系。所述的止口结构包括以往文献中所公开的用于密封各止口结构。

41.在所述的片材模塑料中添加不同颜色的染料,可以使套管的外表具有不同的颜色,从而通过套管的外观颜色来辨别所包覆管道内的介质,例如燃气管道采用黄颜色外层的套管进行保护、蒸汽管道采用红颜色外层的套管进行保护、氧气管道采用淡蓝色外层的套管进行保护等等。传统通过涂刷油漆或缠绕彩带的介质辨别手段,需要经常对管道漆面进行修补或对开松脱落的彩带进行重新缠绕或整理,占用人工多工时长且维护成本高,而本技术中所述的外层可通过向片材模塑料中添加染料的方式,使外层整体均匀染色,不仅节约了后期刷漆和缠带的步骤,还能使套管的外观颜色持久如新,免于维护,这也是本技术中模压复合材料防腐外层的优点之一。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1