一种膨胀节自动排凝系统的制作方法

1.本实用新型属于管道补偿用膨胀节应用领域,具体涉及一种膨胀节自动排凝系统。

背景技术:

2.火炬系统是由火炬管线、分液罐、水封罐和火炬四个部分组成。它主要作用是通过管线将生产装置和设备产生的各种气体和少量液体进行集中收集然后安全燃烧,以减少有毒有害气体的直接排放对环境造成的危害,同样也是能源化工装置安全的最后一道防线。在石油、化工领域的火炬管道中一般会输送含有腐蚀性流体、低凝固点蒸汽和水蒸汽等组分复杂多样的介质,而这些介质在流动时易产生凝液。凝液的产生主要是以下几个方面原因:热介质在日常排放过程中由于温度变化会使得该介质部分液化形成凝液积聚;当装置和设备发生异常情况时,热介质大量流动导致火炬气流量变大使得火炬管线温度升高而外界温度不变时热介质冷凝聚集成凝液;工厂每年开/停车日常安全隐患排查时会使用水蒸汽对整个火炬管线进行吹扫,水蒸气进入管道内会由于温差冷凝成水滴积聚形成积液。积液的存在对火炬管线的安全运行是致命的,不仅会对膨胀节腐蚀造成失效,而且会产生水击现象,对膨胀节、管道本身和管架产生很大的冲击力,影响火炬管线的安全,甚至整个厂区装置的安全。

3.因此对于火炬管线的设计不仅要对整个管网进行轴向位移的补偿还要考虑凝液的排出问题。在国内设计的火炬管线中,曾经选用过内压型和旁通型直管压力平衡膨胀节,但是火炬管道内间歇排放产生的少量积液容易在内压型直管压力平衡型膨胀节波纹管的低点积聚,造成波纹管的腐蚀损坏失效,而旁通型直管压力平衡膨胀节的阻力降较大,曾经有个别单位因选用不当而导致整个装置的火炬气体无法排放,不适用于火炬管道的补偿应用。火炬管道一般选用外压型膨胀节,虽然也会在火炬排放时候产生凝液,但是外压型直管压力平衡膨胀节产生的少量积液一般在膨胀节的外管底部,避免了在波纹管的低点积聚,所以比较适用于火炬管线。另外由于其具有迷宫效应的特殊结构,产生的少量的凝液在下次火炬气体排放时由于排放介质的高速运动导致平衡波纹管处的真空效应,而会使凝液部分雾化排出,因此目前对于火炬管线用膨胀节结构更加偏重于选用外压型直管压力平衡型膨胀节。但是,即使这样,也依然无法保证凝液完全排净。

4.目前膨胀节防凝液装置的设计存在着或多或少的问题,比如:带有蒸汽伴热管和电伴热带的膨胀节,它通过电加热的方式使下部维持一定的温度避免凝液在外管底部积聚,但是当装置系统异常产生大量热介质或开/停车时该结构无法通过加热方式阻止大量热介质冷凝,造成凝液积聚而这时加热使得凝液蒸发对膨胀节造成二次损坏;低点位置设置分液包和双阀的结构虽然在一定程度上能排出凝液,但是该结构无法自动控制阀门闭合而且容易造成分液包内压升高,造成凝液残留设置对外管产生损坏。因此现有技术无法完全解决火炬管道膨胀节内凝液的积聚问题。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种膨胀节自动排凝系统,解决外压型膨胀节在火炬管线中的积液问题,避免火炬气排放时凝液对管道和支架产生较大冲击力,避免凝液残留影响膨胀节的安全补偿作用,保障能源化工行业火炬管线的安全运行。

6.为实现上述技术目的,所采用的技术方案是:一种膨胀节自动排凝系统,包括膨胀节和排凝装置,排凝装置设置于膨胀节的外管底部的低点位置,所述的排凝装置包括收集管、双向阀门、集液罐、液位计、自动控制阀门和凝液收集罐,收集管、双向阀门、集液罐、自动控制阀门和凝液收集罐呈竖向排布,收集管的一端对膨胀节的外管底部的低点位置联通,其另一端通过双向阀门与集液罐的入口联通,集液罐的出口通过自动控制阀门和凝液收集罐联通,在集液罐上设有对集液罐内液位高度进行信号采集的液位计,液位计的信号输出端与自动控制阀门的信号输入端相连,根据集液罐内的液位信息自动控制阀门自动打开或关闭。

7.自动控制阀门为流量控制阀。

8.双向阀门的两个阀门呈上下设置。

9.本实用新型有益效果是:该系统能够较好的解决外压型膨胀节凝液的积聚问题,通过集液罐、液位计、自动控制阀门以及凝液收集罐的作用,该型自动排凝系统无需其他外接控制系统,保证了膨胀节外管不会残存凝液,很好的避免了火炬管线由于日常处理火炬气、装置系统开/停车、紧急和异常情况造成膨胀节凝液的积聚,避免了凝液对波纹管甚至整个火炬管线造成的危害。

10.本实用新型的膨胀节结构及排凝液方法性能可靠、结构简单、投资少、占地少、易于推广。

附图说明

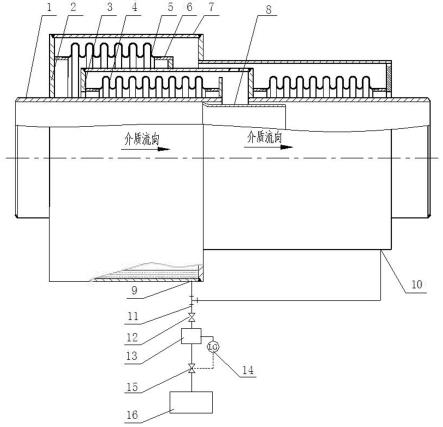

11.图1为本实用新型的结构示意图;

12.图中:1-端管;2-平衡波纹管端环组件;3-工作波纹管端环组件;4-工作波纹管;5-平衡波纹管;6-平衡波纹管接管;7-外管组件;8-导流筒;9-外管低点位置一,10-外管低点位置二;11-收集管;12-双向阀门;13-集液罐;14-液位计;15-自动控制阀门;16-凝液收集罐。

具体实施方式

13.结合附图和具体实施例对本实用新型加以说明,但是,本实用新型并不局限于这些实施例,还可用于其它有同样工作条件的设备件。

14.一种膨胀节自动排凝系统,包括膨胀节和排凝装置,排凝装置设置于膨胀节的外管底部的低点位置,具有自动排液系统的外压型膨胀节(主要有约束型的外压直管压力平衡型膨胀节和无约束型的外压轴向膨胀节),以图1为例,该外压膨胀节由平衡波纹管端环组件2、工作波纹管端环组件3、工作波纹管4、平衡波纹管5、平衡波纹管接管6、进出口管、端环1、外管组件7和导流筒8组成。

15.排凝装置包括收集管11、双向阀门12、集液罐13、液位计14、自动控制阀门15和凝液收集罐16,排凝装置设置于膨胀节的外管最底部的低点位置,不影响膨胀节的伸缩补偿。

当外管的最底部的低点设置为两处时,膨胀节外管低点位置处通过收集管11、三通和双向阀门12与集液罐13相连,所述集液罐13通过管道和自动控制阀门15与凝液收集罐16相连,形成密闭空间,液位计14两端分别连接集液罐13底部和凝液收集罐16上方用于控制管道开闭的自动控制阀门15。

16.该系统操作方法如下:如图1所示,具有自动排液系统外压直管压力平衡型膨胀节所在火炬管线为架空敷设,排凝系统设置于膨胀节的外管7最底部的低点位置,膨胀节伸缩补偿补偿时外管7固定不动,不会影响膨胀节的补偿。基于膨胀节架空敷设,布置位置较高的特点,集液罐13竖直安装在系统中,利用集液罐13中液位不同,凝液重力作用下对集液罐13底部传感器也产生不同信号,并将该信号传导给自动控制阀门15,当液位计14示数高于设定值上限时,自动控制阀门15自动打开,凝液自动流入凝液收集罐16,当液位计14示数达到设定值下限时阀门15自动关闭,防止火炬气排出,引起安全问题。自动控制阀门15为流量控制阀。

17.针对持续排放且存在凝液的火炬管线,排凝系统布设在膨胀节的底部最低点,集液罐13上方的双向阀门12一般为持续打开状态,外管内的凝液在自重与管道微正压的作用下进入到集液罐13中,也可以在集液罐13内有压力时,通过双向阀门返回给膨胀节,集液罐13的液位上升达到液位计上限高度示数时,与液位计15相连接的自动控制阀门14打开,这时凝液流入凝液收集罐16,确保膨胀节外管内不会积聚凝液。当排凝使得集液罐13的液位下降达到液位计下限高度示数时,与液位计15相连接的自动控制阀门14关闭,防止火炬气外排。凝液收集罐16的凝液可以根据管线凝液排放量的大小设计成可定期循环换装、集中到凝液收集点,集中处置。

18.当火炬管线仅在开/停车或者装置发生异常紧急情况时产生凝液,排凝系统的双向阀门12可以设置成关闭状态,排放时再打开,自动排凝过程的操作同上。

19.该排凝系统不仅可以用于能源化工装置火炬管线膨胀节的自动排凝,也可用于公用工程蒸汽管线无约束型外压轴向膨胀节的排凝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1