一种圆柱滚子轴承铆合装置的制作方法

1.本实用新型涉及轴承装配装置,具体是涉及铸铁保持架圆柱滚子轴承的装配,属于轴承机械技术领域。

背景技术:

2.铸铁保持架的圆柱滚子轴承由一个内圈、一个外圈、一组滚动体、两个保持架挡圈、一组支柱组成,装配时首先将一个保持架挡圈和支柱铆合,然后将铆合后的保持架组件装入滚动体和外圈或内圈中,最后需将另一个保持架挡圈装入铆合好的轴承组件中,铆合过程中,既要保证铆合牢固、不突出轴承内圈或外圈端面,又要保证轴承的回转精度。现有的装配工装不能保证良好的轴承装配精度,影响装配效率。

技术实现要素:

3.根据上述现有技术存在的缺陷,本实用新型的目的是提供一种圆柱滚子轴承铆合装置,辅助轴承装配铆合,提高轴承的装配精度。

4.为实现上述目的,本实用新型所采用的技术方案为:一种圆柱滚子轴承铆合装置,包括压座和压盖,待装配轴承组件安装在压座和压盖之间,所述压盖外缘设置有向下凸起的环形顶压块,环形顶压块与待装配轴承组件铆合处相配合;所述压座支撑待装配轴承组件,压座内设置有缓冲装置。

5.进一步地,所述压座包括内压定心体、外压靠体和铆模主体,所述铆模主体与保持架支柱相对应,内压定心体滑动连接在铆模主体的内壁,内压定心体底部设置缓冲装置;外压靠体滑动连接在铆模主体的外壁,外压靠体底部设置缓冲装置;内压定心体、外压靠体、铆模主体和待装配轴承组件同轴设置。

6.进一步地,所述铆模主体包括与保持架支柱相对应的环形体和环形体底部的安装座,内压定心体滑动连接在环形体的内壁,内压定心体与安装座之间设置缓冲装置;外压靠体滑动连接在环形体的外壁,外压靠体与安装座之间设置缓冲装置。

7.进一步地,所述内压定心体上设置有轴向的联结通孔,螺钉沿轴向联结内压定心体和安装座,所述外压靠体上设置有轴向的联结通孔,螺钉沿轴向联结外压靠体和安装座,所述螺钉在联结通孔内滑动并通过螺头进行限位。

8.进一步地,所述外压靠体的外缘向下设置有环形的滑动面,滑动面与安装座外径滑动配合。

9.进一步地,所述外压靠体的内缘设置有向上凸起的外支撑环,外支撑环上端面与已装配的挡圈外缘接触支撑。

10.进一步地,所述内压定心体设置有与待装配轴承组件内径相配合的下止口,内压定心体的外缘设置有向上凸起的内支撑环,内支撑环上端面与已装配的挡圈内缘接触支撑,内支撑环与下止口之间形成容纳轴承内圈的空间。

11.进一步地,所述压盖设置有与待装配轴承组件内径相配合的上止口,环形顶压块

压靠在待装配的挡圈上,上止口和环形顶压块之间形成容纳轴承内圈的空间。

12.进一步地,所述缓冲装置为轴向设置的弹簧,弹簧安装在轴向设置的缓冲槽内。

13.进一步地,所述压座上设置有手把。

14.本实用新型的有益效果为:本实用新型的铆合装置能够有效保证轴承装配后的旋转精度,铆合一次成型,铆合面均匀、稳定,提高了生产效率。

附图说明

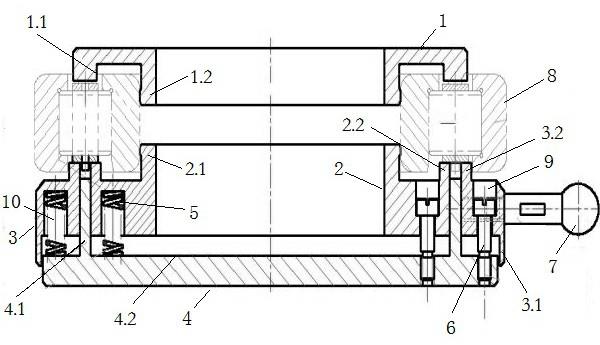

15.图1为本实用新型结构示意图;

16.图中:1压盖、1.1环形顶压块、1.2上止口、2内压定心体、2.1下止口、2.2、内支撑环、3外压靠体、3.1滑动面、3.2外支撑环、4铆模主体、4.1环形体、4.2安装座、5弹簧、6螺钉、7手把、8被铆合轴承组件、9联结通孔、10缓冲槽。

具体实施方式

17.为了使本实用新型的结构和功能更加清晰,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.参见附图1,一种圆柱滚子轴承铆合装置,包括压座和压盖1,待装配轴承组件8安装在压座和压盖1之间,所述压盖外缘设置有向下凸起的环形顶压块1.1,环形顶压块1.1与待装配轴承组件铆合处相配合;所述压座支撑待装配轴承组件,压座内设置有用于缓冲的弹簧5。

19.基于上述技术方案,压座支撑已装配的挡圈,并预留出支柱顶出的空间,轴承内圈、外圈和滚子处于悬空状态,全部支撑和压紧的力量作用在两侧垫圈和中间支柱上,为铆合提供良好的支撑力。

20.进一步地,所述压座包括内压定心体2、外压靠体3和铆模主体4,所述铆模主体4与保持架支柱相对应,内压定心体2滑动连接在铆模主体4的内壁,内压定心体2底部设置用于缓冲的弹簧5;外压靠体3滑动连接在铆模主体4的外壁,外压靠体3底部设置用于缓冲的弹簧5,内压定心体2、外压靠体3、铆模主体4和待装配轴承组件同轴设置。

21.进一步地,所述铆模主体包括与保持架支柱相对应的环形体4.1和环形体底部的安装座4.2,内压定心体2滑动连接在环形体4.1的内壁,内压定心体2与安装座4.2之间设置用于缓冲的弹簧5;外压靠体3滑动连接在环形体4.1的外壁,外压靠体3与安装座4.2之间设置用于缓冲的弹簧5。

22.基于上述技术方案,弹簧释放状态时,内压定心体2和外压靠体3上靠近环形体部分的上表面突出于环形体4.1的上表面,环形体4.1处形成凹腔,突出于已装配挡圈表面的支柱端头装卡在凹腔内,同时内压定心体2和外压靠体3的下表面与安装座4.2上表面间隔一段距离,通过弹簧5进行支撑,为冲头铆合过程中,内压定心体2和外压靠体3的下滑预留一定空间。

23.进一步地,所述内压定心体2上设置有轴向的联结通孔9,螺钉6沿轴向联结内压定心体2和安装座4.2,所述外压靠体3上设置有轴向的联结通孔9,螺钉6沿轴向联结外压靠体3和安装座4.2,所述螺钉6在联结通孔9内滑动并通过螺头进行限位。

24.基于上述技术方案,内压定心体2和外压靠体3下滑时,螺钉6保持不动,联结通孔9

以螺钉为导向,内压定心体2和外压靠体3上滑时,联结通孔9在极限位置与螺头接触限位。

25.进一步地,所述外压靠体3的外缘向下设置有环形的滑动面3.1,滑动面3.1与安装座4.2外径滑动配合。所述滑动面3.1在极限位置进行限位

26.进一步地,所述外压靠体3的内缘设置有向上凸起的外支撑环3.2,外支撑环上端面与已装配的挡圈外缘接触支撑。

27.进一步地,所述内压定心体2设置有与待装配轴承组件内径相配合的下止口2.1,内压定心体的外缘设置有向上凸起的内支撑环2.2,内支撑环上端面与已装配的挡圈内缘接触支撑,内支撑环2.2与下止口2.1之间形成容纳轴承内圈的空间。

28.进一步地,所述压盖设置有与待装配轴承组件内径相配合的上止口1.2,环形顶压块1.1压靠在待装配的挡圈上,上止口1.2和环形顶压块1.1之间形成容纳轴承内圈的空间。

29.基于上述技术方案,上方的挡圈为待装配的挡圈,下方的挡圈为已装配的挡圈,内支撑环2.2和外支撑环3.2支撑在已装配的挡圈上,内支撑环2.2和外支撑环3.2之间形成装卡突出于已装配挡圈表面的支柱端头的凹腔内。

30.进一步地,所述弹簧5轴向设置,弹簧5安装在轴向设置的缓冲槽10内,缓冲槽为内压定心体2和外压靠体3的轴向槽,为弹簧的压缩和释放提供导向,防止偏移。

31.进一步地,所述压座上设置有手把8。

32.工作过程:将需要装配的轴承组件被铆合面朝上,已铆合面朝下,放到铆合装置上,使已铆合面的支柱部分和铆模体对正,再将保持架挡圈放到未铆合面的支柱上,将压盖1放到轴承组件上,将铆合装置推入压力机冲头下,启动压力机冲头,将压力机冲头直接压在铆合装置的压盖1上,抬起冲头,推出铆合装置,拿下压盖,取出产品,这样就完成了一套轴承产品的装配。铆合装置保证装配后的支柱不突出轴承套圈端面,保证轴承的装配精度,保证了铆合面均匀、美观,减少了废品率,因铆合一次成型,提高了生产效率。

33.弹簧的作用:压力机冲头将支柱压缩后弹起,起到缓冲作用,使两个保持架挡圈和滚子之间产生一定间隙,保证轴承铆合后的旋转精度。弹簧5沿环形均匀设置几组。

34.螺钉作用:联结外压靠体及内压定心体和铆模体,起到紧固作用。螺钉沿环形均匀设置几组。

35.以上列举的仅是本实用新型的最佳实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1