一种水轮机多层叠片式轴承呼吸器的制作方法

1.本实用新型涉及呼吸器领域,尤其是涉及一种水轮机多层叠片式轴承呼吸器。

背景技术:

2.电站导轴承油槽,包括:推力轴承油槽、上导轴承油槽、下导轴承油槽,上具有两个及以上的导轴承油槽呼吸器,其主要作用是为机组在运行过程中对导轴承油槽内的空气与外界大气进行交换,

3.原排油烟装置是在离心风机的作用下,将油盆内的油雾吸出,经连接管路进入油雾分离收集器,在油雾分离收集器的作用下,将油雾分离。分离出的油经外设回油软管进入油雾收集箱内,分离的气体经离心风机及连接管进入油雾收集箱后排入四周环境中。原先的直通式呼吸器其结构原理主要为让雾化油在呼吸器内上下窜动后在呼吸器内部凝结成液态油,再沿呼吸器内壁返回导轴承油槽。其产生的油雾化严重,其密封效果系能较差。

4.中国专利cn210979297u种呼吸器及轴承油箱。该呼吸器包括:集油杯,中部具有上、下两端均敞口的呼吸腔,周侧壁上侧设有与该呼吸腔连通的第一呼吸孔;密封盖,固定于该呼吸腔内且位于该第一呼吸孔的下侧,该密封盖的周侧壁与该呼吸腔的内腔壁连接,该密封盖具有上下贯通的第二呼吸孔;冷凝板,固定于该呼吸腔内且位于该密封盖和该第一呼吸孔之间,该冷凝板的周侧壁与该呼吸腔的内腔壁连接,该冷凝板具有上下贯通的第三呼吸孔;压盖罩,盖设于该集油杯的上端,封堵该呼吸腔上端的敞口且环绕多个该第一呼吸孔,该压盖罩与该集油杯之间具有使该第一呼吸孔与外界连通的呼吸通道。该结排油并不顺畅,容易出现堵塞的情况,导致排气不顺。

5.中国专利cn209129820u一种活塞式空气压缩机呼吸器,包括呼吸器本体,所述呼吸器本体两端分别设有进口端和出口端,所述出口端顶部中心处设有安装孔,出口端侧部设有多个出口,所述出口的方向与呼吸器本体方向垂直,所述呼吸器本体内部设有拉杆、第一弯板、第二弯板和平板,所述拉杆沿呼吸器本体方向设置,所述拉杆一端与安装孔固定连接,所述拉杆另一端依次垂直穿过第二弯板、平板以及第一弯板的中心,并分别与所述第二弯板、平板和第一弯板固定连接。该结构的油容易吸附在弯板的端面上,导致不能集中排油,容易堵塞排气通道。

技术实现要素:

6.本实用新型的主要目的在于提供一种水轮机多层叠片式轴承呼吸器,解决先的直通式呼吸器其结构原理主要为让雾化油在呼吸器内上下窜动后在呼吸器内部凝结成液态油,再沿呼吸器内壁返回导轴承油槽。其产生的油雾化严重,其密封效果系能较差的问题。

7.为解决上述技术问题,本实用新型所采用的技术方案是:一种水轮机多层叠片式轴承呼吸器,包括导气筒和集油杯,导气筒与集油杯连通,集油杯上端设有排气罩连接,集油杯内部腔体与排气罩内部的排气槽连通,集油杯内部设有扰流装置,扰流装置上设有多个扰流板,扰流板端部与靠近集油杯内壁,扰流装置上方还设有过滤网,过滤网设在排气罩

与集油杯之间。

8.优选方案中,扰流装置包括导油管,多个扰流板设在导油管上,扰流板呈喇叭结构,扰流板水平截面直径由下至上逐渐增大,扰流板与导油管连接处设有多个导油孔,导油孔与导油管连通。

9.优选方案中,导气筒与集油杯之间设有第一滤网,导油管下端的出油孔穿过第一滤网与导气筒连通。

10.优选方案中,集油杯与排气罩之间设有第二滤网,集油杯与排气罩螺纹连接或者卡接,导油管上端卡在第二滤网中部或者穿过第二滤网和排气罩。

11.优选方案中,导气筒内部还设有刮环,排气罩顶部设有按压板,刮环与传动杆连接,传动杆穿过导油管与按压板连接。

12.优选方案中,导油管上端与传动杆密封滑动连接,按压板上端还设有多个手把,手把折叠卡在按压板内部。

13.优选方案中,第一滤网和第二滤网分别设置在安装架内部,安装架包括上框体和下框体卡接或者螺纹连接组成,上框体和下框体上设有多个镂空,上框体和下框体中部设有安装孔。

14.优选方案中,排气罩外罩体套设在集油杯外部,排气罩的外罩体与集油杯外壁之间形成排气通道,集油杯上还设有锥形的挡边,挡边的倾斜面靠近外罩体下端。

15.优选方案中,导气筒底部还设有伸出的密封罩板,密封罩板下端面设有橡胶圈。

16.本实用新型提供了一种水轮机多层叠片式轴承呼吸器,该油雾过滤呼吸器可使油雾在通过扰流板到导油管的过程中,由油雾凝结成油滴,返流回油槽内,经过过滤的空气被排出。使油槽内外压差保持一致。生产过程中产生的含有大量固体微粒的油烟、油雾气体进行了有效的分离,保障生产操作的正常进行和工人的身体健康,有效解决现场的空气污染问题。所述呼吸器可以保证轴承油箱内部与外界相同,能保证轴承油箱排气通畅、散热效果良好,提高了设备可靠性。所述呼吸器可以对挥发的油气进行冷凝回收,减少了轴承油箱的润滑油挥发泄漏。材料易得制作简单且可长期保存,安装拆卸方便。

附图说明

17.下面结合附图和实施例对本实用新型作进一步说明:

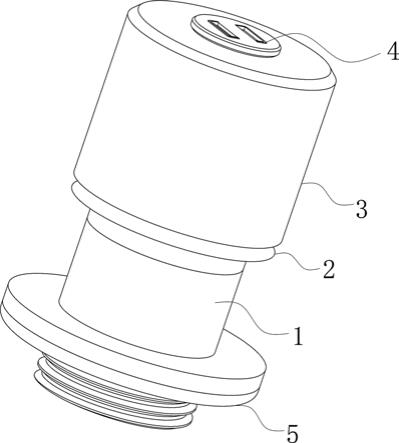

18.图1是本实用新型总体外观结构图;

19.图2是本实用新型外观主视结构图;

20.图3是本实用新型主视剖视结构图;

21.图4是本实用新型侧视剖视结构图;

22.图5是本实用新型简易呼吸器示意图;

23.图6是本实用新型呼吸器拆解结构图;

24.图7是本实用新型扰流装置结构图;

25.图8是本实用新型扰流装置主视剖视结构图;

26.图9是本实用新型安装架拆解结构图;

27.图10是本实用新型刮环安装结构图;

28.图中:导气筒1;密封罩板101;集油杯2;挡边201;排气罩3;排气槽301;按压板4;橡

胶圈5;扰流装置6;扰流板601;导油管602;导油孔603;出油孔604;传动杆7;第一滤网8;第二滤网9;安装架10;上框体1001;下框体1002;安装孔1003;手把11;刮环12。

具体实施方式

29.实施例1

30.如图1~10所示,一种水轮机多层叠片式轴承呼吸器,包括导气筒1和集油杯2,导气筒1与集油杯2连通,集油杯2上端设有排气罩3连接,集油杯2内部腔体与排气罩3内部的排气槽301连通,集油杯2内部设有扰流装置6,扰流装置6上设有多个扰流板601,扰流板601端部与靠近集油杯2内壁,扰流装置6上方还设有过滤网,过滤网设在排气罩3与集油杯2之间。该油雾过滤呼吸器可使油雾在通过扰流板601到导油管602的过程中,由油雾凝结成油滴,返流回油槽内,经过过滤的空气被排出。使油槽内外压差保持一致。生产过程中产生的含有大量固体微粒的油烟、油雾气体进行了有效的分离,保障生产操作的正常进行和工人的身体健康,有效解决现场的空气污染问题。扰流板601的结构图如图5或7-8所示结构,图5扰流板601的结构较为简单,图7-8所示的流板601的结构方便排油。

31.优选方案中,扰流装置6包括导油管602,多个扰流板601设在导油管602上,扰流板601呈喇叭结构,扰流板601水平截面直径由下至上逐渐增大,扰流板601与导油管602连接处设有多个导油孔603,导油孔603与导油管602连通。图7-8所示的流板601的结构呈喇叭结构,部分油雾分离的油通过导油管602收集后回流到油槽内。

32.优选方案中,导气筒1与集油杯2之间设有第一滤网8,导油管602下端的出油孔604穿过第一滤网8与导气筒1连通。第一滤网8起到初步过滤作用。第一滤网8也用于支撑导油管602的作用。

33.优选方案中,集油杯2与排气罩3之间设有第二滤网9,集油杯2与排气罩3螺纹连接或者卡接,导油管602上端卡在第二滤网9中部或者穿过第二滤网9和排气罩3。第二滤网9也用于固定导油管602的作用,第二滤网9进行再次气体过滤作用。

34.优选方案中,导气筒1内部还设有刮环12,排气罩3顶部设有按压板4,刮环12与传动杆7连接,传动杆7穿过导油管602与按压板4连接。传动杆7穿过导油管602与按压板4连接。按压板4控制刮环12清洁导气筒1内壁。

35.优选方案中,导油管602上端与传动杆7密封滑动连接,按压板4上端还设有多个手把11,手把11折叠卡在按压板4内部。手把11用于方便拔动按压板4,导油管602上端与传动杆7密封滑动连接,防止出现漏气的情况。

36.优选方案中,第一滤网8和第二滤网9分别设置在安装架10内部,安装架10包括上框体1001和下框体1002卡接或者螺纹连接组成,上框体1001和下框体1002上设有多个镂空,上框体1001和下框体1002中部设有安装孔1003。第一滤网8和第二滤网9分别设置在安装架10内部,安装架10用于安装第一滤网8和第二滤网9,安装架10起到支撑的作用。

37.优选方案中,排气罩3外罩体套设在集油杯2外部,排气罩3的外罩体与集油杯2外壁之间形成排气通道,集油杯2上还设有锥形的挡边201,挡边201的倾斜面靠近外罩体下端。锥形的挡边201防止部分油流到导气筒1外壁,导致后期不好拆卸整个导气筒1,也防止其他的灰尘进入到集油杯2内部。

38.优选方案中,导气筒1底部还设有伸出的密封罩板101,密封罩板101下端面设有橡

胶圈5。密封罩板101和橡胶圈5起到密封整个导气筒1连接位置的作用。

39.实施例2

40.结合实施例1进一步说明,如图1-10所示结构,先将刮环12安装在导气筒1内部,导气筒1上先安装第一滤网8,再将集油杯2安装在导气筒1上。

41.在第一滤网8上的安装架10上安装扰流装置6,且刮环12的传动杆7穿过第一滤网8和扰流装置6。

42.在集油杯2上安装第二滤网9,第二滤网9中部套设在扰流装置6的导油管602上端,再安装排气罩3,排气罩3中部也套在扰流装置6的导油管602上端。

43.在传动杆7端部安装按压板4,将按压板4按压抵靠在排气罩3上端面上,按压板4与排气罩3之间采用磁吸的方式,防止按压板4震动。

44.旋转导气筒1安装在轴承油槽上,密封罩板101的橡胶圈5压在轴承油槽机盖表面上密封。

45.清洗时,先将按压板4的手把11抠出,上下拔动按压板4使刮环12在导气筒1内壁进行上下滑动,将导气筒1内部进行清理。

46.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1