盘式多通路阀以及车辆的制作方法

1.本实用新型涉及阀,尤其是具有多个通路并且整体上呈盘状的阀。本实用新型的阀例如可以用于冷却系统的冷却剂循环回路中。

背景技术:

2.阀可以被用于各种不同的系统中,以用于允许或切断流体在系统管路中的流动或者改变流体在系统管路中的流动方向。作为一个典型应用场景,阀设置于冷却系统的冷却回路中,用于将冷却剂引导至不同的部件、特别是将不同温度的冷却剂引向不同需求的部件。在现有方案中,存在以下的问题之一:

3.一般是在整个冷却回路中应用多个三通阀或四通阀,通过多个不同的阀的配合来满足冷却回路中不同部件的需求。然而,这种方案需要设置并操作多个阀,系统的集成度低、成本高,并且对控制单元的要求也比较高。

4.另外,现有技术中,还存在只能适用于通路数量比较少并且操作模式比较少的情况。当系统要求的通路、操作模式比较多时,阀门的整体体积会偏大。而且,由于圆柱形壳体的高度太大,这种阀门的控制精度容易受到影响。

技术实现要素:

5.本实用新型旨在解决上述现有技术中的问题,并且提出一种集成有多个端口并且适用于复杂操作模式的阀。

6.具体地说,本实用新型提供了一种盘式多通路阀,该阀包括:

[0007]-壳体,该壳体具有圆形的基部,所述基部具有设置在至少一个扇形区域中的多个孔口;

[0008]-芯体,该芯体具有与所述基部相匹配的外轮廓,并且该芯体的端面包括多个扇形区域,所述多个扇形区域中分别形成有不同样式的沟槽;以及

[0009]-驱动装置;

[0010]

其中,所述壳体和所述芯体同轴地组装成使得所述芯体的端面贴合所述壳体的基部,其中,所述芯体能被所述驱动装置驱动而相对于所述壳体转动到不同的芯体位置,在不同的芯体位置中所述基部的至少一个扇形区域中孔口能通过所述端面中不同扇形区域的沟槽以不同的组合相互连通。

[0011]

本实用新型的盘式多通路阀可以有利地应用于汽车、工程机械、农业机械等的冷却系统。本实用新型至少具有以下的效果之一:本实用新型的阀具有更小的体积和更高的控制精度,本实用新型的阀还具有可根据实际应用的需要对通路进行定制的优点,大大提高了阀的设计灵活性。

[0012]

本实用新型的盘式多通路阀具有如下有利的技术特征:

[0013]-所述壳体构造成桶状件,所述芯体安放在该桶状件的内部空间中;

[0014]-所述壳体还包括与所述基部相对的盖,所述驱动装置包括布置在所述盖的与所

述芯体相反的一侧的马达;

[0015]-该盘式多通路阀还包括用于确定所述芯体的转动角度的检测装置;

[0016]-所述检测装置包括设置在所述壳体和所述芯体之一上的位置传感器以及设置在所述壳体和所述芯体的另一个上的定位结构;

[0017]-所述芯体的端面包括一个未设置沟槽的空白扇形区域,所述定位结构设置在所述空白扇形区域处;

[0018]-该盘式多通路阀还包括设置在所述壳体的基部与所述芯体的端面之间的密封隔离垫;

[0019]-所述基部的孔口形成在不同半径的圆弧上;

[0020]-在一个芯体位置中,所述壳体的扇形区域的中线与所述芯体的两个相邻扇形区域的分界线对齐。

[0021]

本实用新型还涉及包括上述盘式多通路阀的车辆。

附图说明

[0022]

下面结合附图详细说明本实用新型的优选实施方式,在附图中:

[0023]

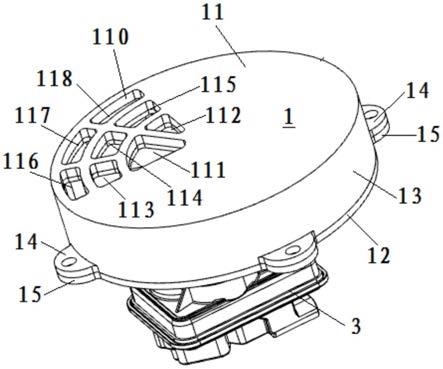

图1是根据本实用新型的盘式多通路阀的整体透视图;

[0024]

图2是图1所示的盘式多通路阀从背面看去的透视图,其中移除了壳体的盖以便示出位于该壳体内的芯体;

[0025]

图3是图1-2中的盘式多通路阀的壳体的透视图;

[0026]

图4是图1-2中的盘式多通路阀的芯体的透视图。

具体实施方式

[0027]

下面通过实施例并且结合附图对本实用新型的技术方案做进一步的具体说明,所述说明旨在对本实用新型的总体构思进行解释,而不应当理解为对本实用新型的限制。

[0028]

参见图1-2,本实用新型的盘式多通路阀可以包括三个主要部分,即,壳体1、芯体2和驱动装置3。所述壳体1与所述芯体2彼此贴合地、特别是平面贴合地装配在一起,以用于构建不同组合的通路。所述驱动装置3 用于驱动所述壳体1和/或芯体2、尤其是驱动所述芯体2,以用于使所述壳体1和所述芯体2相对于彼此转动,由此启用/显露或停用/隐藏各组合的通路。

[0029]

通过采用壳体1与芯体2平面贴合的方式,本实用新型更容易保证阀的密封性,并且可以有利地减小整个阀的高度,提高控制的准确性。

[0030]

所述壳体1可以包括平坦的圆形基部11,所述圆形基部11可以在其一个扇区中设置有多个孔口110。例如,当本实用新型的阀被应用于冷却系统中时,这些孔口110可以与冷却回路中的冷却剂(例如水)的流通管线相连,以便分别形成冷却剂出口(出水口)和冷却剂入口(入水口),由此根据实际需要将冷却回路中的冷却剂引向不同的部件。

[0031]

优选地,孔口110可以以预定的图案设置在壳体1的基部11中,所述图案可以根据该阀所应用的系统的要求确定。例如,可以将这些孔口110 布置在基部11的不同半径的圆弧上,并且可以使不同半径的圆弧上的孔口110沿基部11的半径对齐。或者,可以将不同半径的圆弧上的孔口110布置在同一个小扇区中。

[0032]

在图1所示的实施例中,壳体1的基部11中可以形成有8个孔口110,其中,孔口111、112布置在具有第一半径的圆弧上,孔口113、114、115 布置在具有比第一半径大的第二直径的圆弧上,孔口116、117、118布置在具有比第二半径大的第三半径的圆弧上。孔口112的中心轴线(对称轴线)可以与孔口115、118的中心轴线在同一半径上大致对齐。孔口113 与116的中心轴线可以在同一半径上大致对齐。孔口114与117的中心轴线可以在同一半径上大致对齐。截面较大的孔口111则可以与孔口113、 116以及与孔口114、117布置在同一个较小的扇形区域中。

[0033]

当然,基部11中的孔口110的数量和布置不限于前文说明和示出的实施例,而是可以根据实际应用场合变化。另外,也可以考虑在基部11的多个扇形区域中形成孔口。例如,可以在基部11的两个或更多个彼此隔开的扇形区域中形成孔口,或者在基部11的相对于其中心径向相对的两个扇形区域中形成孔口。

[0034]

仍参见图1-2,并且结合图3,根据图中示出的优选实施例,壳体1可以由桶状件构成,其中,所述桶状件的底部形成壳体1的基部11。所述芯体2同轴地安放在所述桶状件中,并且能被驱动而相对于该桶状件转动以便采取不同的芯体位置。所述芯体2的端面贴靠所述桶状件的底部、亦即贴靠基部11的内表面。

[0035]

如图1和3所示,桶状件形式的壳体1可以包括与基部11相对的盖 12,由此形成容纳芯体2的空间、尤其是封闭空间。在这种情况下,桶状的壳体1可以在其周向部13的边缘包括带孔的凸耳14,所述凸耳14可以与盖12上的对应凸耳15配合以用于组装壳体1并且还可以用于壳体1的安装和固定。例如,可以在芯体2与盖12之间设置弹性装置,以用于将芯体2偏压成与基部11贴合。所述弹性装置例如可以是螺旋弹簧。

[0036]

在此,桶状壳体1的尺寸、尤其是其基部11的直径可以略大于芯体2 的对应尺寸,以便能确保芯体2在该壳体1中自由地旋转。

[0037]

驱动装置3可以包括马达,例如电动马达。该马达可以布置在桶状壳体1的外部,尤其是安装在盖12的与芯体2相反的一侧。在这种情况下,马达的输出轴可以穿过盖12进入壳体1中并且连接芯体2,以便带动芯体 2旋转。可以围绕马达的传动轴布置用于偏压芯体2以使之与基部11贴合的弹性装置,例如图2中所示的螺旋弹簧31。

[0038]

现在参见图4,其中示出芯体2的透视图。如图所示,芯体2可以由圆形板状或者说盘状件构成。该芯体2的整体尺寸或轮廓与壳体1的基部 11相匹配。

[0039]

根据本实用新型,芯体2的端面上可以形成有多个沟槽,这些沟槽可以具有相同或不同的形状和尺寸,并且可以分组地布置在不同的扇形区域中,由此各个扇形区域可以包含不同布置或样式的沟槽。这样,当壳体1 的基部11的具有孔口110的扇形区域与芯体2的一个扇形区域重叠时,这些孔口110中的一对或多对孔口可以经由芯体2上的一个或多个沟槽连通,由此形成阀的一个或多个通路。

[0040]

在此,芯体2的各个扇形区域可以具有与壳体1的基部11上包含孔口 110的扇形区域相同的尺寸,尤其是弧度尺寸。

[0041]

在图4所示的实施例中,芯体2的端面上可以划分出3个扇形区域s1、 s2、s3,每个扇形区域中均包含多个不同尺寸和/或形状的沟槽。具体地说,扇形区域s1中可以形成有沟槽211、212、213,扇形区域s2中可以形成有沟槽214、215、216(部分),扇形区域s3中可以形成有沟槽216(部分)、217、218。

[0042]

例如,当芯体2被驱动而旋转成使其扇形区域s1与壳体1的基部11 上包括孔口10的扇形区域重叠时,孔口111、113、116可以经由细长三角形的沟槽211连通并由此形成阀的第一通路,孔口114、117可以经由大致梯形或截锥形的孔口212连通并由此形成阀的第二通路;孔口115、118 可以经由大致梯形或截锥形的孔口213连通并由此形成阀的第三通路;孔口112则被阻挡而不与任何其他孔口连通并由此不参与阀通路的形成。

[0043]

在此,应当指出,芯体2中的沟槽(以及壳体1中的孔口110)的截面尺寸可以设定成能满足该阀所应用的系统中工作流体的最大流量需求。

[0044]

芯体2上的扇形区域的数量可以取决于它所应用的系统、例如冷却系统需要的工作模式(管路连通模式)的数量。具体地说,当系统需要n种工作模式时,可以将芯体21的端面划分为至少n个扇形区域,每个扇形区域的弧度可以是360

°

/n。

[0045]

在此,优选地,可以将芯体21的端面划分为n+1个扇形区域,每个扇形区域的弧度为360

°

/(n+1),其中多出的一个扇形区域可以作为保留区域用于其他功能,例如用于定位。

[0046]

芯体21上每个扇形区域中的沟槽的布置可以根据壳体1的基部11中的孔口110的布置变化。所述沟槽也可以布置在不同半径的圆弧上或者跨越不同半径的圆弧,并且也布置在同一条半径上或者跨越多个半径,如可从图4中看出的。

[0047]

根据本实用新型的优选实施例,该阀还包括检测装置,以用于确定芯体2的转动角度,由此确定该芯体2上的沟槽的当前位置。所述检测装置可以包括位置传感器(未示出)和定位结构(未示出)。所述位置传感器可以布置在壳体1和芯体2之一上,尤其是布置在壳体1的周向部13上,并且可以例如由霍尔传感器形成。所述定位结构可以布置在壳体1和芯体 2中的另一个上,尤其是布置在芯体2的侧部上。这样,可以通过位置传感器与定位结构的配合来确定芯体2的旋转角度。

[0048]

作为一个示例,芯体2可以包括如前文所述的、不设置沟槽的空白扇形区域(见图4中的s4),所述定位结构可以包括在该空白扇形区域s4 处设置在芯体2的侧部上的定位钉。

[0049]

这样,在阀的起动阶段,可以通过驱动装置3使芯体2自转一圈。由此可以保证该阀的运行可靠性,并且可以通过位置传感器与定位结构的配合来判断传感器的旋转角度,从而可以确定芯体2所处的芯体位置、亦即所述芯体2上的各个扇形区域的当前位置。

[0050]

特别地,可以在基部11的内表面与芯体2的端面之间设置密封隔离垫,以便保证对流过孔口和沟槽的工作流体、例如冷却剂的密封和隔离。

[0051]

当例如壳体1的基部11上仅有一个扇区域中设置有孔口110,并且所述一个扇形区域的尺寸与芯体2的端面上的每个扇形区域的尺寸相同时,可以设想将芯体2驱动成使该芯体2每次仅转动单个扇形区域的弧度的一半,由此使得所述基部11的扇形区域的中线与所述芯体21上的两个相邻扇形区域的分界线对齐,从而基部11的所述扇形区域与芯体21上的所述两个相邻扇形区域都部分地重叠。这样,基部11中的孔口110可以通过芯体21的两个相邻扇形区域各自的一半中的沟槽相连通。

[0052]

这种运行模式称为“沟槽复用”,并且尤其适用于一种工作模式的右侧(左侧)区域与另一种模式的左侧(右侧)区域对沟槽的需求一致的情况(参见图4的沟槽216)。这使得芯体2只需转动一半的角度。

[0053]

虽然已经结合实施例说明了本实用新型的总体构思,但本领域技术人员可以理解,在不背离本实用新型总体构思的原则和精神的情况下,可以对这些实施例做出各自改

变和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1