一种微电机的变速组件的制作方法

1.本实用新型涉及变速组件技术领域,具体为一种微电机的变速组件。

背景技术:

2.微电机结构硬件小,速度控制精度高,微电机常用于控制系统或传动机械负载中,用于实现机电信号或能量的检测、解析运算、放大、执行或转换等功能。

3.微电机具有小微结构,其变速结构多设置在电机输出轴部分,而实现其多段变速的控制硬件往往难以与变速箱直接结合,该设置导致微电机变速调整即时响应慢,变速调整不便。

4.现有微电机变速控制结构硬件多,其微电机检修维护硬件替换和维修成本高,不利于生产和普及。

技术实现要素:

5.本实用新型的目的在于提供一种微电机的变速组件,以解决上述背景技术中微电机的变速组件变速控制调整不便,硬件结构多,影响造价以及检修维护的问题。

6.为实现以上目的,本实用新型通过以下技术方案予以实现:一种微电机的变速组件,包括变速箱,所述变速箱背面中部的上下侧分别转动连接有输入轴和输出轴,所述变速箱的正面和背面均开设有导向槽,前后侧两个导向槽为一组,左右两组所述导向槽分别套设有高速轴和低速轴,所述低速轴和输入轴表面套设有低速齿轮组,所述高速轴和输入轴表面套设有高速齿轮组,所述低速轴、高速轴和输出轴表面套设有传动齿轮组。

7.所述变速箱的正面设置有切换机构,所述切换机构与低速轴和高速轴活动设置。

8.所述低速齿轮组包括低速大轮和低速小轮,所述低速大轮套设在低速轴表面,所述低速小轮套设在输入轴表面,所述低速大轮和低速小轮成同垂直平面设置。

9.所述高速齿轮组包括高速大轮和高速小轮,所述高速小轮套设在高速轴表面,所述高速大轮套设在输入轴表面,所述高速大轮和高速小轮成同垂直平面设置。

10.所述传动齿轮包括主动轮和从动轮,所述主动轮数目为两个,两个所述主动轮分别套设在低速轴和高速轴表面,所述从动轮套设在输出轴表面,两个所述主动轮和从动轮成同垂直平面设置。

11.所述切换机构包括摆臂,所述摆臂的底端转动连接在变速箱的正面,所述摆臂的顶端固定连接有水平拨杆,所述摆臂的中部转动连接有推拉臂,所述推拉臂的数目为两个,两个所述推拉臂的另一端分别与低速轴和高速轴前端延伸出导向槽的部分活动套接,所述摆臂的正面固定连接有拉簧,所述拉簧的底端与变速箱正面中线的底部固定连接。

12.可选的,所述输入轴和输出轴的一端均转动连接在变速箱内壁的立面上,所述输入轴和输出轴的另一端均贯穿变速箱的另一侧立面并延伸至变速箱的外部。

13.可选的,所述导向槽垂直于输入轴和输出轴所在的立面,左右侧所述导向槽的高度位势在输入轴和输出轴之间。

14.可选的,所述从动轮与主动轮尺寸相同,所述从动轮的直径大于低速大轮和高速大轮且小于低速小轮和高速小轮。

15.可选的,所述摆臂的长度大于摆臂底端至变速箱顶部的间距,所述摆臂底端的轴心线设置在输入轴和输出轴所在立面上。

16.可选的,所述拉簧底端与变速箱连接位置设置在摆臂转动所围绕的轴心的正下方。

17.本实用新型的技术效果和优点:

18.1、该设备通过设置低速齿轮组、高速齿轮组、传动齿轮组合切换机构,利用水平拨杆带动摆臂偏转,并实现高速齿轮与低速齿轮组之间的交替切换,其切换动作简单,快捷,便于微小电机速度的快速调整。

19.2、该设备通过摆臂、水平拨杆、推拉臂、弹簧等结构,将变速组件的调节切换硬件直接整合到变速硬件上,极大的简化了控制环节所需硬件,其硬件结构组成少,便于设备零配件的更替和维修。

附图说明

20.图1为本实用新型结构的正视图;

21.图2为本实用新型结构的背视图;

22.图3为本实用新型结构的背剖图。

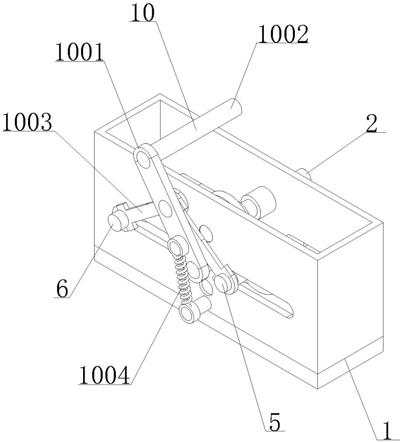

23.图中:1、变速箱;2、输入轴;3、输出轴;4、导向槽;5、低速轴;6、高速轴;7、低速齿轮组;701、低速大轮;702、低速小轮;8、高速齿轮组;801、高速大轮;802、高速小轮;9、传动齿轮组;901、主动轮;902、从动轮;10、切换机构;1001、摆臂;1002、水平拨杆;1003、推拉臂;1004、拉簧。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.本实用新型提供了如图1-3所示的一种微电机的变速组件,包括变速箱1,变速箱1背面中部的上下侧分别转动连接有输入轴2和输出轴3,输入轴2和输出轴3的一端均转动连接在变速箱1内壁的立面上,输入轴2和输出轴3的另一端均贯穿变速箱1的另一侧立面并延伸至变速箱1的外部,变速箱1的正面和背面均开设有导向槽4,前后侧两个导向槽4为一组,导向槽4垂直于输入轴2和输出轴3所在的立面,左右侧导向槽4的高度位势在输入轴2和输出轴3之间,当低速轴5或高速轴6受推拉臂1003牵扯沿导向槽4向变速箱1中部移动,使得低速齿轮组7或高速齿轮组8之间齿轮由分离变为相互啮合状态,实现变速动作。左右两组导向槽4分别套设有高速轴6和低速轴5,低速轴5和输入轴2表面套设有低速齿轮组7,高速轴6和输入轴2表面套设有高速齿轮组8,低速轴5、高速轴6和输出轴3表面套设有传动齿轮组9。

26.变速箱1的正面设置有切换机构10,切换机构10与低速轴5和高速轴6活动设置。通过设置低速齿轮组7、高速齿轮组8、传动齿轮组9合切换机构10,利用水平拨杆1002带动摆臂1001偏转,并实现高速齿轮与低速齿轮组7之间的交替切换,其切换动作简单,快捷,便于

微小电机速度的快速调整。

27.低速齿轮组7包括低速大轮701和低速小轮702,低速大轮701套设在低速轴5表面,低速小轮702套设在输入轴2表面,低速大轮701和低速小轮702成同垂直平面设置。

28.高速齿轮组8包括高速大轮801和高速小轮802,高速小轮802套设在高速轴6表面,高速大轮801套设在输入轴2表面,高速大轮801和高速小轮802成同垂直平面设置。

29.传动齿轮包括主动轮901和从动轮902,从动轮902与主动轮901尺寸相同,从动轮902的直径大于低速大轮701和高速大轮801且小于低速小轮702和高速小轮802,主动轮901数目为两个,两个主动轮901分别套设在低速轴5和高速轴6表面,从动轮902套设在输出轴3表面,两个主动轮901和从动轮902成同垂直平面设置。

30.切换机构10包括摆臂1001,摆臂1001的底端转动连接在变速箱1的正面,摆臂1001的长度大于摆臂1001底端至变速箱1顶部的间距,摆臂1001底端的轴心线设置在输入轴2和输出轴3所在立面上,保证摆臂1001向左右侧偏转的极限角度相同,进而保证低速轴5和高速轴6在其所在的导向槽4内的水平偏移量相同,摆臂1001的顶端固定连接有水平拨杆1002,摆臂1001的中部转动连接有推拉臂1003,推拉臂1003的数目为两个,两个推拉臂1003的另一端分别与低速轴5和高速轴6前端延伸出导向槽4的部分活动套接,摆臂1001的正面固定连接有拉簧1004,拉簧1004的底端与变速箱1正面中线的底部固定连接,拉簧1004底端与变速箱1连接位置设置在摆臂1001转动所围绕的轴心的正下方。当拉簧1004的轴线越过输入轴2和输出轴3所在的竖直平面时,拉簧1004都将拉扯摆臂1001向当前所在的变速箱1左侧或右侧半面继续偏移,直至水平拨杆1002抵触变速箱1的顶部到达偏转的极限位置。通过摆臂1001、水平拨杆1002、推拉臂1003、弹簧等结构,将变速组件的调节切换硬件直接整合到变速硬件上,极大的简化了控制环节所需硬件,其硬件结构组成少,便于设备零配件的更替和维修。

31.本实用工作原理:该微电机的变速组件具有高速和低速两档设置,常态下时,在拉簧1004弹性势能的驱使下,摆臂1001始终偏向变速箱1顶部的左侧或者右侧,此时受摆臂1001的拉扯,高速轴6或低速轴5其中的一个与输入轴2相近且另一个与输入轴2相离,以高速轴6与输入轴2相近为例,此时高速大轮801与高速小轮802贴靠柄啮合,而低速大轮701与低速小轮702相离,高速轴6表面的主动轮901与输出轴3表面的从动轮902相互啮合,与输入轴2相接的微电机转动时,从输出轴3输出的转速即为高转速。反之,当低速轴5与输入轴2相近时,低速大轮701与低速小轮702啮合,高速大轮801与高速小轮802相离,低速轴5表面的主动轮901与输出轴3表面的从动轮902相互啮合,此时输入轴2输入的转速将被转换为低速从输出轴3输出,实现变速效果。

32.切换转速高低档位时,仅需扳动水平拨杆1002,使得摆臂1001在变速箱1顶部实现左右偏转朝向的切换,摆臂1001偏转时,将拉扯推拉臂1003,带动低速轴5和高速轴6在导向槽4内侧平移动作,并使得低速轴5和高速轴6与输入轴2之间的相近和相离状态完成对调,进而使得低速齿轮组7与高速齿轮组8分别实现啮合和相离状态的切换,实现高低速档位的切换动作。

33.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡

在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1