一种汽车电控悬架的制作方法

1.本发明涉及汽车领域,具体是一种内置液压油路的汽车电控悬架。

背景技术:

2.目前传统轿车的减震系统多采用的减震器主要由弹性元件、减震器、导向机构组成,由于弹性元件、减震器的综合特性,影响了汽车的行驶性能和操作的性能,使乘座舒适性和操作稳定性在传统的定刚度弹簧和定阻尼减震器的悬架中无法同时满足,只能保证汽车在某一特定的道路和速度条件下达到性能最优折衷,只能被动地承受地面对车身的作用力,而不能主动的控制这些作用力。因此为了克服传统减震器对其性能的限制,电子减震器补偿了传统减震器的以上不足。目前国外发达国家的轿车都采用了电子控制悬架(edc)系统,以满足轿车的减震器需求。

3.电子控制悬架(edc)系统包括电子控制装置、执行机构和电控悬架的检测电路。电子控制装置:是由微处理机和传感器电源电路、执行器的驱动电路及监控电路等组成,其主要功能是由稳压电源提供电控装置内部所用电源及各种传感器电源放大传感器信号、计算输入信号、驱动执行机构、故障检测。执行机构:包括减震器阻尼力变换的执行器、空气弹簧控制阀、油气弹簧压力控制阀组成。减震器阻尼力变换的执行器通过转动减震器控制杆,改变减震器的阻尼力:空气弹簧控制阀被用来控制车身高度,当对电磁线圈通电时,在电磁力的作用下,芯杆推动柱塞移动,关闭空气通路,形成on/off动作;油气弹簧比例阀是一种油气弹簧压力控制阀,通电时,电磁线圈产生正比于电流的电磁力,推动阀杆移动,当阀杆推力输出电压相等时,阀杆停止移动,以产生与电流大小成正比的油压。这种电子控制悬架(edc)系统的结构复杂,生产成本高。

4.基于以上背景,在zl200410025890.7中公开了一种汽车电控悬架,包括减震器、电子控制装置、传感器和执行机构,其技术特征是:1.在原车的机械减震器上加装了液压缸,通过该液压缸实现控制车身在各个方向的摇晃、晃动;2.电子控制装置主要包括微处理器:电子控制装置接受传感器发送的信号,并经脉宽调制放大后送到数字电磁阀。通过控制电磁阀的开启时间来控制液压油的流量,进而实现控制液压缸的运动,达到实现控制汽车运动状态的目的。

5.在原车的减震器上加装了液压缸,是利用了该减震器作为液压缸的活塞杆。

6.执行机构中的动力传输装置由套装在同一根轴上的低压泵、中压泵、套管和电磁离合器组成。当接通电源时,电磁离合器所产生的磁场使吸盘与皮带轮紧密吸附,皮带轮带动吸盘和与之连接的转轴运动,进而带动中压泵运动;反之,当切断电源、磁场消失时,转轴静止,套装在转轴上的中压泵亦停止运动。

7.传感器将检测到的车辆行驶中的路况、车速、起动、加速、转向、制动的工况传输到控制装置,经微处理器进行处理,并将信号传输给数字电磁阀,通过执行机构准确、及时地调整悬架的水平性能。

8.由于zl200410025890.7提出的汽车电控悬架采取了上述技术措施,使液压缸行程

高度的变化可适应较复杂的路况,大幅度增加了车身高度的调节能力,并且无论车辆的装载如何变化,均可保持一定的行驶水平,确保汽车悬架的几何关系不变。当汽车在转弯、起动和急加速时,有较好的行车性能,提高了车辆的安全性、舒适性和越野性,并且具有结构简单、成本低的特点。

9.然而由于该汽车电控悬架按常规液压油路设计的导致相关结构庞大的问题,难以与现代汽车已有的机械减震装置相结合,使得该汽车电控悬架难以适用于现有汽车的改装,市场前景较差。

技术实现要素:

10.为克服现有技术中的液压油缸在外缸壁上开设进油口和出油口,使得的液压油缸外围占据空间太大,难以与现代汽车已有的机械减震系统相结合的不足,本发明提出了一种汽车电控悬架。

11.本发明包括弹簧筒座、油缸缸筒、弹簧中支座、弹簧、活塞杆、上弹簧座和油缸堵盖;其中,所述活塞杆的上端通过螺纹连接有弹簧筒座。在该活塞杆的下端套装有油缸上盖,并使该油缸上盖的内圆周表面与所述活塞杆的圆周表面间隙配合。所述油缸缸筒的内端装入该弹簧筒座内,并使该油缸缸筒内端套装在该油缸上盖的外圆周表面;所述内缸堵头位于该油缸缸筒内,并使该内缸堵头一端的油腔室装入该活塞杆内端的内孔中;在该内缸堵头的外圆周上套装有活塞。所述o型密封圈座位于该油缸缸筒内,并处于该油缸缸筒的端头处;在该o型密封圈座的中心有轴向贯通的进油孔。所述油缸堵盖通过螺纹安装所述油缸缸筒的端头处,并使该油缸堵盖的内端面与所述o型密封圈座的外端面之间贴合并密封。该油缸堵盖的外表面加工有下腔油孔,该下腔油孔的内端孔口与所述o型密封圈座中心的进油孔贯通;在该油缸堵盖的外表面加工有一个上腔油孔,并使该上腔油孔与位于该油缸缸筒壳体中的上腔油缸壁导油孔贯通。

12.所述油缸缸筒的内圆周表面与活塞杆的外圆周表面之间有0.07mm的配合间隙,该油缸缸筒的外圆周表面与所述弹簧筒座的内圆周表面之间间隙配合,其配合间隙为1.0mm。

13.所述活塞杆的上端面与阻尼器的下端固连。在该阻尼器的上端套装有上弹簧座,在该上弹簧座的外端面处套装有上弹簧压盖,通过该上弹簧压盖将所述上弹簧座固定。

14.所述弹簧分为两段,其中的一段套装在所述阻尼器上,另一段套装在所述弹簧筒座上;在所述两段弹簧串联之间有弹簧中支座,并通过该弹簧中支座使所述两个弹簧之间互动。

15.所述活塞的内表面为阶梯面,位于该活塞中部的最小内孔的孔径略大于所述内缸堵头三级阶梯面处的直径,当该内缸堵头装入该活塞内后,使二者之间间隙配合;所述活塞上端的内径与所述内缸堵头二级阶梯面的直径相同,并使二者间隙配合;所述活塞下端为紧固螺母的安装空间。

16.所述弹簧筒座的内径比所述油缸缸筒的外径大1.0mm,使二者之间形成间隙配合;该弹簧筒座的外径小于所述弹簧的内径。在该弹簧筒座上端的内端面固定有调节螺母,并使该调节螺母与活塞杆的螺纹啮合。在该弹簧筒座下端的外圆周表面有径向凸出的法兰,用于所述弹簧下端的定位。

17.所述油缸缸筒为套筒状,其内径比所述活塞杆的外径大0.07mm,使二者之间形成

间隙配合;该油缸缸筒的外表面与弹簧筒座的内表面以1.0mm的间隙配合。该油缸缸筒上端端头处内表面为与所述油缸上盖外表面配合的阶梯面。在该油缸缸筒下端端头处的外表面有凹槽,与所述o型密封圈座内表面配合,形成了密封圈的安装面;该油缸缸筒下端端头处的内表面的凹面与所述o型密封圈座的外表面配合。在所述油缸缸筒壳体上加工有轴向贯通的上腔油缸壁导油孔;该上腔油路的孔径为2.5mm。

18.所述弹簧中支座为环形件。该弹簧中支座的纵截面为工字形,该弹簧中支座内径与所述弹簧的外径相适应。所述弹簧中支座的中心有通孔,并使该通孔的孔径大于所述弹簧筒座的外径。

19.所述上弹簧座为中空回转体。该上弹簧座的内径大于所述阻尼器的外径。在该上弹簧座的外圆周表面有径向凸出的挡块,用于所述弹簧的定位。

20.所述油缸堵盖的外形呈t字形。该油缸堵盖的上端为与所述油缸缸筒配合的内螺纹连接套筒,该油缸堵盖的下端为所述吊环的安装段。在该油缸堵盖中段的外圆周表面加工有上腔油孔和下腔油孔。在该油缸堵盖中连接套筒的内表面有密封槽。

21.所述内缸堵头的外圆周表面为四级阶梯面,其上端端面外缘处有轴径向凸出的环形套筒,形该套筒外圆周表面成了一级阶梯面,该一级阶梯面的外径与所述活塞杆的内径相同,当该套筒装入该活塞杆内后,二者之间间隙配合。该内缸堵头中段为二级阶梯面,该二级阶梯面的直径与所述活塞上端的内径相同,并使二者间隙配合。在该二级阶梯面的下端为三级阶梯面,该三级阶梯面与所述活塞最小内孔段间隙配合。

22.为解决现有的汽车电控悬架难以与现代汽车已有的机械减震系统相结合的难题,克服轿车电控悬架(edc)系统结构复杂、成本高的不足,本发明现有技术中的压装置油路进行了改进。

23.本发明的技术特征是:

24.1.在专利号为200410025890.7的液压装置的液压油缸缸筒的内外缸壁的中心上打一轴向的上下通孔,作为液压油路的导向进入口和出入口。

25.2.在油缸外壁以垂直于油缸横截面的方向打孔至液压缸筒另一端内侧,该孔与液压油缸筒堵盖上的油路入口孔对接,将中压泵中的液压油液送入活塞的底端一侧进油口,通过液压缸筒轴向的上下通孔使液压油流入液压缸上腔,反之液压缸上腔液压油流回油箱。

26.3.上液压油缸盖下端开有4个液压油路出口槽将液压油和油缸缸筒的内外缸壁中心轴向的上下通孔连接起来,外壁打孔在保证活塞上下压差的同时保证了液压油缸外壁和弹簧筒座内孔相配合的光滑性,保证了弹簧筒座作为弹簧减震器导轨的上下可移动性,使得弹簧筒座在调整弹簧压力软硬度时与液压油缸外径的配合更为光滑和顺畅,从而保证了和原厂减震器设计尺寸的一致性,提高了减震器在各种车辆上的互换性。

27.4.密封圈座中心有一孔,该孔与外缸筒堵盖上的油路入口孔对接,是液压油流入液压缸下腔的通道,反之液压缸下腔液压油通过密封圈座中心孔流回油箱。密封圈座端面下部有两道o型密封圈密封槽,主要隔离密封外缸筒堵盖上下腔液压油与外缸筒堵盖上的两路液压油进出入口孔对接,而不会出现两路液压油路串通。以上4点为本发明的创新点。

28.在200410025890.7的发明专利中的液压缸,其进油口和出油口位于油缸缸筒的外壁,分别与中压泵和低压泵相连,这样的设计虽然保证了活塞两侧压力不同,却导致油缸缸

筒外壁由于加装泵接口而不再是完整的圆柱状。故液压油缸缸筒加装的泵接口阻碍了现有汽车减震系统弹簧装置的运动行程,导致该专利较难以运用于现有车辆,实用性较差。本发明针对这个问题,进行了改进。重新设计了液压油路及相关零件。

29.通过cae结构仿真对本发明关键构件液压缸的强度进行了校核。油缸缸筒的材料为45号钢,其屈服强度为355mpa,仿真结果显示最大应力位于油缸壁导油孔10油缸缸筒导油孔,最大压力值为199mpa,小于355mpa。并且从实验验证的结果来看,完全满足设计要求。将原油路入口和油路出口上移,从而为汽车机械减震器的弹簧让出运动空间,进而在不改变原汽车机械减震系统构件的情况下实现电控液压减震器的安装。

30.验证实验时,油缸壁导油孔的孔径分别取1.6mm、1.8mm、2.0mm、2.3mm、2.4mm和2.5mm,通过有限元仿真求得与各孔径相对应的油缸缸筒的最大应力分别为256.53mpa、259.95mpa、253.85mpa、260.13mpa、255.59mpa和239.31mpa。实验证明,当孔径为2.5mm时,油缸缸筒的最大应力最小。

31.由于本发明采取的技术方案,使得液压装置整体变得更加紧凑,结构简单,降低了零件加工难度,使得汽车电控悬架可以更加广泛的应用于各类型汽车上。

32.本发明适用于公安部队、武警部队和野战军部队的车辆,为适应现代战场的要求,要求车辆有极高的灵活机动性和隐蔽性,本发明克服了现有车辆中的技术不足,需要隐蔽时,可将车身高度降低,使车身底盘紧贴地面,以有效保护自己。需要出击时能够提高车身,使部队机械化机动性和战斗力大大提高。普通车辆在战场运动过程中,可产生上下前后左右的颠簸,使战士在车辆行驶过程中无法瞄准敌人射击,

33.而使用本发明的车辆就可克服车辆行驶中的摇摆和晃动,使战士能在车辆运动中准确的瞄准消灭敌人。用在火箭军的导弹车辆上在野外也如在平地上行驶提高了车辆安全性、道路的通过性及缩短道路的通过的时间性。使战地救护车行驶平稳,减少了伤病员在转移途中的痛苦。在民用方面市场前景更加广阔,排量在1.6升以上的轿车都可安装,驾驶员可根据路况随时控制调整车身高度,提高了车辆的越野性能。在节能减排的电动汽车和自动控制驾驶的车辆上安装,可提高司乘人员及电池的安全性,不会因为电池进水短路而造成不必要的损失。

34.与现有技术相比较,本发明取得的有益效果为:

35.1、提高了安全性:

36.汽车转弯时,随着离心力的增大,一边减震器的弹簧及减震器受离心力的作用而受到压缩,采用本发明使车身侧倾小,车轮外倾角变化也小,轮胎能较好的与地面保持垂直接触,充分发挥了轮胎的驱动、制动能力。制动时车体前俯小,起动和急加速时后仰也减小,即使在较差路况,汽车的跳动也小,用传统减震器的汽车在成员满座时,或者满载货物时,可能出现左轻右重,右轻左重或汽车“仰头”的现象,前照灯的光轴向上,使迎面开来的汽车司机产生眩目。采用本发明的汽车,无论汽车的装载如何变化,汽车始终能保持一定的行驶水平和停车水平而不至于因路面侧倾开门碰上障碍物损坏车门,确保汽车悬架的几何关系不变。

37.2、提高了舒适性:

38.本发明使得汽车向人性化方向发展迈进了一步。它能按照人的意愿使汽车在复杂道路上减小上下左右的颠簸,减小司乘人员的晕车现象,使汽车能像火车一样始终处在水

平状态下行驶,确保司乘人员乘坐安全和舒适。司机开车出门难免会出现路上轮胎损坏,司机更换轮胎时不用爬到车底打千斤顶,通过本发明即可使汽车四轮可单独升降,解决了用千斤顶换轮胎的问题。

39.3、提高了越野性:

40.一般轿车底盘距地面180mm左右,而本发明使轿车底盘能够在180mm-380mm范围内任意调整车身高度,这样大大提高了汽车的安全性能和越野性能,而且根据车型设计,液压缸还能增高。从动能消耗上一般小轿车每百公里耗10升左右汽油,而越野车每百公里耗20升左右汽油,本发明由于在液压泵上安装了电磁离合器,使液压泵能在需要的时候开启工作,不用的时候电磁离合器分离,停止工作,这时所述内置液压油路的汽车电控悬架不消耗动能,而且在控制上分为自动控制和手动控制。自动控制时液压泵一直处在工作状态下,手动控制时只是一瞬间就能控制车身的高度,安装了本发明的车辆比越野车每百公里能节约一半能源而且提高了通过性。

附图说明

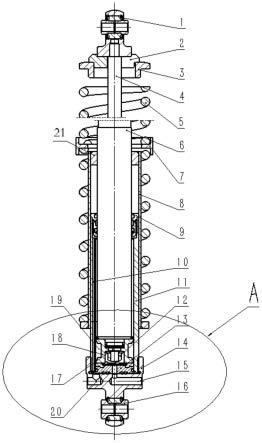

41.图1是本发明的结构示意图;

42.图2是图1中a部位的结构示意图;

43.图3是上弹簧座压盖的结构示意图;

44.图4是图3的侧视图;

45.图5是上弹簧座的结构示意图;

46.图6是弹簧中支座的结构示意图;

47.图7是弹簧筒座的结构示意图;

48.图8是油缸上盖的结构示意图;

49.图9是油缸缸筒的结构示意图;

50.图10是内缸堵头的结构示意图;

51.图11是o型密封圈座的结构示意图;

52.图12是油缸堵盖的结构示意图;

53.图13是活塞的结构示意图;

54.图中:1.卡簧;2.上弹簧压盖;3.上弹簧座;4.阻尼器;5.弹簧;6.活塞杆;7.弹簧中支座;8.弹簧筒座;9.油缸上盖;10.油缸壁导油孔;11.油缸缸筒;12.固紧螺母;13.o型密封圈座;14.油缸堵盖;15.下腔油孔;16.吊环;17.内缸堵头;18.活塞;19.组合垫密封圈;20.上腔油孔;21.调节螺母。

具体实施方式

55.本实施例是一种内置液压油路的汽车电控悬架,包括弹簧筒8座、油缸缸筒11、弹簧中支座7、弹簧5、活塞杆6、上弹簧座3和油缸堵盖14;其中,所述活塞杆位于所述弹簧筒座内,并使该活塞杆的上端通过螺纹连接有弹簧筒座8;在该弹簧筒座8的内端面有调节螺母21,通过该调节螺母调节弹簧的长度。在该活塞杆的下端套装有油缸上盖9,并使该油缸上盖的内圆周表面与所述活塞杆的圆周表面间隙配合。所述油缸缸筒11的内端装入该弹簧筒座8内,并使该油缸缸筒内端套装在该油缸上盖的外圆周表面;所述油缸缸筒11的内圆周表

面与活塞杆6的外圆周表面之间有0.07mm的配合间隙,该油缸缸筒11的外圆周表面与所述弹簧筒座8的内圆周表面之间间隙配合,其配合间隙为1.0mm。所述内缸堵头17位于该油缸缸筒内,并使该内缸堵头一端的油腔室装入该活塞杆内端的内孔中;在该内缸堵头的外圆周上套装有活塞18,并使该活塞与该内缸堵头中段密封配合;在该内缸堵头的活塞固定段上安装有固紧螺母12,通过该固紧螺母12将所述活塞固定。在该活塞18的外圆周表面的密封槽内安装有组合垫密封圈19。o型密封圈座13位于该油缸缸筒11内,并处于该油缸缸筒的端头处;该o型密封圈座的内端面与所述活塞的外端面贴合,该o型密封圈座外圆周表面有用于安放o形密封圈的密封槽,并使该o型密封圈座与该油缸缸筒的内圆周表面之间密封配合。在该o型密封圈座的中心有轴向贯通的进油孔。在该o型密封圈座的外端面有两道环形的密封槽。所述油缸堵盖14通过螺纹安装所述油缸缸筒11的端头处,并使该油缸堵盖14的内端面与所述o型密封圈座13的外端面之间贴合并密封。所述油缸堵盖14内表面与油缸缸筒11外表面之间安装有o形密封圈。该油缸堵盖的外表面加工有一个下腔油孔15,该下腔油孔的内端孔口与所述o型密封圈座13中心的进油孔贯通;在该油缸堵盖14的外表面加工有一个上腔油孔20,并使该上腔油孔与位于该油缸缸筒11壳体中的上腔油缸壁导油孔10贯通。在该油缸堵盖14的端头处通过万向轴承安装有吊环16。

56.所述活塞杆6的上端面与阻尼器4的下端固连,所述阻尼器4采用现有技术。在该阻尼器4的上端套装有上弹簧座3,在该上弹簧座的外端面处套装有上弹簧压盖2,通过该上弹簧压盖2将所述上弹簧座3固定。在该阻尼器上端的端头处,通过万向轴承安装有吊环。

57.所述弹簧5分为两段,其中的一段套装在所述阻尼器4上,另一段套装在所述弹簧筒座8上;在所述两段弹簧串联之间有弹簧中支座7,并通过该弹簧中支座使所述两个弹簧之间互动。

58.所述弹簧筒座8为套筒状,其内径比所述油缸缸筒11的外径大1.0mm,使二者之间形成间隙配合;该弹簧筒座8的外径小于所述弹簧5的内径。在该弹簧筒座8上端的内端面固定有调节螺母21,并使该调节螺母与活塞杆的螺纹啮合。在该弹簧筒座8下端的外圆周表面有径向凸出的法兰,用于所述弹簧5下端的定位。

59.所述油缸缸筒11为套筒状,其内径比所述活塞杆的外径大0.07mm,使二者之间形成间隙配合;该油缸缸筒11的外表面与弹簧筒座8的内表面以1.0mm的间隙配合。该油缸缸筒11上端端头处内表面为与所述油缸上盖9外表面配合的阶梯面。在该油缸缸筒11下端端头处的外表面有凹槽,与所述o型密封圈座内表面配合,形成了密封圈的安装面;该油缸缸筒11下端端头处的内表面的凹面与所述o型密封圈座的外表面配合。在所述油缸缸筒11壳体上加工有轴向贯通的上腔油缸壁导油孔10;该上腔油路的孔径为2.5mm。

60.所述弹簧中支座7为环形件。该弹簧中支座的纵截面为工字形,该弹簧中支座内径与所述弹簧5的外径相适应。所述弹簧中支座7的中心有通孔,并使该通孔的孔径大于所述弹簧筒座8的外径。

61.所述上弹簧座3为中空回转体。该上弹簧座的内径大于所述阻尼器4的外径。在该上弹簧座3的外圆周表面有径向凸出的挡块,用于所述弹簧5的定位。

62.所述油缸堵盖14的外形呈t字形。该油缸堵盖的上端为与所述油缸缸筒11配合的内螺纹连接套筒,该油缸堵盖14的下端为所述吊环16的安装段。在该油缸堵盖14中段的外圆周表面加工有上腔油孔20和下腔油孔15。在该油缸堵盖14中连接套筒的内表面有密封

槽。

63.所述活塞杆6为薄壁筒体,其内径略大于所述阻尼器4的外径,当该阻尼器装入活塞杆内后,二者之间间隙配合。在该活塞杆6的下端通过螺纹安装有活塞18。

64.所述内缸堵头17的外圆周表面为四级阶梯面,其上端端面外缘处有轴径向凸出的环形套筒,形该套筒外圆周表面成了一级阶梯面,该一级阶梯面的外径与所述活塞杆的内径相同,当该套筒装入该活塞杆内后,二者之间间隙配合。该内缸堵头中段为二级阶梯面,该二级阶梯面的直径与所述活塞上端的内径相同,并使二者间隙配合。在该二级阶梯面的下端为三级阶梯面,该三级阶梯面与所述活塞最小内孔段间隙配合。该内缸堵头下端为螺杆,其直径最小,在该螺杆上安装有固紧螺母12。

65.所述活塞18为中空回转体。该活塞的内表面为阶梯面,位于该活塞中部的最小内孔的孔径略大于所述内缸堵头17三级阶梯面处的直径,当该内缸堵头17装入该活塞内18后,使二者之间间隙配合。所述活塞上端的内径与所述内缸堵头二级阶梯面的直径相同,并使二者间隙配合。所述活塞下端为紧固螺母的安装空间。

66.工作时,在图1的油缸堵盖14的下腔油孔15上连接液压泵,通过动力液压泵加压液压油经该下腔油孔15使液压缸内活塞向上运动。缸筒堵盖14上的腔油孔20接液压泵。一方面,液压泵油经所述上腔油孔20将液压油导入油缸缸筒的油缸壁导油孔10,通过油缸壁导油孔10的液压油进入活塞18的油缸上腔,活塞18的油缸上腔承受来自液压泵的液压油,从而使活塞18向下运动同时下腔油孔15电磁阀打开,接通油路使下腔油孔15的液压油顺畅回到油箱;反之上腔油孔20也样。另一方面,液压泵的液压油经油缸堵盖14所述下腔油孔15导入油缸缸筒,由于o型密封圈座13的限制,该路油只能从下腔油孔15通过所述o型密封圈座13的中心孔导入油缸缸筒11,油缸缸筒11的底面横截面中央的密封圈座缺口进入液压缸,活塞18的油缸下腔因此受到来自液压泵的油压。活塞的油缸上腔所承受的低压和活塞的油缸下腔所承受的高压,使得活塞上端与下端之间具有较高的压差,通过调节液压泵电磁阀的开或关,进而控制活塞的上下运动,最终达到控制活塞升降的目的。

67.本发明的关键在于套筒堵盖、油缸缸筒和密封圈座三者的配合,在将进油口和出油口集中到了油缸堵盖的同时,又保证了在液压缸内将高压油与低压油分别布置在活塞两侧,使活塞两侧具有稳定可靠的压差。所述内缸堵头17位于该油缸缸筒内,并使该内缸堵头一端的油腔室装入该活塞杆内端的内孔中;在该内缸堵头的外圆周上套装有活塞18,并使该活塞与该内缸堵头中段密封配合;在该内缸堵头的活塞固定段上安装有固紧螺母12,通过该固紧螺母12将所述活塞固定。在该活塞18的外圆周表面的密封槽内安装有组合垫密封圈19。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1