一种带过载保护的变刚度球铰的制作方法

1.本实用新型涉及球铰产品技术领域,具体涉及一种带过载保护的变刚度球铰。

背景技术:

2.橡胶球铰产品广泛应用于轨道车辆悬架领域,起减振及柔性连接作用,传递振动和吸收振动。随着对性能和舒适性要求的提高,球铰在不同工况下有不同的要求:在低振幅工况时要求小刚度,在高振幅工况时要求刚度变大,在起吊工况时要求球铰具有过载保护功能,避免球铰橡胶极限破坏。

3.目前常见方式的球铰无过载保护功能,且径向刚度基本不变,而具备变刚度特性的球铰也存在各向刚度不均匀的问题。

4.综上所述,急需一种带过载保护的变刚度球铰以解决现有技术中存在的问题。

技术实现要素:

5.本实用新型目的在于提供一种带过载保护的变刚度球铰,旨在解决目前常见方式的球铰无过载保护功能,且径向刚度基本不变,而具备变刚度特性的球铰也存在各向刚度不均匀的问题,具体技术方案如下:

6.一种带过载保护的变刚度球铰,包括芯轴、弹性形变体和外套,所述芯轴上设有凸肩,所述外套套设于所述芯轴及凸肩上,所述外套内壁与凸肩之间的间隙为h,所述凸肩的两侧均设有弹性形变体,所述弹性形变体分别与芯轴、外套内壁固定连接,所述弹性形变体沿周向环设有镂空部,所述镂空部沿轴向连通弹性形变体的两端面,所述镂空部允许产生的形变位移小于h。

7.以上技术方案中优选的,所述凸肩的两侧对称设置弹性形变体,所述弹性形变体同时与凸肩端面、芯轴的周向面固定连接。

8.以上技术方案中优选的,所述弹性形变体远离凸肩的端面为内凹曲面;所述弹性形变体靠近凸肩的端面包括竖向面和斜面,所述竖向面与凸肩端面固定连接,所述斜面与凸肩端面之间呈β角设置。

9.以上技术方案中优选的,β角为15

°

~20

°

。

10.以上技术方案中优选的,所述芯轴与弹性形变体固定连接的周向面为圆弧形凸面。

11.以上技术方案中优选的,所述芯轴及凸肩与弹性形变体接触的棱角均采用圆弧过渡。

12.以上技术方案中优选的,所述弹性形变体与外套内壁、芯轴的周向面及凸肩端面之间均采用硫化粘接。

13.以上技术方案中优选的,所述芯轴为根据凸肩对称的结构;所述芯轴为实心轴或空心轴。

14.以上技术方案中优选的,所述镂空部包括多个沿弹性形变体周向均匀环设的通

孔,所述通孔沿轴向贯穿弹性形变体,所述通孔的直径d小于h。

15.应用本实用新型的技术方案,具有以下有益效果:

16.本实用新型的球铰在弹性形变体的周向环设有镂空部,且镂空部沿轴向连通弹性形变体的两端面,可以实现变刚度特性以及实现过载保护的功能,满足不同工况的使用需求,在极限工况时由过载保护防止球铰发生损坏;同时,镂空部采用均匀分布的通孔,实现球铰刚度特性各向同性及改善弹性形变体的散热,有效延长球铰的使用寿命。通过改变镂空部中通孔的数量或/和通孔直径d,实现改变第一刚度特性和第二刚度特性,通过改变h的大小,实现改变球铰的径向最大形变量,以满足不同使用情况的需求。

17.弹性形变体远离凸肩的端面为内凹曲面,避免弹性形变体受挤压时变形而鼓出外套端面,弹性形变体靠近凸肩的端面包括竖向面和斜面,所述斜面与凸肩端面之间呈β角设置,有效防止球铰在承受压缩载荷下,弹性形变体被挤压至凸肩与外套间的间隙内,有效防止弹性形变体在起吊极限工况下受挤压损坏。

18.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

19.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

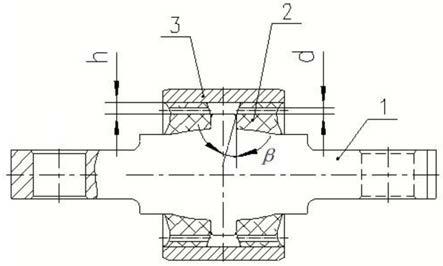

20.图1是实施例1中变刚度球铰的结构示意图;

21.图2是实施例1中变刚度球铰的侧视图;

22.图3是常规球铰的刚度特性图;

23.图4是本实用新型变刚度球铰的刚度特性图;

24.图5是实施例2中变刚度球铰的结构示意图;

25.图6是实施例2中变刚度球铰的侧视图;

26.其中,1、芯轴,2、弹性形变体,3、外套。

具体实施方式

27.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述,并给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

29.实施例1:

30.参见图1-图2,一种带过载保护的变刚度球铰,包括芯轴1、弹性形变体2和外套3,所述芯轴1上设有凸肩,所述外套3套设于所述芯轴1及凸肩上,所述外套3内壁与凸肩之间的间隙为h,所述凸肩的两侧均设有弹性形变体2,所述弹性形变体2分别与芯轴1、外套3内

壁固定连接,所述弹性形变体2沿周向环设有镂空部,所述镂空部沿轴向连通弹性形变体2的两端面,所述镂空部允许产生的形变位移小于h。

31.参见图1和图2,所述镂空部包括多个沿弹性形变体2周向均匀环设的通孔(图2中示意的是n个通孔均匀布置),所述通孔沿轴向贯穿弹性形变体2,所述通孔的直径d小于h。采用通孔的形式是为了方便制作工艺中的处理,当然镂空部也可以由其他形状构成。

32.均匀分布通孔可实现球铰刚度特性各向同性及改善弹性形变体的散热,通孔个数及直径根据刚度特性需求设计,通过改变镂空部中通孔的数量或/和通孔直径d,实现改变球铰的刚度特征。优选的,所述弹性形变体采用橡胶体,所述外套3、芯轴均为金属材质。

33.参见图4,所述通孔直径d小于凸肩与外套内壁之间的间隙h,以达到小振幅和大振幅工况下的两种刚度需求;当外套3与芯轴1间的相对运动振幅小于等于通孔允许产生的形变位移时,此时球铰的刚度特性为第一刚度特性,即满足小振幅的工况需求;当外套3与芯轴1间的相对运动振幅大于通孔允许产生的形变位移,且小于间隙h时,此时球铰的刚度特性为第二刚度特性,即满足大振幅的工况需求。当弹性形变体的总形变量等于h时,即凸肩与外套3内壁接触时,弹性形变体不再随着载荷增大而形变量增大,起到过载保护作用。相对于常规球铰的刚度特性,如图3所示,本实施例的变刚度球铰可以实现工作过程中刚度随载荷变化而变化,同时可以起到过载保护,防止球铰损坏的情况。

34.优选的,通孔允许产生的形变位移即为通孔直径d,本实施例中球铰沿径向的最大形变量为h。

35.参见图1,所述凸肩的两侧对称设置弹性形变体2,所述弹性形变体2同时与凸肩端面、芯轴1的周向面固定连接。进一步优选的,所述弹性形变体2远离凸肩的端面为内凹曲面,避免弹性形变体受挤压时变形而鼓出外套端面;所述弹性形变体2靠近凸肩的端面包括竖向面和斜面,所述竖向面与凸肩端面固定连接,所述斜面与凸肩端面之间呈β角设置,有效防止球铰在承受压缩载荷下,弹性形变体被挤压至凸肩与外套间的间隙内,有效防止弹性形变体在起吊极限工况下受挤压损坏,优选的,β角为15

°

~20

°

。

36.优选的,所述芯轴1与弹性形变体2固定连接的周向面为圆弧形凸面,如图1所示,所述芯轴由凸肩往端部的方向,直径逐渐减小,形成圆弧形凸面;设置成圆弧形凸面可以增加橡胶的粘接力。

37.进一步优选的,所述芯轴1及凸肩与弹性形变体2接触的棱角均采用圆弧过渡;避免弹性形变体、芯轴应力集中以及避免球铰在运行过程中对弹性形变体的损坏。

38.优选的,所述弹性形变体2与外套3内壁、芯轴1的周向面及凸肩端面之间均采用硫化粘接。

39.本实施例中优选的,所述芯轴1为根据凸肩对称的结构;所述芯轴1为实心轴。

40.本实施例中的球铰能满足芯轴绕着凸肩的中心点进行转动,满足多方向的运动需求,同时,本实施例中的球铰能随径向载荷的变化而改变刚度特性,具体改变刚度的方式是:

41.当外套3与芯轴1间的相对运动振幅小于等于镂空部允许产生的形变位移时,此时球铰的刚度特性为第一刚度特性;

42.当外套3与芯轴1间的相对运动振幅大于镂空部允许产生的形变位移,且小于间隙h时,此时球铰的刚度特性为第二刚度特性;

43.当弹性形变体的总形变量等于h时,即凸肩与外套3内壁接触时(即极限工况),弹性形变体不再随着载荷增大而形变量增大,起到过载保护作用。

44.优选的,在实际生产过程中,通过改变镂空部中通孔的数量或/和通孔直径d,实现改变第一刚度特性和第二刚度特性,以满足不同使用情况的需求。当增加通孔数量或增大通孔直径时,球铰的第一刚度特性及第二刚度特性相应变小,反之则增大。

45.此外,通过改变h的大小,实现改变球铰的径向最大形变量。

46.实施例2:

47.参见图5和图6,本实施例与实施例1的不同之处在于,所述芯轴为空心轴,其余相同。本领域人员可以根据实际使用情况决定使用实心轴或者空心轴。

48.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1