一种设有高可靠性升降机构的5G机箱的制作方法

一种设有高可靠性升降机构的5g机箱

技术领域

1.本实用新型属于机箱位移技术领域,尤其涉及一种设有高可靠性升降机构的5g机箱。

背景技术:

2.5g技术在工业领域的应用涵盖研发设计、生产制造、运营管理及产品服务4个大的工业环节,主要包括16类应用场景,分别为:ar/vr研发实验协同、ar/vr远程协同设计、远程控制、ar辅助装配、机器视觉、agv物流、自动驾驶、超高清视频、设备感知、物料信息采集、环境信息采集、ar产品需求导入、远程售后、产品状态监测、设备预测性维护、ar/vr远程培训等。当前,机器视觉、agv物流、超高清视频等场景已取得了规模化复制的效果,实现“机器换人”,大幅降低人工成本,有效提高产品检测准确率,达到了生产效率提升的目的。未来远程控制、设备预测性维护等场景预计将会产生较高的商业价值,5g在工业领域丰富的融合应用场景将为工业体系变革带来极大潜力,使工业智能化发展。

3.目前在5g机箱的装配和调试工序中,经常需要升降操作,虽然可以采用人工方式进行,但操作繁琐,费时费力,可靠性低。

技术实现要素:

4.针对现有技术存在的上述问题,本技术提供了一种设有高可靠性升降机构的5g机箱。

5.本实用新型的技术方案如下:

6.一种设有高可靠性升降机构的5g机箱,包括支撑脚,支撑脚设有底部板,底部板上安装有减速电机,支撑脚设有轴承座,轴承座套入中间传动轴,中间传动轴配套有中间同步带轮和同步带轮,同步带轮通过同步带联接并且由减速电机驱动,中间同步带轮通过末端同步带联接末端同步带轮,末端同步带轮通过末端传动轴安装于末端轴承座,末端轴承座固设于立柱,立柱与支撑脚之间设置支撑框,末端传动轴安装有齿轮,齿轮啮合固定于5g机箱的齿条。

7.作为本实用新型的一种优选实施方式:支撑框通过支撑脚杯联接5g机箱。

8.作为本实用新型的一种优选实施方式:支撑框设置光电探头。

9.作为本实用新型的一种优选实施方式:轴承座为带座外球面轴承。

10.作为本实用新型的一种优选实施方式:齿轮为直齿圆柱齿轮。

11.作为本实用新型的一种优选实施方式:减速电机通过外六角螺栓紧固于底部板。

12.本实用新型有益的技术效果如下:

13.本实用新型一种设有高可靠性升降机构的5g机箱,通过减速电机驱动中间同步带轮和同步带轮同时运转,进而带动末端同步带轮和齿轮运转,齿轮啮合齿条,从而带动5g机箱的升降,升降位置精准,操作便捷可靠。

附图说明

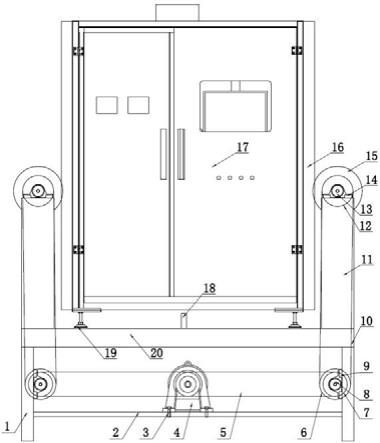

14.图1为本实用新型一种设有高可靠性升降机构的5g机箱的结构示意图。

15.附图标记:1-支撑脚、2-底部板、3-外六角螺栓、4-减速电机、5-同步带、6-中间同步带轮、7-同步带轮、8-中间传动轴、9-轴承座、10-末端同步带、11-立柱、12-末端同步带轮、13-末端传动轴、14-末端轴承座、15-齿轮、16-齿条、17-5g机箱、18-光电探头、19-支撑脚杯、20-支撑框。

具体实施方式

16.下面结合附图和实施例,对本实用新型进行具体描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1,本实用新型一种设有高可靠性升降机构的5g机箱:包括支撑脚1,支撑脚1设有底部板2,底部板2上安装有减速电机4,支撑脚1设有轴承座9,轴承座9套入中间传动轴8,中间传动轴8配套有中间同步带轮6和同步带轮7,同步带轮7通过同步带5联接并且由减速电机4驱动,中间同步带轮6通过末端同步带10联接末端同步带轮12,末端同步带轮12通过末端传动轴13安装于末端轴承座14,末端轴承座14固设于立柱11,立柱11与支撑脚1之间设置支撑框20,末端传动轴13安装有齿轮15,齿轮15啮合固定于5g机箱17的齿条16。

18.基于上述实施例,本实用新型一种设有高可靠性升降机构的5g机箱,通过减速电机驱动中间同步带轮和同步带轮同时运转,进而带动末端同步带轮和齿轮运转,齿轮准确啮合齿条,从而带动5g机箱的升降,升降位置精准,操作便捷可靠。

19.具体地,支撑脚1采用角钢焊接成框,角钢属建造用碳素结构钢,是简单断面的型钢钢材,在使用中要求有较好的可焊性、塑性变形性能及一定的机械强度,焊接后其端面接触面积大,抗振动性提高。

20.具体地,底部板2为低合金钢,其碳含量不超过0.16%,加入以锰为主的合金元素,加入铌、钛、钒作为辅加元素,少量的铌、钛、钒在钢中形成细碳化物或碳氮化物,有利于获得细小的铁素体晶粒,提高底部板2的强度和韧性,加入0.2%的铜和0.1%的磷,提高底部板2的抗腐蚀性能。

21.具体地,减速电机4是提供升降的动力来源,该减速机是应用行星式传动原理,采用摆线针齿啮合的新颖传动装置。减速电机4全部传动装置可分为三部分:输入部分、减速部分、输出部分。在输入轴上装有一个错位180

°

的双偏心套,在偏心套上装有两个称为转臂的滚柱轴承,两个摆线轮的中心孔即为偏心套上转臂轴承的滚道,并由摆线轮与针齿轮上一组环形排列的针齿相啮合,以组成齿差为一齿的内啮合减速机构,在运转中同时接触的齿对数多,重合度大,运转平稳、过载能力强,振动和噪音低,与同功率的其它减速机相比,重量体积小三分之一,结构紧凑。

22.具体地,中间传动轴8在加工前经过如下热处理步骤:(一)将处于室温中间传动轴8的铸件放入到加热炉中,加热到640℃,然后保温3小时后取出;(二)将通过步骤一的中间传动轴8铸件冷却至室温后,加热到930℃,保温3小时后,立即在240℃的等温盐浴中进行等温处理,时间为2小时,然后再进行空冷;(三)对经过步骤(二)后的铸件加热到420℃,进行

中温回火处理。这样具有方法简单,成本低,加工容易的优点,加工精度高。

23.具体地,末端轴承座14是将滚动轴承与轴承座结合在一起的一种轴承单元,滚动轴承将外径做成球面,与带有球状内孔的轴承座安装在一起,结构形式多样,通用性和互换性好,轴承组件可以通过螺栓直接安装到机械装置的主体上,具有调心功能,能够进行润滑脂的补充,安装使用非常便捷。

24.具体地,中间同步带轮6和同步带轮7采用铝合金材料制造,其传动准确,工作时无滑动,具有恒定的传动比;传动平稳,具有缓冲、减振能力,噪声低;传动效率高,节能效果明显。

25.具体地,同步带5和末端同步带10是以玻璃纤维为强力层,外覆以氯丁橡胶的环形带,内周制成齿状,使其与齿形带轮啮合,同步带5和末端同步带10传动时,传动比准确,对轴作用力小、结构紧凑、耐磨性好、抗老化性能好。

26.具体地,齿轮15加工为圆弧齿廓的齿形,充分考虑到齿轮的弹性变形、制造和安装误差以及温度场的分布,进行轮齿修形,以改善齿轮15运转的平稳性,并在满载时增大轮齿的接触面积,从而提高齿轮15的承载能力,齿条16是一种齿分布于条形体上的特殊齿轮,齿条16可以加工成直齿齿条,与齿轮15配对使用。

27.为了进一步解释本实施例,需要说明的是,支撑框20通过支撑脚杯19联接5g机箱17,支撑脚杯19是由螺杆和底盘组成,通过螺纹的旋转达到高度调节的一种机械零部件,整体具有很高的抗冲击性和强度,金属部件采用优质钢板经过镀锌或镀铬作防腐处理。

28.为了进一步解释本实施例,需要说明的是,支撑框20设置光电探头18,光电探头18是把传感器的最基本单元,通过合理的电子电路与外部封装结构,对传感器进行封装,使它能够快速检测5g机箱17,具有抗干扰能力强、灵敏度高、可靠性高和响应快速的优点。

29.为了进一步解释本实施例,需要说明的是,轴承座9为带座外球面轴承,轴承座9隶属于深沟球轴承,里面的滚动体为钢球,其外圈表面为球面,装卸简单、可以调心,其内径保证与轴配合时的轻盈,整体配合后适合结构位置使用。

30.为了进一步解释本实施例,需要说明的是,齿轮15为直齿圆柱齿轮,结构紧凑,承载能力强,在传动布局上具有较大的灵活性。

31.为了进一步解释本实施例,需要说明的是,减速电机4通过外六角螺栓3紧固于底部板2,外六角螺栓3具有施工简单、受力性能好、可拆换耐疲劳、以及在动力荷载作用下不致松动等优点。

32.综上可知,本实用新型一种设有高可靠性升降机构的5g机箱,通过减速电机驱动中间同步带轮和同步带轮同时运转,进而带动末端同步带轮和齿轮运转,齿轮啮合齿条,从而带动5g机箱的升降,光电探头快速进行检测,升降位置精准,操作便捷可靠。

33.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,对于本领域的普通技术人员而言,在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1